工件进行淬火冷却所使用的介质称为淬火冷却介质。

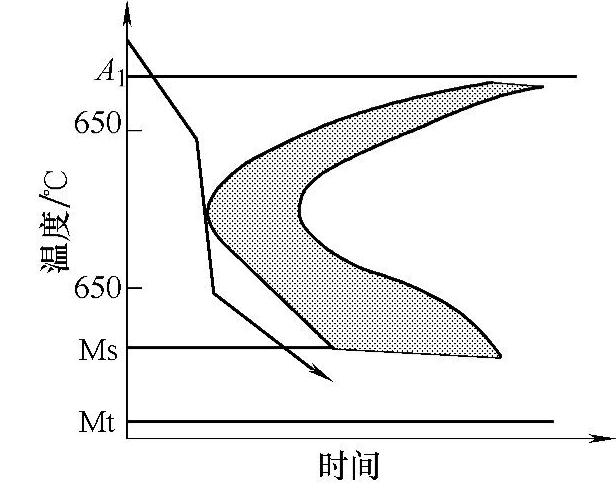

淬火时钢件的冷却速度必须大于临界淬火速度,才能使钢淬硬并获得一定深度的淬硬层。但冷却速度太快,淬火过程中形成的淬火应力过大,可能导致钢件变形甚至开裂。为使奥氏体转变成马氏体,而又尽量减少淬火应力,最好能采用“理想淬火冷却速度”。例如共析碳钢,其理想淬火冷却曲线如图13-2所示,即在奥氏体等温转变图的“鼻尖”温度以上(650℃以上)应稍微慢冷,以减小热应力,“鼻尖”温度附近(650~400℃)必须快冷,以免产生非马氏体组织,“鼻尖”温度以下(400℃以下)也应稍微慢冷,特别是在300~200℃以下(正进行马氏体相变)尤其不应冷却太快,以免钢件由于淬火应力过大而产生变形甚至开裂。但可惜尚未能找到一种符合理想淬火冷却速度的冷却介质。

生产中实际使用的淬火介质可分为两大类:一类是工件在冷却过程中会发生物态变化的介质;另一类是不发生物态变化的介质。

图13-2 理想淬火冷却速度曲线示意图

1.有物态变化介质的冷却过程

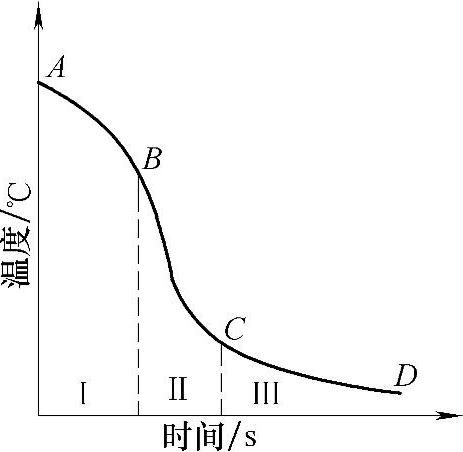

这类介质在淬火过程中要发生物态变化,如水、水溶液及油类等。其特点是沸点较低,工件的冷却过程伴随着淬火介质的汽化,因而从工件表面吸收了大量的热量,加速了工件的冷却。汽化是决定这类介质冷却物性的主要因素。工件在它们中的冷却过程一般分为三个阶段,如图13-3所示。

(1)蒸气膜阶段(图中AB段)当工件刚进入介质的瞬间,周围介质立即被加热而汽化,在工件表面形成一层蒸气膜。这层蒸气膜是热的不良导体,它隔断了工件和周围的冷却介质,所以在这个阶段工件的冷却速度较慢。

(2)沸腾阶段(图中BC段)当介质从蒸气膜吸收的热量超过工件的散热时,蒸气膜就会破裂,工件就与介质直接接触,介质在工件表面剧烈沸腾,不断逸出气泡,带走大量热量。此时工件冷速骤增,是冷却速度最大的阶段。

图13-3 冷却过程的三个阶段示意图

(3)对流阶段(图中CD段)当工件的温度降到冷却介质的沸点以下时,沸腾便停止,进入对流冷却阶段。在此阶段,工件的冷却速度比蒸气膜阶段还要慢,而且随工件表面与介质的温差不断减小,其冷速越来越小。

冷却过程三个阶段有两个转换点B和C。B称为介质的特性温度,是稳定的蒸气膜破裂时的温度;C称为介质的对流阶段开始温度,一般为介质的沸点温度。

2.没有物态变化介质的冷却过程

这类介质在淬火过程中不发生物态变化,如熔盐、熔碱、熔融金属及气体等。其特点是工件的冷却主要靠辐射、对流和传导来进行,而介质本身并不汽化。因此,在工件冷却的全部过程中,决定冷却速度的主要因素是工件与介质的温差,温差越大,冷却速度越快。工件刚进入介质时,温差最大,因而立刻达到最高冷速,此后随温差的减小,冷却速度也逐渐变小。在这类介质的冷却曲线上,没有表明冷却速度明显加快或减慢的转折,即整个冷却过程中冷却速度是平缓降低的。此外,介质本身流动性的好坏也是影响其冷却速度的重要因素。流动性好,则冷却速度大。

3.常用的淬火介质

常用的淬火介质有水、水溶液、矿物油、熔盐、熔碱等。(https://www.xing528.com)

水是冷却能力较强的急冷淬火介质。它来源广、价格低、成分稳定不易变质。缺点是在奥氏体等温转变图的鼻部区(500~650℃左右),水处于蒸气膜阶段,冷速不够快,会形成“软点”;而在马氏体转变温度区(300~100℃左右),水处于沸腾阶段,冷速太快,易使马氏体转变速度过快而产生很大的内应力,致使工件变形甚至开裂。另外水温升高、水中含有较多气体或水中混入不溶杂质(如油、肥皂、泥浆等)均会显著降低其冷却能力。因此水适用于截面尺寸不大、形状简单的碳素钢工件的淬火冷却。

盐水和碱水也是冷却能力较强的急冷淬火介质。高温工件浸入盐水或碱水后在其表面形成蒸气膜的同时,析出盐或碱的晶体并立即爆裂,将蒸气膜破坏,工件表面的氧化皮也被炸碎,这样可以提高介质在高温区的冷却能力。其缺点是介质的腐蚀性大。一般情况下,盐水的浓度为10%,苛性钠水溶液的浓度是30%~50%。它们可用作碳钢及低合金结构钢工件的淬火介质,使用温度应不超过60℃。淬火后应及时清洗并进行防锈处理。

油是冷却能力较缓和的淬火介质。淬火用油以前一般采用全损耗系统用油L-AN15、L-AN32、L-AN46(10号、20号、30号机油)。油的号数越大,粘度越大,闪点越高(所谓闪点是指油表面上的蒸气和空气自然混合时与火接触而出现火苗闪光的温度),冷却能力越低,但使用温度可相应提高。温度对油的冷却能力不大,生产中油温一般控制在20~80℃。

目前很多企业都已使用专用淬火油。专用淬火油主要包括普通淬火油、快速淬火油、光亮淬火油和真空淬火油等。

普通淬火油是用石蜡基润滑油馏分精制后加入催冷剂、抗氧化剂、表面活性剂调制而成。与全系统损耗用油相比,普通淬火油的冷却速度、抗氧化性能和使用寿命都有明显提高。国产1、2号普通淬火油的使用温度为40~80℃,适用于中高碳钢、合金结构钢、合金渗碳钢、轴承钢的淬火冷却。

快速淬火油是在石蜡基润滑油中加入催冷剂、抗氧化剂、表面活性剂等调制而成。生产实践表明,快速淬火油在过冷奥氏体不稳定区冷速明显高于普通淬火油,而在低温马氏体转变区冷速接近于普通淬火油。快速淬火油既可提高工件的淬火硬度和淬硬层深度,又能大大减少工件的变形,适用于低合金钢、合金渗碳钢及合金工具钢的淬火冷却。

光亮淬火油能使钢制工件在可控气氛中加热淬火后保持表面光亮。在石蜡基润滑油馏分精制后加入不同性质的高分子添加物,可以获得不同冷速的光亮淬火油。这些添加剂的主要成分是光亮剂,其作用是将不溶解于油的老化产物悬浮起来,防止在工件上积聚和沉淀。同时光亮剂也能阻止工件表面积炭胶粒的继续长大,从而提高淬火后工件的光亮度。另外,光亮淬火油添加剂中还含有抗氧化剂、表面活性剂和催冷剂等。我国生产的光亮淬火油有GZ—1、GZ—2和GZ—3三个型号。

真空淬火油是用于真空热处理淬火冷却的介质。真空淬火油必须具备低的饱和蒸气压,较高而稳定的冷却能力以及良好的光亮性和热安定性,否则会影响真空热处理的效果。国产的真空淬火油有ZZ—1和ZZ—2两种。

盐浴和碱浴属于不发生物态变化的淬火介质,一般用作分级淬火和等温淬火的冷却介质。

其他淬火介质主要有聚乙烯醇水溶液和三硝水溶液等。聚乙烯醇常用质量分数为0.1%~0.3%之间的水溶液,其冷却能力介于水、油之间。当工件淬入该溶液时,工件表面形成一层蒸气膜,此外又形成一层凝胶薄膜,两层膜使工件冷却。进入沸腾阶段后,薄膜破裂,工件冷却加快,当达到低温时,聚乙烯醇凝胶膜又形成,工件冷却速度又下降,所以这种溶液在高、低温区冷却能力低,在中温区冷却能力高,有良好的冷却特性。

三硝水溶液由25%硝酸钠+20%亚硝酸钠+20%硝酸钾+35%水(均为质量分数)组成。高温(650~500℃)时由于盐晶体析出,破坏蒸气膜形成,冷却能力接近于水,低温(300~200℃)时由于浓度极高,流动性差,冷却能力接近于油,故其可代替水-油双介质淬火。

另外国内有些厂采用由美国进口的AQ—251有机可溶性淬火剂。该淬火剂接近理想冷却速度,使用效果较好。

4.影响淬火介质冷却能力的因素

(1)温度 水及水溶液的温度升高会降低其冷却能力,不过降低的程度有所不同。对油的影响则相反,温度升高,油的冷却能力在一定温度范围内将增大。

(2)搅拌 淬火介质的搅拌可通过工件搅拌或介质循环来实现,它能较显著地提高蒸气膜阶段及对流阶段的冷速并使冷却均匀。一定速度的搅拌对消除工件的软点、翘曲及开裂等缺陷均有良好的效果。

(3)工件表面状态 工件表面覆盖一层盐壳、薄氧化膜或无水硼砂等,在冷却时有促进蒸气膜破裂的作用,从而加快冷却,但过厚的氧化皮则有相反的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。