钢的退火形式很多,除了前述的均匀化退火(扩散退火)、再结晶退火和消除应力退火之外,还有多种形式的基于固态相变的退火,如完全退火、不完全退火、等温退火、球化退火等。

退火工件一般是随炉加热,加热速度不会太高。为了防止加热过程中开裂,高合金钢大件退火时,在700℃以下加热速度应为30~70℃/h,温度超过700℃后可增大为80~100℃。

保温时间决定于钢的化学成分、炉温、装炉方式及装炉量,一般可按1.5~2.5min/mm(厚度或直径)估算。

大型铸钢件退火保温时间可按式(12-1)计算

τ=K+0.25Q (12-1)

式中 τ——保温时间(h);

Q——装炉量(t);

K——系数,ϕ≥100mm时K=6,ϕ≤100mm时K=4。

对于在850~900℃退火的锻轧件

τ=4+(0.2~0.4)Q (12-2)

1.完全退火

将铁碳合金完全奥氏体化,然后缓慢冷却,获得接近于平衡组织的热处理工艺称为完全退火[2]。所谓“完全”,是指钢的内部组织全部进行了重结晶[5],即:在加热过程中,钢的原始组织完全转变成奥氏体;在随后的冷却过程中,奥氏体又全部转变为珠光体加铁素体的平衡组织。

完全退火的目的是细化晶粒,降低硬度,改善切削性能以及消除内应力,以利于随后的变形加工或切削加工,为成品件的淬火作好组织准备[1,7]。

完全退火工艺中应给予注意的环节是加热温度、保温时间和冷却速度。

完全退火的加热温度一般在Ac3点以上20~50℃[7]。

退火保温时间应该足够。退火保温时间不仅应保证使工件透烧(即心部也达到加热所要求的温度),而且还应保证其原始组织完全奥氏体化和成分基本均匀。因为完全退火时加热温度超过Ac3不多,所以相变进行得很慢,特别是粗大铁素体或碳化物的溶解和奥氏体成分的均匀过程,均需要较长时间。

完全退火的冷却,一般是先缓慢冷却至某一温度(比如500~550℃),然后出炉空冷。缓慢冷却的目的是保证奥氏体在Ar1点以下不大的过冷度情况下进行珠光体转变,以免硬度过高。一般碳钢冷却速度应小于200℃/h;低合金钢的冷却速度应降至100℃/h;高合金钢的冷却速度应更小,一般为50℃/h。缓慢冷却一般通过随炉冷却或埋于砂中或耐火土粉中冷却实现。缓慢冷却至的温度一般小于600℃,具体应根据钢种及其截面尺寸确定。钢中碳与合金元素越多、截面尺寸越大,出炉温度应该越低。比如,截面尺寸在小于200mm的ZG200—400铸钢件出炉温度应在450℃左右,而截面尺寸在501~1000mm的ZG5CrMnMo铸钢件出炉温度应在200℃左右。

完全退火主要用于亚共析钢的铸件、焊件、锻件和热轧钢材等[5,7]。过共析钢不能采用完全退火,因为完全退火会导致组织粗大和网状渗碳体的产生,使钢的性能恶化。

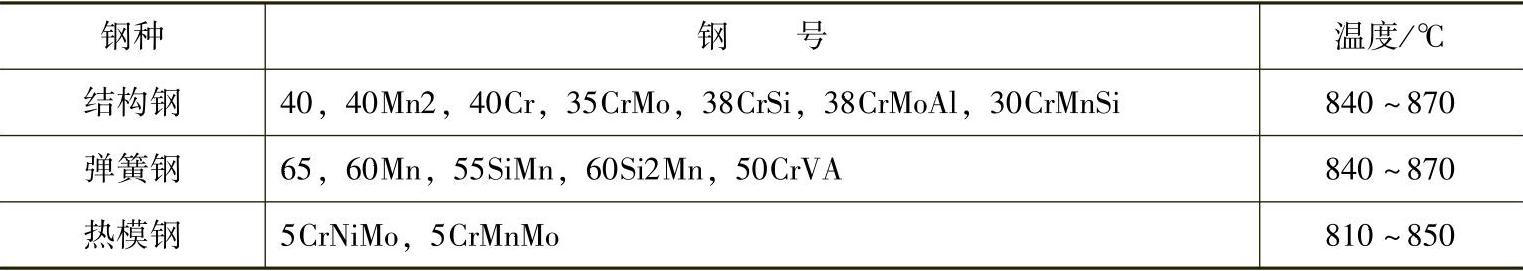

含碳量较高[w(C)>0.3%]、淬透性较好或尺寸较大的碳钢及合金钢钢锭,均需进行完全退火以消除铸造应力,改善铸态组织并降低表面硬度,以便于存放和表面清理。浇铸后如不及时退火,钢锭会因内应力而自行开裂甚至爆炸。钢锭表面的各种缺陷应在锻轧前清除,否则会在加工中扩大,甚至形成发裂而使钢锭报废,这对含高铬、铝、钛等的钢锭尤为重要。因此,需要退火以便进行表面清理。各类亚共析钢钢锭完全退火温度见表12-11。

表12-11 部分亚共析钢钢锭完全退火温度[5

上述各种钢锭完全退火时的加热速度常取100~200℃/h;保温时间τ=8.5+0.25Q(h),式中Q为装炉量(t);冷却速度常取50℃/h;出炉温度为600℃以下。

2.不完全退火

将铁碳合金加热至Ac1~Ac3或Ac1~Acm之间,达到不完全奥氏体化,随之缓慢冷却,以获得接近平衡的组织,这种热处理工艺称为不完全退火[1,2]。这里的“不完全”,是指钢加热时没有完全奥氏体化,即没有完全重结晶。

不完全退火的目的与完全退火相同,都是通过相变重结晶来细化晶粒,改善组织,去除应力,改善切削性能,但由于在加热温度下不能完全重结晶,所以细化晶粒方面不如完全退火的好。不完全退火的优点是加热温度低,可以节省工艺过程的时间并增加炉子的使用率,所以使用较广。例如,因锻件的停锻温度正确(对亚共析钢而言,正确的停锻温度仅稍高于Ar3),未引起晶粒粗大,铁素体和珠光体的分布也无异常现象,此时采用不完全退火即可满足要求,而不必一定要进行完全退火[8]。

不完全退火适合于中、高碳钢及低合金钢锻轧件等[7]。

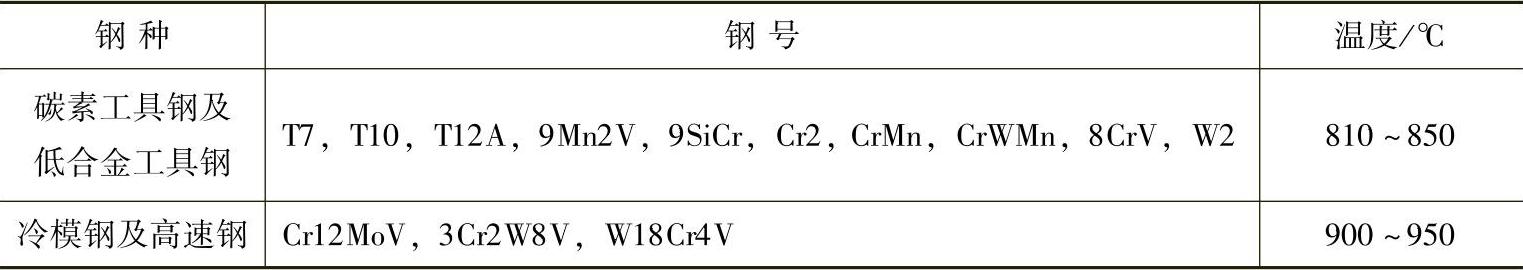

(1)过共析钢(即莱氏体钢)钢锭的不完全退火 过共析钢不完全退火的目的之一是减少溶入奥氏体中的碳化物数量,以降低奥氏体的稳定性,提高退火冷却速度,缩短冷却时间。此外,不完全退火还可消除铸造应力,改善铸态组织,降低表面硬度以改善切削加工性,使钢锭便于存放和表面清理。常用过共析钢(包括莱氏体钢)钢锭的不完全退火温度如表12-12所示。

钢锭不完全退火时的加热速度为100~200℃/h,保温时间τ=K+0.25Q(h),式中Q为装炉量(t);K为基本保温时间,合金工具钢及轴承钢K=8.5,莱氏体钢K=2.5。冷却速度一般控制在50℃/h左右。高合金钢及淬透性高的钢则取20~30℃/h或更低。碳素工具钢及低合金工具钢可在炉冷到600℃以下时出炉,高合金工具钢则最好冷却到350℃以下再出炉,以免产生新的内应力和使硬度偏高。

表12-12 过共析钢钢锭的不完全退火时的加热温度[5]

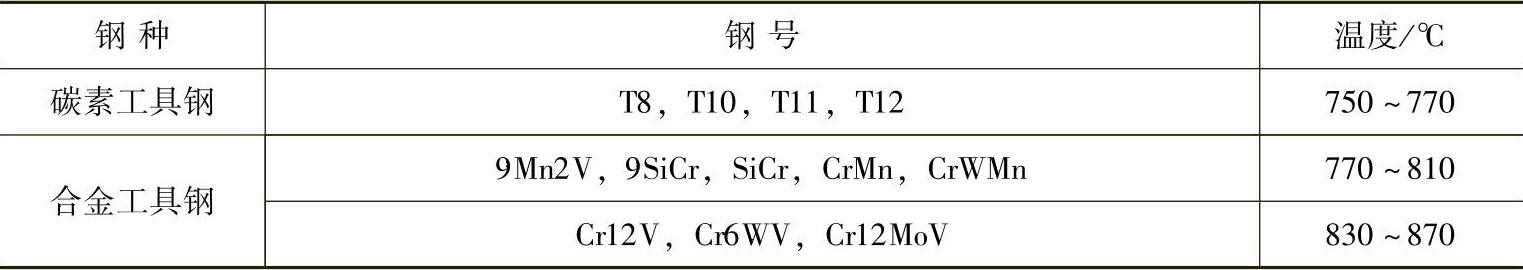

(2)过共析钢锻轧钢材的不完全退火 主要用于工具钢、轴承钢及冷模钢等,以得到球状珠光体及球状碳化物组织,降低硬度,改善切削加工性能。上述钢材不完全退火时的加热速度大多≥100℃/h,对于含合金元素较多的钢可采用稍慢的加热速度。保温时间视装炉量、钢材种类而定。保温后随炉冷却,冷却速度因钢种而异,碳素工具钢≤50℃/h,合金钢≤30℃/h。冷却到600℃左右时,即可出炉空冷。常用碳素工具钢及合金工具钢不完全退火时的加热温度如表12-13所示。

表12-13 碳素工具钢及合金工具钢不完全退火时的加热温度[5]

过共析钢广泛应用不完全退火。过共析钢的不完全退火,实质上是球化退火的一种。

3.等温退火

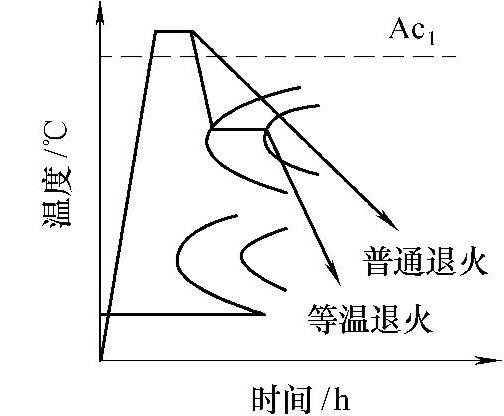

将钢件或毛坯加热到高于Ac3(亚共析钢)或Ac1~Accm之间(过共析钢)的温度,待奥氏体转变完成并基本均匀后,较快地冷却到低于Ar1以下的某个温度,等温保持足够时间,使珠光体转变完毕,然后出炉空冷(或油冷、水冷),此种工艺称为等温退火[5],如图12-3所示。

中碳及合金结构钢进行等温退火,可以得到比完全退火更为均一的组织和性能,同时还能有效地消除锻造应力,而工艺周期却比完全退火缩

图12-3 等温退火工艺示意图[5]

短了大约一半(特别是对含合金元素比较多的钢)。

等温退火时的加热温度、等温温度及保持时间应根据所用钢的过冷奥氏体等温转变图(C曲线)、性能要求及钢件截面尺寸等条件确定。(https://www.xing528.com)

等温保持时间应较等温转变图上等温转变完了时间更长些,以保证过冷奥氏体分解完全,对截面较大钢制工件尤需如此;在生产中,碳钢常取1~2h,低、中合金钢3~5h。

等温退火多用于高碳钢、合金钢和高碳合金钢。等温退火与完全退火或不完全退火的目的相同。但此种退火方法的特点是:节省钢件在炉内的时间,从而增加了退火炉的周转率,容易控制,能够得到预期的均匀的显微组织和硬度。

等温退火工艺也可应用于工具钢及轴承钢的球化,以及结构钢大锻件的预防白点处理。

4.球化退火

为使钢中的碳化物球状化而进行的退火工艺称为球化退火[2]。

球化退火的目的是:

1)获得粒状珠光体,改善热处理工艺性能,减少工具钢淬火加热时的过热敏感性、变形、裂纹的倾向性。

2)降低硬度,改善切削性能。试验证明,w(C)>0.5%的钢球状珠光体的切削性能优于片状珠光体,含碳量愈高,差别愈大,故对一般含碳量较高的钢均采用球化退火。

3)提高塑性,改善冷挤压成形性。冷镦成形的标准件要求原始组织必须为粒状珠光体。

4)为后续热处理作组织准备,经淬火、回火后获得良好的综合力学性能。

球化退火主要应用于工模具钢、轴承钢、冷镦或冷挤压成形的结构钢[7]。

一次碳化物不能通过球化退火球化,只能靠合理的锻造工艺(以相当大的总锻造比,经十几、二十几次以上的反复镦拔)和适当的高温扩散退火来得到。共析碳化物可以通过球化退火球化。

球化退火工艺有以下几种:

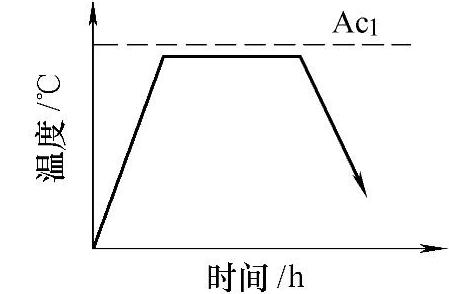

(1)低温球化退火 低温球化退火工艺方法是将钢加热到Ac1以下20℃左右,经长时间保温(决定于钢种及要求的球化程度),使碳化物由片状变成球状,然后冷(或空冷)至室温,如图12-4所示。

该种方法的热力学依据是在其他条件相同情况下,片状组织单位体积所占有的表面积大于球状组织,因而片状组织表面能大于球状组织,总自由能也是如此,所以片状组织能自发地变成球状组织。

过共析钢的先共析渗碳体如以网状存在,用低于Ac1点以下温度的退火很难球化,即使没有网状渗碳体存在,仅是珠光体中的渗碳体的球化,其球化过程也需要很长时间。因此,这种工艺目前已很少被采用。

此法适用于经冷形变加工或淬火以及原珠光体片层较薄,且无网状碳化物的情况[5]。

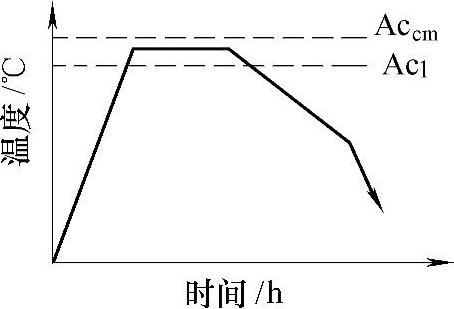

(2)一次球化退火法 将钢加热到Ac1与Acm(或Ac3)之间,经过适当时间的保温,然后缓慢冷却至500~650℃出炉冷却,称为一次球化退火[7]。其工艺曲线如图12-5所示。这种工艺方法适用于周期作业炉生产,在工具和轴承生产中得到广泛的应用。

图12-4 低温球化退火工艺示意图[5]

图12-5 一次球化退火工艺示意图[5]

此种退火工艺是目前生产上最常用的球化退火工艺。实际上这是一种不完全退火。工艺要求退火前的原始组织为细片状珠光体,不允许有粗厚的渗碳体网存在。因为原始组织中有粗厚的连续网状渗碳体的过共析钢,即使长时间球化退火,其网状渗碳体也难以完全消除。因此,为了消除粗厚的渗碳体网,一般在退火前要进行一次正火处理。

球化退火时,奥氏体化温度一般为Ac1+(20~40℃),或Acm-(20~30℃)[7]。

球化退火的成功与否,与奥氏体化温度有关。加热温度愈高,奥氏体愈容易出现片状珠光体,而且不容易球化。而只有奥氏体化温度接近Ac1时,因奥氏体晶粒很小,奥氏体中残存有相当数量的尚未来得及溶解的渗碳体粒子,且存在有大量的碳的富集区。在以后冷至低于Ar1的温度过程中,以这些渗碳体粒子或碳的富集区作为珠光体转变时的结晶核心,形成球状渗碳体。但是奥氏体化温度也不能太低,否则球化就不会完全。

保温时间对球化退火有与加热温度类似的影响。延长保温时间,使奥氏体中碳浓度趋于均匀,故会使片状珠光体出现,但其影响要比温度的作用弱得多。一般球化退火保温时间为4h左右。

加热后,在Ar1点附近的冷却速度也很重要。冷却速度对球化效果有重要影响。随着冷却速度增大,碳化物直径减小。冷却速度过大,珠光体转变温度过低,会出现片状组织。故一般球化退火的冷却速度应控制在20℃/h左右。

球化退火前的冷加工和热加工可以加速随后的球化过程,因为这种加工可使渗碳体碎化(形成亚晶界),这就为从亚晶界开始的渗碳体的溶解、断裂和球化过程创造了有利条件[4]。例如普通碳钢的线材或棒材,在200~400℃温度进行塑性变形,然后在Ac1点以下的温度退火可以促进球化过程。又如把上述淬火与毛坯锻造结合起来,即在毛坯锻造后立即淬火,然后再进行退火加热即可得到球化组织。此种工艺不仅可细化晶粒,而且还减少了淬火再次加热的工序。

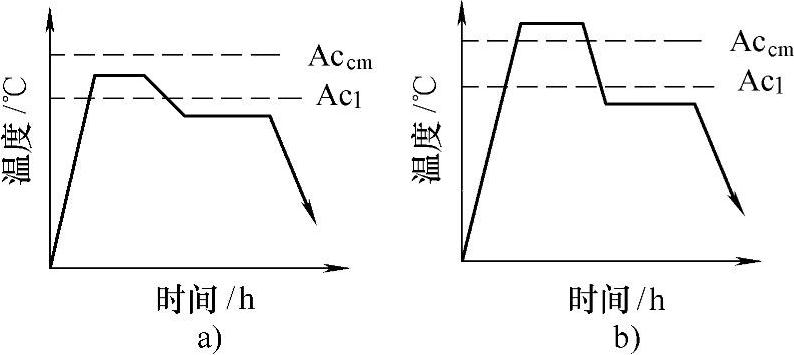

(3)等温球化退火法 等温球化退火法是将共析钢或过共析钢加热到Ac1+(10~30℃),保温适当时间,然后冷却到略低于Ar1以下的温度,等温保持一定时间(使等温转变进行完毕)然后炉冷或空冷的球化退火工艺,如图12-6a所示。如果原始组织中网状碳化物较严重,则需加热到略高于Accm的温度,使网状碳化物溶入奥氏体,然后再较快地冷却到Ar1以下温度进行等温球化退火,如图12-6b所示。

在把钢加热至Ac1点以上温度过程中,使先共析网状碳化物溶断、凝聚。而珠光体虽在加热到高于Ac1点以上时应转变成奥氏体,但由于加热温度仅稍高于Ac1,珠光体中渗碳体溶解需要较长时间,往往只能使渗碳体片溶断,残留着渗碳体颗粒。有的即使溶解,但在渗碳体片溶断处还保留着高浓度碳聚集区,当冷至稍低于Ar1的温度保温,进行珠光体转变时,将以这些残存渗碳体或碳富集区作为渗碳体的结晶中心,渗碳体在此析出长大。因为这些微小区域弥散分布,碳的扩散距离比形成片状珠光体的短,虽然其应变能要大于片状珠光体,但其总自由能却较低,因而形成球状珠光体。

在等温球化退火工艺的制订中,奥氏体化温度及等温转变温度十分重要。奥氏体化温度较高时,未溶碳化物数量较少,奥氏体晶粒较大,而且其中碳浓度的分布也较均匀,因而不利于球化过程的进行。等温转变温度较低时,碳(及合金元素)在奥氏体中的扩散较困难,也不利于球化过程。只有当奥氏体化温度较低(略高于Ac1),等温转变温度较高(略低于Ac1)的处理规程下,才能得到球化组织。

等温球化退火常用于碳钢及合金钢刀具、冷冲模具及轴承零件。与一次球化退火相比,可获得较好的球化质量并可节省工艺时间。

图12-6 过共析钢等温球化退火工艺示意图[5

a)无网状碳化物时 b)有网状碳化物时

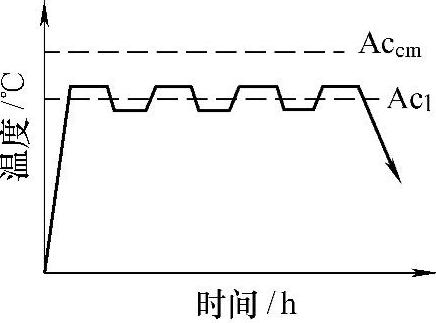

图12-7 往复球化退火工艺示意图[5]

(4)往复球化退火 往复球化退火是一种周期性的等温退火,目的是加速球化过程。这种方法是将钢加热到Ac1+(20~30℃),短时保温(3~5min)后冷却到Ar1以下(20~30℃),再短时保温,如此反复进行多次,称为往复球化退火,如图12-7所示[5]。

Ac1以上的短时加热,除奥氏体化外,还可使片状碳化物开始溶解,呈被切断的形状,而在Ar1以下温度保持时变为球状,同时使珠光体中的渗碳体附着在这些球上生长。几次反复后,便可得到较好的球化组织。

对粗大工件或在装炉量很多情况下,这样的往复加热冷却很难实现,因而该种方法只适用于小批量生产的小型工具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。