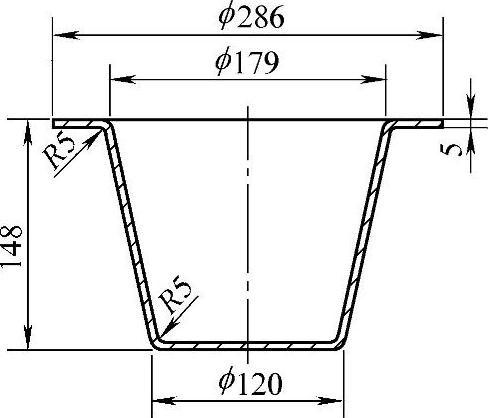

图11-60所示零件是铁路货车某制动缸盖,材料08CuP热轧5mm板。确定其拉深工艺及模具设计。

1.工艺分析及计算

带凸缘深锥形件的拉深,其成形性取决于零件的成形形状与尺寸精度、材质力学性能、板料厚度、润滑剂、拉深设备等。锥形件的拉深除具有半球形件拉深的特点外,还由于工件的口部和底部直径差大,回弹现象特别严重,因此这种零件拉深成形比半球形件更困难。常用的拉深方法为:阶梯式拉深法和逐渐增加锥形高度的拉深法。

该锥形件的平均直径为d平均=154.5mm,由于工件高度148mm>0.8d平均,所以该件属深锥形件,需要多次拉深才能成形。

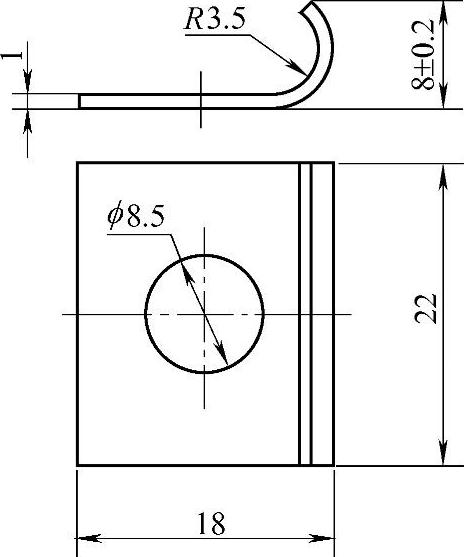

图11-57 压板零件图

参照有凸缘筒形件的修边余量,根据JB/T 6959—1993《金属板料拉深工艺设计规范》,修边余量取δ=6.5mm。

(1)计算毛坯直径 根据拉深前后面积相等原理,毛坯直径D为:

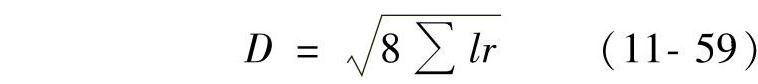

图11-58 凸模与滑块工作部位尺寸关系

式中 l——母线长度(mm);

r——母线的重心到转轴的距离(mm),按图11-60零件尺寸及式(11-60)计算得:D=390.72mm,取D=390mm。

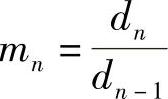

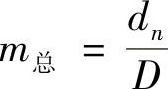

(2)拉深系数及各次拉深尺寸 锥形件每次拉深的拉深系数用其平均直径求得: ,锥形件的总拉深系数为

,锥形件的总拉深系数为

式中 mn——锥形件n次拉深的拉深系数;

dn——第n次拉深的平均直径(mm);

dn-1——第n-1次拉深的平均直径(mm);

m总——总拉深系数;

D——锥形零件的毛坯直径。

本零件n=3,dn=153.76mm,D=390mm,所以m总=m1m2m3=0.394

式中 m1——第1次拉深系数,m1=0.496;

m2——第2次拉深系数m2=0.895;

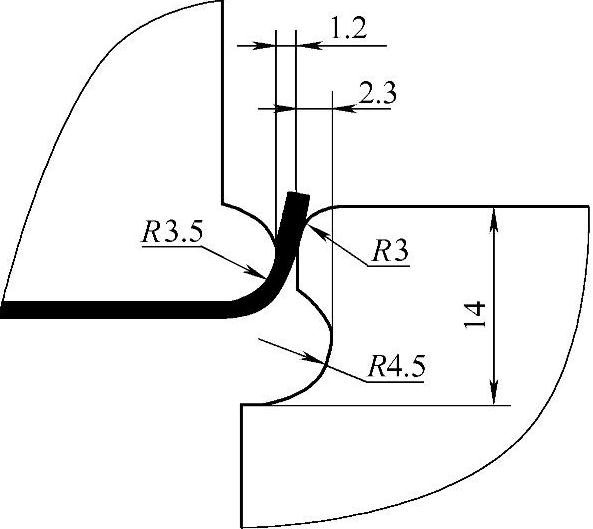

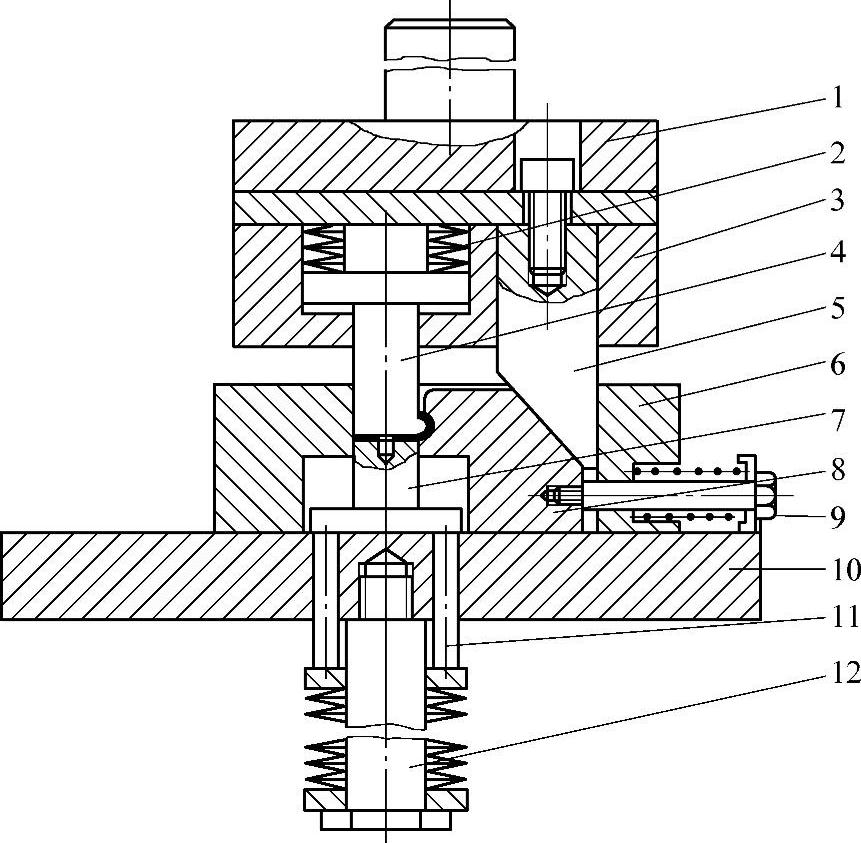

图11-59 压板弯曲模结构总图

1—上模座 2—凸模背压弹簧 3、6—固定板 4—凸模 5—斜楔 7—顶件块 8—滑块 9—复位弹簧 10—下模座 11—顶杆 12—弹顶器

m3——第3次拉深系数m3=0.89。(https://www.xing528.com)

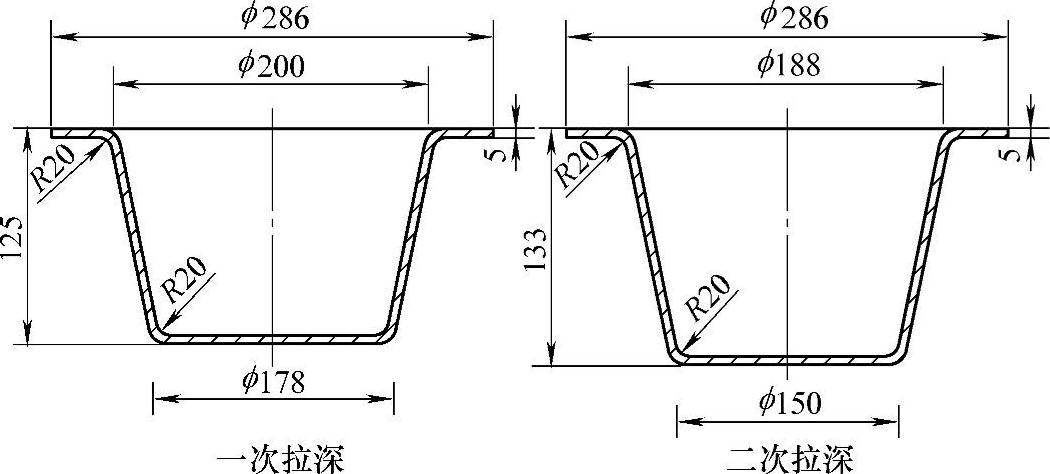

各次拉深尺寸如图11-61所示。

(3)拉深力与压边力的计算 第1次拉深力、压边力计算,拉深力P1:

P1=Kπdδσb

式中 K——修正系数,K=1;

d——拉深件直径,d=200mm;

σb——材料强度极限,σb=500MPa;

图11-60 某制动缸盖锥形件

图11-61 第一、二次拉深工序件图

δ——材料厚度,δ=5mm。

因此,P1=1×3.14×200×5×500N=1.57×103kN

压边力Q1:Q1=Fq=326kN

式中 F——压边圈下的毛坯投影面积,F=881cm2;

q——单位压边力,对于双动压机、难加工件取q=3.7MPa。

第1次拉深设备总负荷P总=P1+Q1=1.9×103kN;根据GB/T 15825.2—1995《金属薄板成形性能与试验方法 通用试验规程》最大拉深力Pmax=2.03×103kN,最小压边力Pmin=488kN,由于第1次拉深的变形大于第2、3次变形,因此第1次拉深力为最大拉深力。计算得出的最大拉深力在1571~2034kN之间,最小压边力在326~488kN之间。根据拉深设备的性能,依据上述工艺计算并进行综合经济分析,最终确定采用三次拉深,并在第三次拉深兼校形时,选用了内滑块压力为3500kN,外滑块压力为2800kN的双动液压机。

2.模具设计

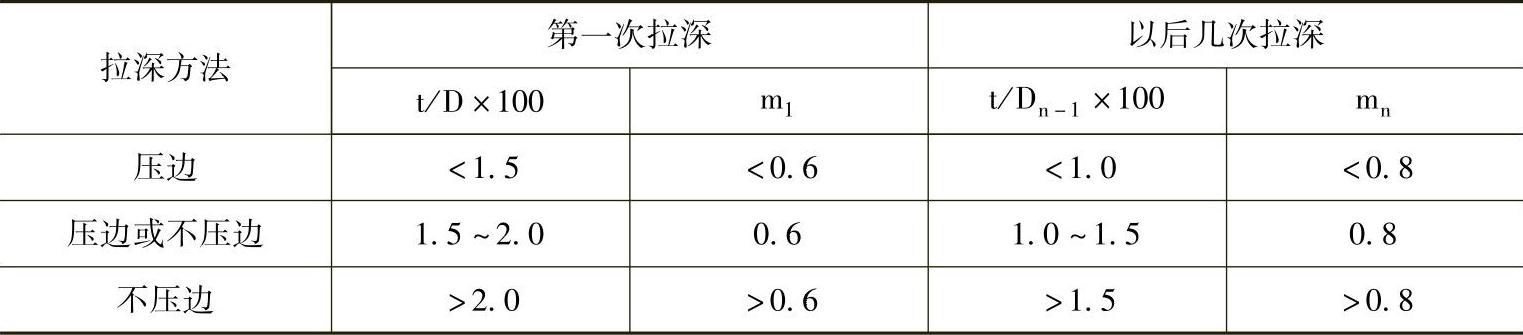

(1)确定是否采用压边圈 根据表11-30可得第1次拉深时,<1.5,需采用压边圈。同理,三套拉深模均应采用压边圈,如图11-62所示。

表11-30 压边拉深与不压边拉深条件

图11-62 拉深示意图

1—凹模 2—垫块 3—凸模

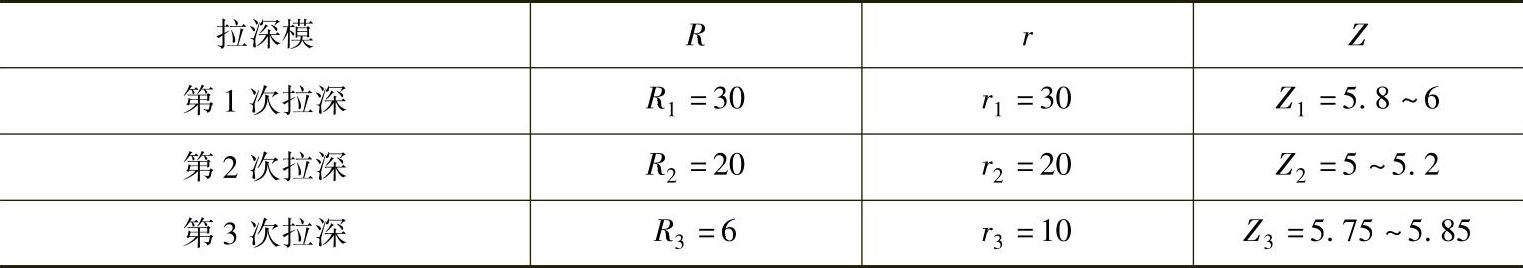

(2)确定凸、凹模圆角半径及拉深模单面间隙 凸模圆角半径R、凹模圆角半径r及拉深模单面间隙Z,见表11-31。

表11-31 拉深模R、r、Z值表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。