工件图如图11-54所示,材料为08钢,确定冲压工艺及模具设计。

1.工艺分析及计算

由零件图可见,该工件的加工方法可采用先落料、拉深,然后冲孔的工艺。

(1)冲裁力 为降低冲裁力,将多凸模做成阶梯状布置,小孔4×ϕ5mm作短些,大孔3×ϕ18mm和25mm×R5mm作长一些。其小孔层和大孔层的高度差为2mm。

小孔层

P1=Ltσb=62.8mm×2mm×380MPa=47.7kN

大孔层

L=[3π×18+2×(π×5+25)]mm=251mm

P2=251mm×2mm×380MPa=191kN

P=P1+P2=238.7kN,由于P2>P1,所以选择冲床的冲裁力为P2,即191kN。

(2)卸料力P卸=K卸P,查表K卸=0.05,

所以P卸=0.05×238.7kN=11.9kN

(3)推件力

P推=nK推P=3×0.05×238.7kN=35.8kN选择冲床的总压力为

P总=P2+P卸+P推=238.7kN

2.凸凹模刃口尺寸的确定

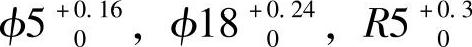

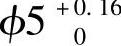

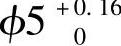

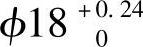

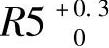

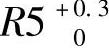

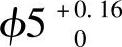

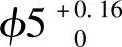

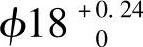

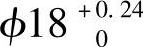

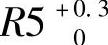

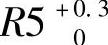

查表11-3得间隙值Zmin=0.22,Zmax=0.26;查表11-5得凸凹模的制造公差为δp=0.02,δd=0.04;校核Zmax-Zmin=0.04≥δp+δd,可采用凸凹模分开加工的方法。对于零件图中未注公差,由手册可查出极限偏差为: ;磨损系数可由表11-6得:

;磨损系数可由表11-6得: 孔的x=0.75,

孔的x=0.75, 孔的x=0.5,

孔的x=0.5, 槽的x=0.75。凸凹模刃口尺寸

槽的x=0.75。凸凹模刃口尺寸

图11-48 有压料多次拉深凸、凹模结构

rd=(4~8)t (11-49)

以上计算所得凹模圆角半径应符合rd≥2t的拉深工艺性要求。对于带凸缘

的筒形件,最后一次拉深的凹模圆角半径还应与零件凸缘圆角半径相等。

凸模圆角半径一般要小于凹模圆角半径,即rp<rd,单次拉深或多次拉深的第一次拉深可取

rp1=(0.7~1.0)rd1 (11-50)

式中 rp1、rd1——为第一次拉深的凸、凹模圆角半径。

以后各次拉深的凸模圆角半径可按下式确定:(https://www.xing528.com)

图11-48 有压料多次拉深凸、凹模结构

rd=(4~8)t (11-49)

以上计算所得凹模圆角半径应符合rd≥2t的拉深工艺性要求。对于带凸缘

的筒形件,最后一次拉深的凹模圆

图11-54 工件图

图11-54 工件图

的凸模刃口直径为dpϕ5=

的凸模刃口直径为dpϕ5=

的凸模刃口直径为dpϕ5=

的凸模刃口直径为dpϕ5=

凸模刃口直径为dpϕ18=

凸模刃口直径为dpϕ18=

rp(i-1)——第i-1次拉深时凸模圆角半径。

最后一次拉深时,凹模圆角半径rp

凸模刃口直径为dpR5=(5

凸模刃口直径为dpR5=(5

凸模刃口直径为dpR5=(5

凸模刃口直径为dpR5=(5

的凹模刃口直径ddϕ5=

的凹模刃口直径ddϕ5=

的凹模刃口直径ddϕ5=

的凹模刃口直径ddϕ5=

的凹模刃口直径ddϕ18=

的凹模刃口直径ddϕ18=

的凹模刃口直径ddϕ18=

的凹模刃口直径ddϕ18=

的凹模刃口直径ddR5=

的凹模刃口直径ddR5=

的凹模刃口直径ddR5=

的凹模刃口直径ddR5=

图11-55 凹模零件图

这样凹模零件图,如图11-55所示,模具的总体设计图如图11-56所示。

图11-55 凹模零件图

这样凹模零件图,如图11-55所示,模具的总体设计图如图11-56所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。