1.弯曲变形过程

板料在弯曲模中弯曲成V形件是最基本的弯曲变形。如图11-21所示,弯曲的开始阶段属于弹性弯曲,随着凸模进入凹模,支点发生变化,使弯曲力臂和弯曲半径减小,同时外力和弯矩逐渐增大到定值后,板料开始出现塑性变形,当板料的弯曲半径及弯曲力臂达到最小值时,坯料与凸模紧靠,最终将板料弯曲成与凸模形状尺寸一致的弯曲件。

2.弯曲变形特点

图11-20 弯曲加工方法

a)模具弯曲 b)滚弯 c)折弯 d)拉弯

图11-21 V形件弯曲加工

图11-22 板料弯曲前后坐标网格的变化

采用网格法如图11-22所示,通过观察板料弯曲变形后位于弯曲侧壁的坐标网格的变化情况可以看出:

1)弯曲变形区主要集中在圆角部分,此处正方形网格变成了扇形。圆角以外除靠近圆角的直边处有少量变形外,其余部分不发生变形。

2)中性层位置的内移。当板料弯曲时,靠凹模一侧纤维受拉,靠凸模一侧纤维受压,其间总存在着即不伸长也不缩短的纤维层,称为应变中性层。而毛坯截面上应力发生突然变化或应力不连续的纤维层,称为应力中性层。当弹性弯曲时,应力中性层和应变中性层处于板厚中央,当弯曲变形程度很大时,应变中性层和应力中性层都从板厚中央向内移动。

3)弯曲件的回弹。当弯曲变形结束,工件不受外力作用时,由于中性层附近纯弹性变形以及内、外区变形中的弹性部分的恢复,使弯曲件形状和尺寸与模具形状和尺寸不一致,这种现象称为弯曲回弹。

4)弯曲变形区板料厚度变薄。当弯曲半径与板厚之比较小时,中性层位置将从板料中心向内移动。内移的结果,外层拉伸变薄的区域范围增大,内层受压增厚的区域范围减小,从而使弯曲变形区板料厚度变薄。变薄后的厚度为(https://www.xing528.com)

t1=ηt (11-20)

式中 t1——变形后的料厚(mm);

t——变形前的料厚(mm);

η——变薄系数,可查表11-11。

表11-11 90°弯曲时的变薄系数η

5)弯曲变形区板料横截面的畸变。当相对宽度b/t≤3(b为板料宽度,t为板料厚度)时,弯曲后板料横截面由原来矩形变为扇形;当b/t>3时,弯曲后横截面形状变化不大,仍为矩形,仅在端部可能出现翘曲,同时容易在板料外侧出现拉裂,相对弯曲半径越小,拉裂的可能性也越大。

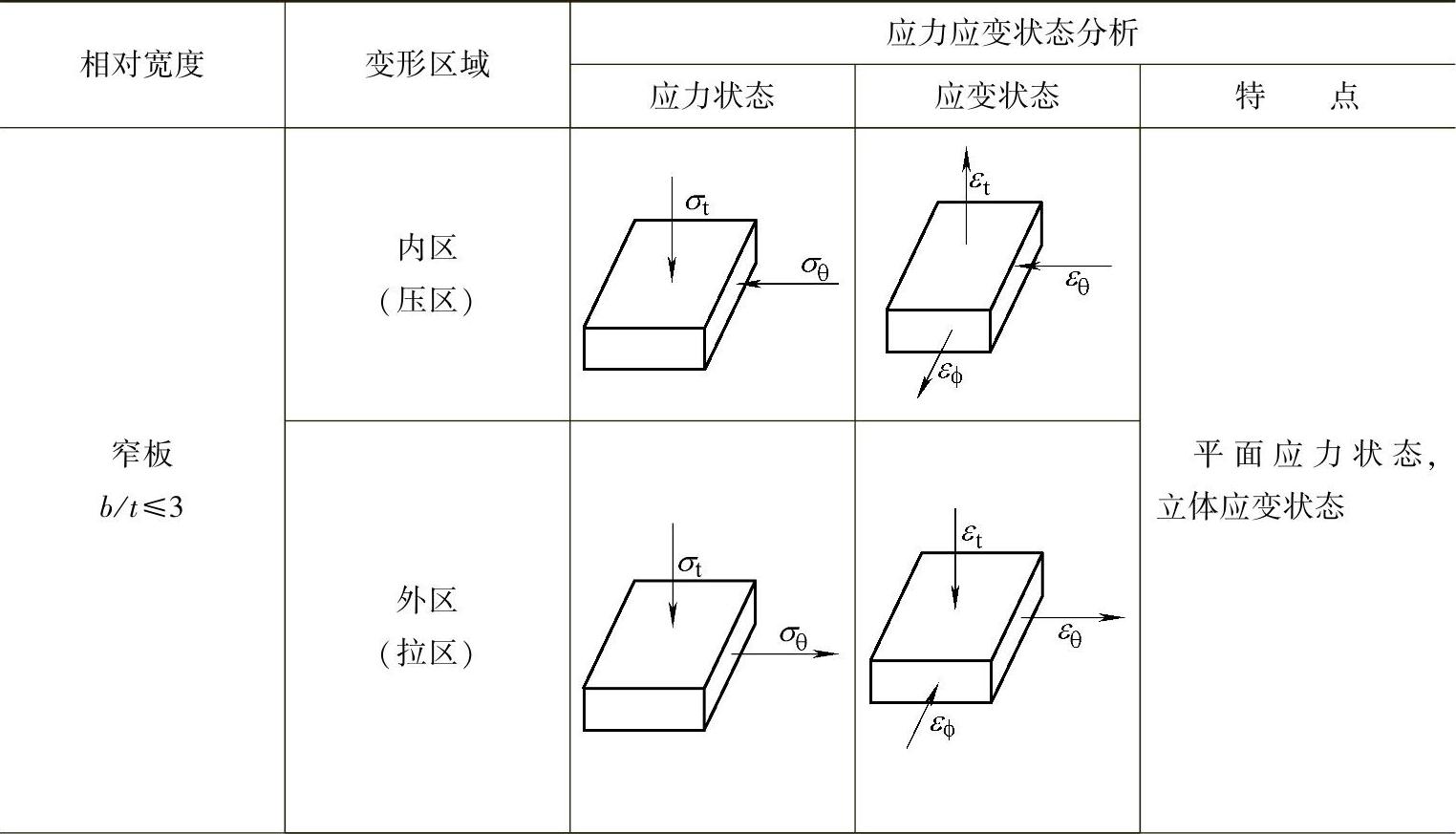

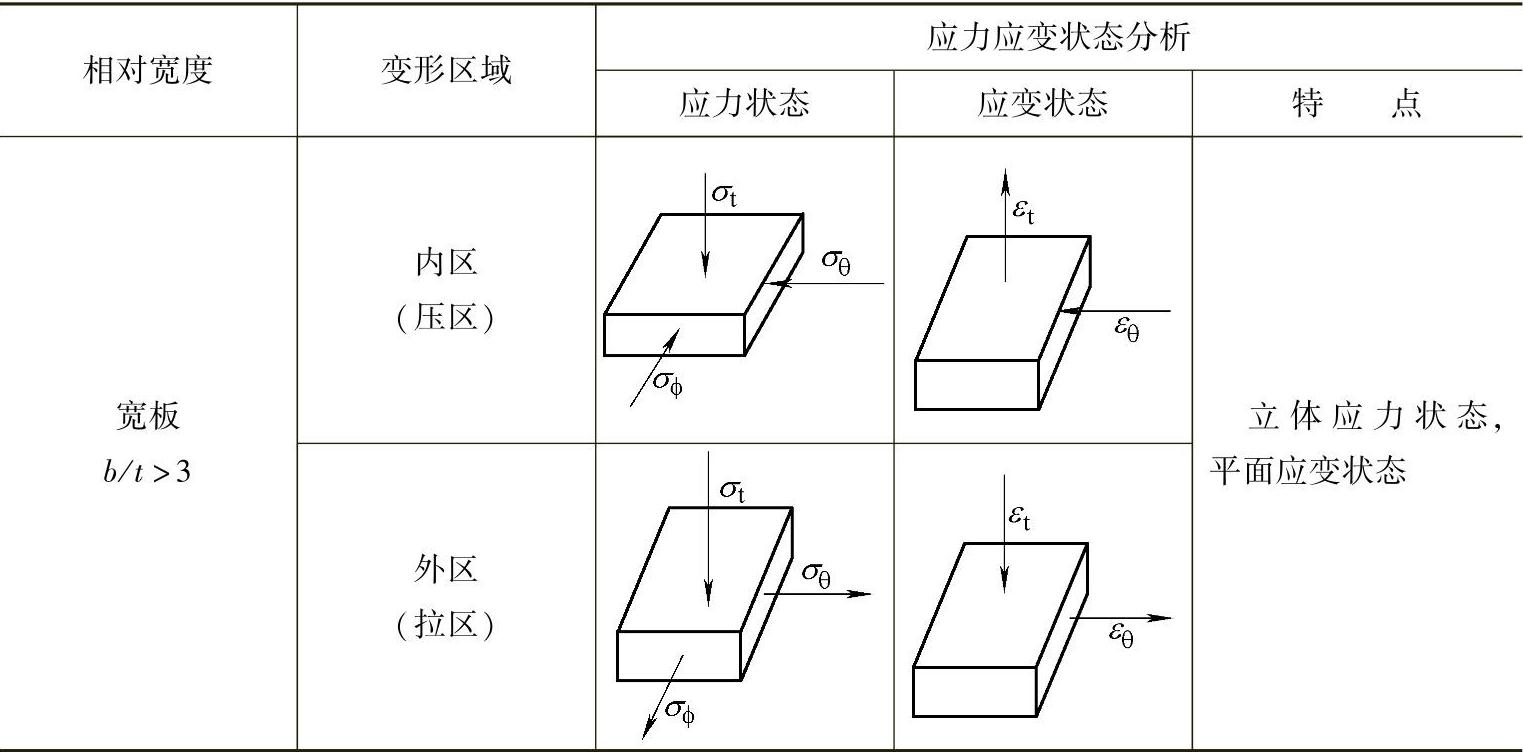

3.塑性弯曲时变形区的应力—应变状态

由于板料的相对宽度(b/t)直接影响弯曲时板料沿宽度方向的应变,进而影响应力,因此板料在塑性弯曲时,随b/t的不同,变形区具有不同的应力、应变状态,见表11-12。

表11-12 板料弯曲时的应力应变状态

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。