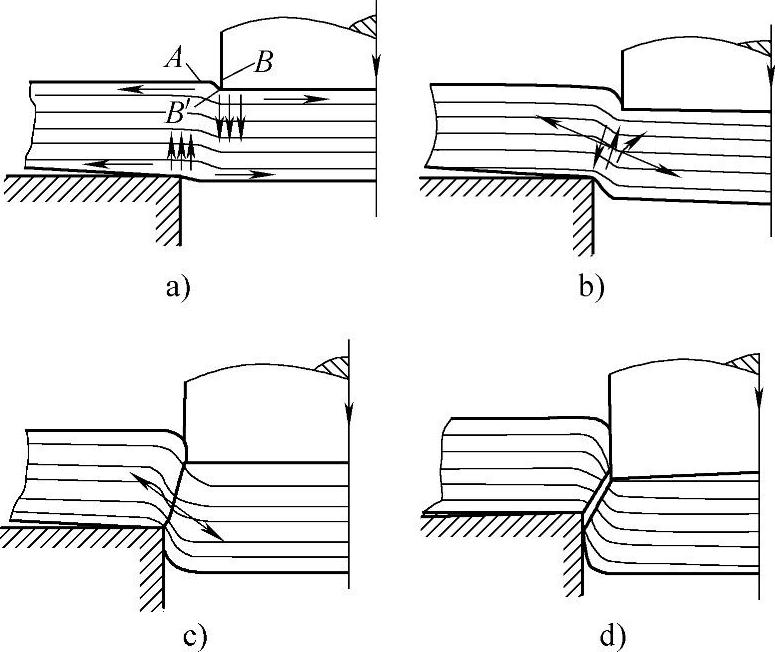

图11-4 冲裁变形过程

1.冲裁过程

冲裁过程包括弹性变形阶段、塑性变形阶段和断裂三个阶段。当凸模下降到接触板料时,凸模开始对板料加压,板料开始产生弹性压缩、弯曲、拉伸等复杂变形,如图11-4a所示,且稍微压入凹模模腔口;随着凸模下压,模具刃口压入料板,使板料变形区的应力达到塑性变形条件时,产生塑性变形,如图11-4b所示,在塑性变形的同时伴有纤维的弯曲与拉伸;随着塑性变形程度的不断增加,变形区材料硬化加剧,变形抗力不断上升,当板料内的应力达到抗拉强度后,在板料上与凸、凹模刃口接触的部位先后产生微裂纹,如图11-4c所示;随着凸模的继续下压,已产生的上下裂纹将沿最大切应力方向不断地向板料内部扩展,当上下裂纹重合时,板料便被剪断分离,如图11-4d所示。这样凸模将分离的材料推入凹模洞口,冲裁变形过程便结束。

2.剪切区受力与应力分析

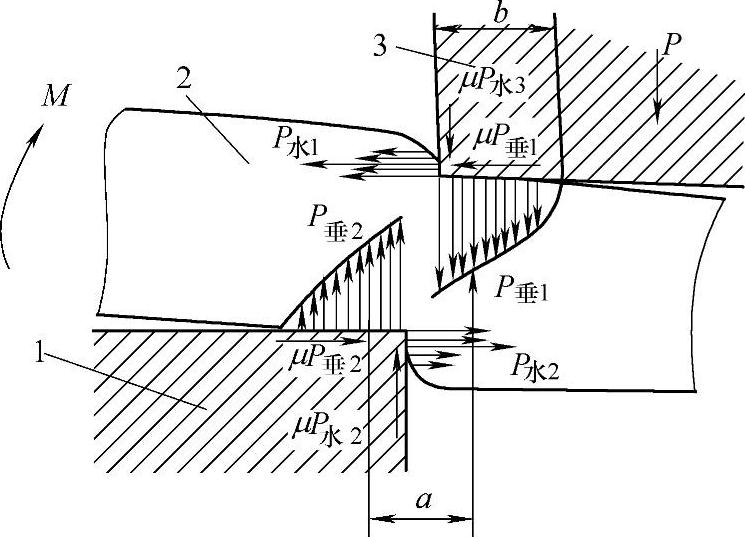

图11-5所示为无压紧装置冲裁时板料的受力情况。因凸凹模之间存在间隙,当凸模下降至与板料接触时,板料就受到凸、凹模端面的垂直作用力,这种作用力不在一条直线上,所以形成弯矩,使板料产生弯曲。由于板料与模具接触区域狭小,凸、凹模作用于板料的垂直压力分布不均匀,向模具刃口方向急剧增大。

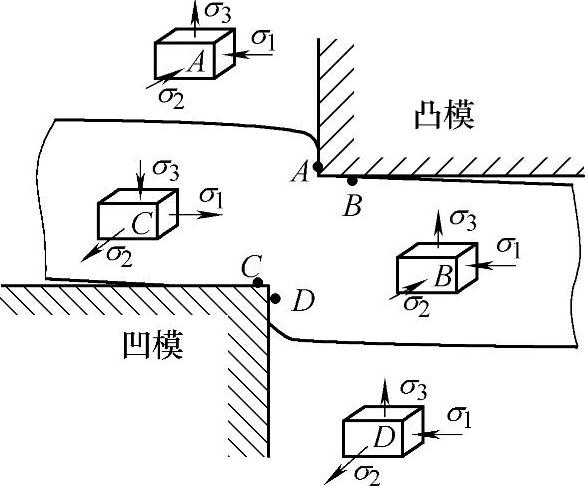

冲裁时,由于板料弯曲的影响,其剪切区的应力状态很复杂,且与变形过程有关。其剪切区应力状态如图11-6所示,σ1为径向应力,σ2为切向应力,σ3为轴向应力。

图11-5 冲裁时作用于板料上的力(https://www.xing528.com)

1—凸模 2—板料 3—凹模

图11-6 冲裁变形区的应力状态

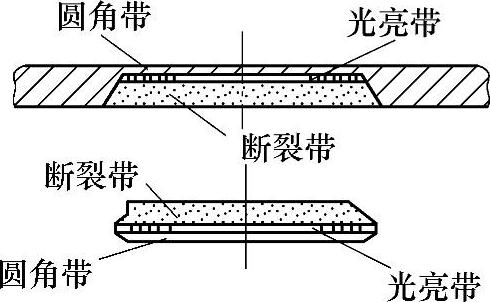

3.冲裁件断面特征区

冲裁件的断面有三个特征区,即圆角带、光亮带和断裂带,如图11-7所示。圆角带是由于纤维弯曲和拉伸所致。软材料比硬材料的圆角大。光亮带是在侧压力作用下切刃相对板料滑移的结果,一般占全断面的1/2~1/3。断裂带是微裂纹在拉应力作用下扩展所形成的撕裂面,断面粗糙,且有一定斜度。零件断面各带的大小随模具间隙、模具结构和刃口状态等因素不同而变化。

图11-7 冲裁件断面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。