粉末锻造是将粉末冶金和精密模锻结合在一起的工艺。它的工艺流程如图10-74所示,将各种金属粉末(如钢粉)按一定比例配出所需的化学成分,在模具中冷压(或热等静压)出近似零件形状的坯料,并放在加热炉内加热到使粉末黏结,冷却到一定温度后,进行闭式模锻,得到紧密的内部组织(相对密度在98%以上)、尺寸精度较高的锻件。

图10-74 粉末锻造的工艺流程

粉末锻造工艺分类通常分为粉末热锻、粉末冷锻、粉末等温与超塑性锻造、粉末热等静压、粉末准等静压、粉末喷射锻造等。粉末锻造工艺发展非常迅速,新的工艺方法不断涌现,如松装锻法、球团锻造法、喷雾锻造法、粉末包套自由锻法、粉末等温锻造法、粉末超塑性模锻,此外,还有粉末热挤压、粉末摆动辗压、粉末旋压、粉末连续挤压、粉末轧制、粉末注射、粉末爆炸成形等。

1.粉末热锻

粉末热锻与烧结锻造不同,粉末热锻采用预合金粉、预成形坯成形后直接加热锻造成形。由于直接法比烧结锻造方法减少了二次加热,可节省能源15%左右。因此烧结锻造向粉末热锻的方向发展。

2.粉末冷锻

粉末冷锻是指粉末预成形坯烧结后冷锻。粉末冷锻比粉末热锻有许多优点,制品表面光洁,容易控制制品重量和尺寸精度,不需要保护气氛加热节约能源。但粉末冷锻要求烧结后预成形坯必须具有足够的塑性,这样对粉末原材料提出更高的要求,日本曾研制专门用于冷锻的一种Fe-Cu系材料。美国通用汽车公司采用粉末冷锻方法生产了15000个火花塞壳。美国Fergunsou公司采用粉末冷锻方法制造轴承座圈。

3.粉末高温合金的等温与超塑性锻造

粉末高温合金是制造飞机发动机涡轮盘、叶片的理想材料,粉末高温合金晶粒细小,很容易实现超塑性。高温合金粉末致密化成形工艺可采用热等静压、热挤压、热等静压+锻造三种方法,其中热挤压方法最好。经致密化处理后,制成预成形坯,然后采用等温或超塑性锻造方法生产锻件。

粉末高温合金的等温与超塑性锻造已经成功地应用于制造飞机发动机的涡轮盘、压气机盘、压气机转子和叶片等耐高温零件,其高温持久强度、蠕变性能均优于普通铸锻高温合金性能。例如粉末等温锻叶片的疲劳强度比一般锻造棒坯叶片的疲劳强度高20%左右。

4.粉末热等静压

粉末热等静压(HIP)是净粉末体在高温度压下致密成形技术。典型HIP工艺如图10-75所示。HIP是将粉末在静水压力下,高温度压下的固结过程,没有宏观塑性流动(只有微观粉末的塑性变形充填孔隙),仅有体积变化,属压实致密的成形方法。

图10-75 热等静压过程示意图(https://www.xing528.com)

a)成形件组装的金属包套 b)装粉和密封后的包套

c)高温气体压侧 d)剥除金属包套和致密锭

粉末热等静压分为有包套的热等静压和无包套的热等静压。有包套的热等静压主要用于生产高性能材料,不需要活化烧结的添加剂,几乎达到完全致密。包套材料一般选择金属、玻璃和陶瓷。其主要方法是采用雾化的预合金粉末,直接装入包套内,抽成真空并封焊,再进行冷等静压,然后热等静压成形即可。无包套的热等静压主要用于成形复杂形状的高性能金属零件和结构陶瓷制品。其主要方法是将烧结至一定密度的预成形坯,经热等静压成形。这种方法消除了包套材料选择和加工的困难,降低成本提高生产率。

HIP技术应用越来越广泛,主要用于生产高速钢、高温耐热合金、钛合金、不锈钢、硬质合金、磁性材料、结构陶瓷及其重要结构件,还可进行HIP扩散连接成形,在高温高压下将两种相同或不同材料结合在一起,并获得满意的强度。

5.粉末喷射锻造

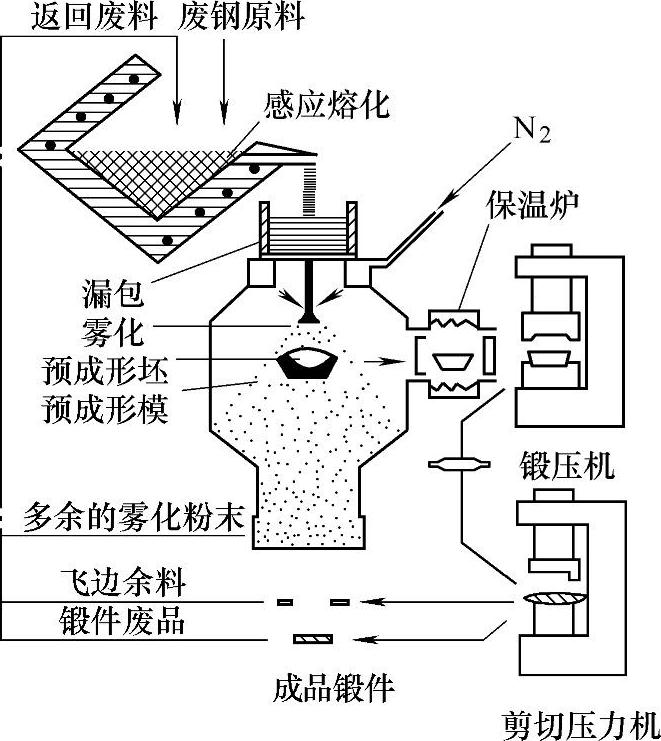

粉末喷射(喷雾)锻造工艺过程如图10-76所示。该方法是采用高速氦气喷射金属液流,雾化的粉末落下,沉积到预成形的模具中。沉积的预成形坯的密度很高,相对密度可达99%,将预成形坯从雾化室中取出,放在保温加热炉内,当预成形坯加热到锻造温度后,立即进行锻造,得到近乎完全致密的锻件。然后送切边压力机切边获得成品锻件。

图10-76 喷射锻造过程示意图

喷射成形和塑性加工方法相结合,把雾化方法生产金属粉末与铸压成形有机结合,从熔融金属到锻件材料利用率达90%以上,该方法比较适合大型锻件的成形。根据这种方法现在发展起喷射轧制、喷射挤压,以及采用离心喷射沉积方法制造板材、型材和大型薄壁筒形件等先进方法。

6.粉末锻造在汽车工业中的应用

粉末锻造在许多领域中得到应用,主要用来制造高性能的粉末制品。特别是在汽车制造业中表现更为突出。表10-16给出适合于粉末锻造生产的汽车零件,其中齿轮和连杆是最能发挥粉末锻造优点的两大类零件。这两大类零件均要求有良好的动平衡性能,要求零件具有均匀的材质分布,这正是粉末锻造特有的优点。

表10-16 适用于粉末锻造工艺生产的汽车零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。