∗轿车左右横臂的锤上模锻工艺∗

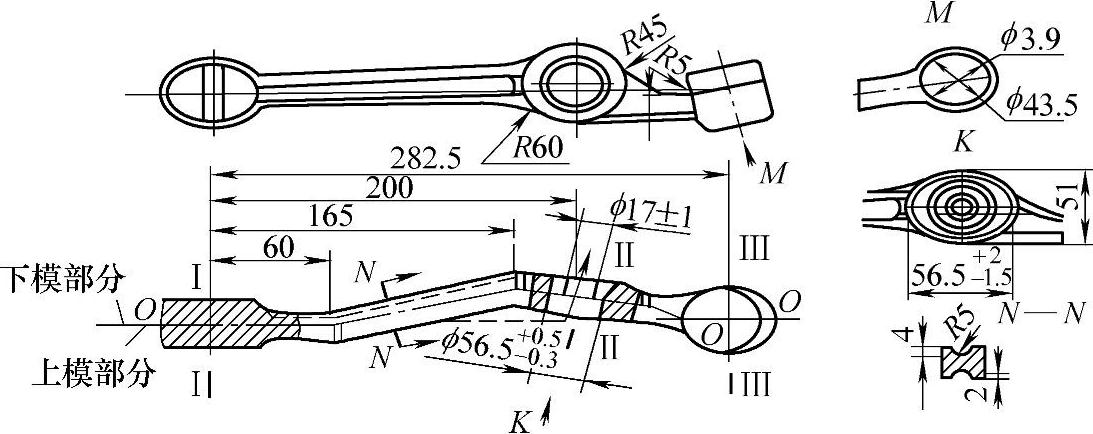

左右横臂是轿车转向系统中的一个重要零件,其技术规范要求必须采用模锻件调质处理,然后机加工使用。锻造毛坯如图10-63所示,锻件重1.8kg,材料40Cr。

(1)工艺分析 左右横臂属结构较复杂的、锻造难度较大的双头弯轴类锻件,两个头部用料较多,但易于成形,可以在原坯料上直接成形;中心盲孔II-II处用料较少,但连皮较薄(仅4mm),成形难度大,必须高温一次成形,否则极易产生充不满、折叠等缺陷,另外此处金属流动剧烈,极易造成模具损坏;从截面I-I到II-II杆部较细长,但截面突变不大、形状简单,易于成形,可以采用拔长制坯后直接终锻成形;从截面II-II到III-III杆部虽较短,但杆部与头部的截面突变较大,如制坯不合理,极易产生折叠,为便于工件成形和锻造操作,此处可采用毛坯压扁再经卡压制坯后终锻成形。考虑到工件轴线为非直线,分模面为空间曲面,在调质处理后应安排冷校正工序,并同时完成精压和校正。由于锻件在成形过程中,锥孔II-II处金属流动剧烈,模具磨损严重,必然造成该处连皮厚度超差,如在锻造成形后就安排冲孔,必然造成精压之后孔ϕ17的减小和锥孔底部因冲孔毛刺产生的折叠等,为确保锻件的质量,特将冲孔工序安排在精压之后进行。这样制定出如下工艺流程:下料→加热(中频感应炉)→模锻(2t模锻锤)→切边(2500kN切边压力机)→正火→调质→冷校正、精压(1600kN摩擦压力机)→冲孔(1000kN压力机)。

图10-63 横臂锻件图

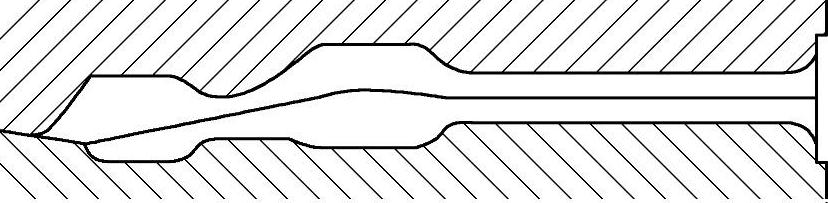

(2)模锻工步及其型腔设计 根据图10-63计算并绘制出计算坯料图,毛坯重2.3kg,毛坯尺寸ϕ45mm,因截面II-II成形难度大,易产生折叠、充不满等缺陷,此处采用坯料压扁后直接成形;从截面I-I到II-II杆部细而长,截面形状简单,易成形,采用拔长制坯。考虑到工件轴线为复杂折线,分模面为复杂空间曲面,为简化模具结构,两处的压扁工步,可用拔长型腔的拔长坎来进行,即在距坯料端部约40mm处不翻转连续送进单向拔长,然后在距离端部约130mm处翻转90°进行拔长。由于工件杆部变形较大,考虑到拔长坎兼作压扁台使用,在拔长型腔的设计中,拔长坎的尺寸取值应稍大些,故取长度65mm、高度25mm,如图10-64所示。图10-64拔长型腔设计

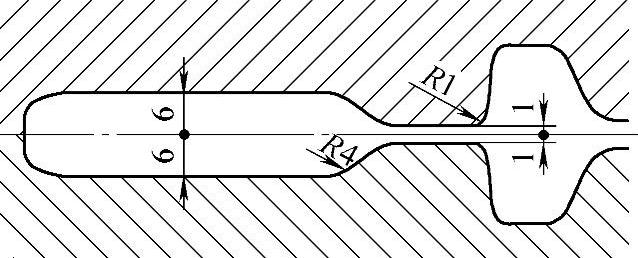

为使偏转的头部III-III处易于成形,在拔长之后需要再增设一卡压型腔,使坯料在经过卡压型腔后与工件外形基本趋于一致。由于分模面为曲面,卡压型腔的尾部上模部分深度大于下模部分,为避免在卡压时上模将坯料端部挤切而形成端面毛刺,影响工件质量,将该处的上模型腔尾部倒成大斜角或大圆角,如图10-65所示。

图10-65 卡压型腔设计

为使坯料在卡压之后理想成形,终锻型腔除按一般的设计程序设计之外,还需要再作一些必要的修改,在II-II截面ϕ30不通孔处坯料较多、毛边较大,所以应将该处的毛边槽深度加深,如图10-66所示;在截面II-II到III-III之间的R5处,因下模型腔深度大于上模型腔,此处坯料流动剧烈,毛边槽型腔结构应按图10-67修正。(https://www.xing528.com)

图10-66 毛边槽

图10-67 修正毛边槽

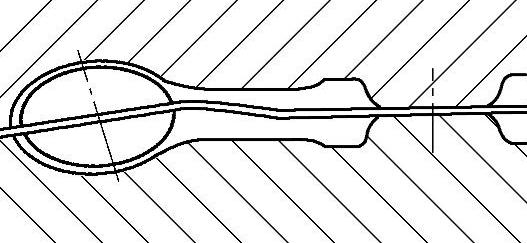

图10-68 II-II截面 精压型腔

为减小锻件错模,减轻设备的偏击负荷,终锻型腔与锻模中心应尽量重合,将偏移量减到最小,为确保锻件精度和平衡分模面的水平分力,在锻模后侧增设两个锁扣。

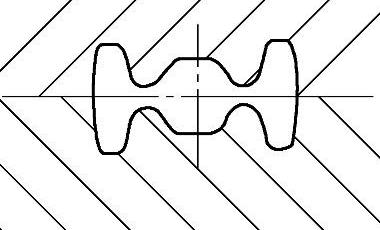

(3)校正、精压工序型腔的设计 考虑到锤上模锻时厚度尺寸波动较大,在设计校正精压模时,型腔各部分取名义尺寸、负公差;为确保精压后便于出模,工件与型腔的水平间隙取0.8~1.2mm,在截面II-II中心不通孔ϕ30锥孔处,模锻时金属流动剧烈,模具磨损较大,为确保连皮厚度尺寸4mm,特将此处精压型腔设计为图10-68所示,以便该处金属在受到精压力作用后,向中心内凹处流动,从而确保连皮厚度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。