选用适当的模锻设备是获得优质锻件、节省能源和保证正常生产的必要条件。关于模锻变形力的计算,尽管有理论求解的方法,但模锻过程受许多因素的影响,这些因素不仅相互作用,而且具有随机特征,所以要全部考虑它们是不现实的。在生产上为方便起见,多用经验公式或近似解的理论公式确定设备吨位。甚至更为简易的办法是,参照类似锻件的生产经验用类比的方法判断所需的设备吨位。

1.模锻锤吨位的确定

(1)经验理论公式 苏联学者烈别耳斯基在前人理论推导的基础上,结合生产实际简化得出双作用模锻锤吨位的经验计算法。选用模锻锤吨位必须以变形力最大的最后一次打击所需的模锻变形功为依据,同时考虑锻件生产的经济性和打击效率。变形功在数值上为:

A件=εpkV件 (10-43)

式中 A件——变形功;

ε——最后一次打击时的变形程度;

pk——最后一次打击时的金属变形抗力或单位流动压力(MPa);

V件——锻件体积(cm3)。

根据生产经验,最后一次打击时的压下量Δh(mm)与锻件直径D有如下关系

因此,平均变形程度为:

因此,平均变形程度为:

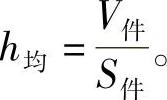

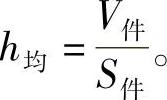

式中 h均——锻件平均高度(mm),即

单位流动压力除与材料变形抗力有关外,还受一些工艺因素影响,可列式如下:

pk=ωzqσb (10-46)

式中 pk——单位流动压力。

ω——变形速度系数,与锻件尺寸有关,ω=3.2(1-0.005D);

z——应力不均系数,一般z=1.2;

q——摩擦力、锻件形状、应力状态影响系数,一般取q=2.4;

σb——终锻时的流动应力(MPa)。

因此,单位流动压力可按式(10-47)计算:

pk=9.2(1-0.005D)σb (10-47)

锻件体积按下式确定

式中 h均——锻件平均高度(mm),即

单位流动压力除与材料变形抗力有关外,还受一些工艺因素影响,可列式如下:

pk=ωzqσb (10-46)

式中 pk——单位流动压力。

ω——变形速度系数,与锻件尺寸有关,ω=3.2(1-0.005D);

z——应力不均系数,一般z=1.2;

q——摩擦力、锻件形状、应力状态影响系数,一般取q=2.4;

σb——终锻时的流动应力(MPa)。

因此,单位流动压力可按式(10-47)计算:

pk=9.2(1-0.005D)σb (10-47)

锻件体积按下式确定

将以上各参数代入上述锻件所需变形功为:

A件=18(1-0.005D)(0.75+0.001D2)Dσb (10-49)

最后一次打击成形所消耗的变形功还应包括飞边变形功,那么总变形功为:

A=A件+A边 (10-50)

式中 A边——飞边成形所需变形功。

可使A边与锻件模锻变形功联系而得到

A边=(ξ-1)A件

式中 ξ——折算系数,ξ>1。

因此A=A件+ξA件-A件=ξA件 (10-51)

根据实践经验得出:

将以上各参数代入上述锻件所需变形功为:

A件=18(1-0.005D)(0.75+0.001D2)Dσb (10-49)

最后一次打击成形所消耗的变形功还应包括飞边变形功,那么总变形功为:

A=A件+A边 (10-50)

式中 A边——飞边成形所需变形功。

可使A边与锻件模锻变形功联系而得到

A边=(ξ-1)A件

式中 ξ——折算系数,ξ>1。

因此A=A件+ξA件-A件=ξA件 (10-51)

根据实践经验得出:

至此,可以列出圆饼类锻件最终锤击所需总变形功的计算公式为:

至此,可以列出圆饼类锻件最终锤击所需总变形功的计算公式为:

双作用模锻锤有效变形能量与锻锤下落部分质量的关系为:

E=18G (10-54)

因为有效变形能与总变形功的关系为E=A,所以对于圆饼类锻件所需模锻锤的吨位为

双作用模锻锤有效变形能量与锻锤下落部分质量的关系为:

E=18G (10-54)

因为有效变形能与总变形功的关系为E=A,所以对于圆饼类锻件所需模锻锤的吨位为

对于长轴类锻件,计算模锻锤吨位应考虑形状因素,此时模锻锤吨位G′(kg)可按式(10-56)计算:

对于长轴类锻件,计算模锻锤吨位应考虑形状因素,此时模锻锤吨位G′(kg)可按式(10-56)计算:

式中 G——按换算直径D=1.13

为锻件的水平投影面积;

L件——锻件长度;

计算的圆饼类锻件所需模锻锤吨位,A件

式中 G——按换算直径D=1.13

为锻件的水平投影面积;

L件——锻件长度;

计算的圆饼类锻件所需模锻锤吨位,A件

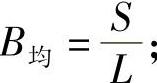

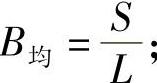

B均——锻件平均宽度,

应当指出,该计算方法适用于锻件直径或换算直径小于60cm的锻件所需模锻锤吨位的计算。

(2)经验公式 根据锻件在分模面上的投影面积和锻件材料特点来计算。

双作用模锻锤G双=(3.5~6.3)KS (10-57)

式中 G双——双作用锻锤下落部分重量;

K——材料钢种系数,可在0.9~1.55范围内查手册确定,高强度钢材选用大系数;

S——锻件和飞边(按飞边仓的50%计算)在水平面上的投影面积

(cm2)。

单作用模锻锤G单=(1.5~1.8)G双 (10-58)

无砧座锤G砧=2G双 (10-59)

双作用模锻锤吨位计算式中的系数3.5用于生产率不高且锻件形状简单的锻件;而系数6.3则用于要求高生产率或形状复杂的锻件;一般情况取中间值。

事实上计算公式不能完全反映锻件的实际需要,可能偏大或偏小,但只要在一定范围内,不致于影响锻件成形即可。如果选用的锻锤吨位不足,只要增加锤击次数,同样可以达到锻件成形的目的。但必须指出,锤击次数的增加是有限的,否则由于次数增加过多,坯料温度下降,引起变形抗力直线上升,将失去增加打击次数的意义,无法达到成形的目的。

2.热模锻压力机吨位的确定

热模锻压力机吨位用公称压力表示,其吨位应根据锻件终锻时的最大变形力确定。当锻件变形力超过公称压力时,时常发生闷车,引起设备事故。所以选用设备吨位应稍大于锻件的最大变形力。

(1)理论—经验公式

1)在分模面上的投影为圆形的锻件,这类锻件可按下式确定热模锻压力机

B均——锻件平均宽度,

应当指出,该计算方法适用于锻件直径或换算直径小于60cm的锻件所需模锻锤吨位的计算。

(2)经验公式 根据锻件在分模面上的投影面积和锻件材料特点来计算。

双作用模锻锤G双=(3.5~6.3)KS (10-57)

式中 G双——双作用锻锤下落部分重量;

K——材料钢种系数,可在0.9~1.55范围内查手册确定,高强度钢材选用大系数;(https://www.xing528.com)

S——锻件和飞边(按飞边仓的50%计算)在水平面上的投影面积

(cm2)。

单作用模锻锤G单=(1.5~1.8)G双 (10-58)

无砧座锤G砧=2G双 (10-59)

双作用模锻锤吨位计算式中的系数3.5用于生产率不高且锻件形状简单的锻件;而系数6.3则用于要求高生产率或形状复杂的锻件;一般情况取中间值。

事实上计算公式不能完全反映锻件的实际需要,可能偏大或偏小,但只要在一定范围内,不致于影响锻件成形即可。如果选用的锻锤吨位不足,只要增加锤击次数,同样可以达到锻件成形的目的。但必须指出,锤击次数的增加是有限的,否则由于次数增加过多,坯料温度下降,引起变形抗力直线上升,将失去增加打击次数的意义,无法达到成形的目的。

2.热模锻压力机吨位的确定

热模锻压力机吨位用公称压力表示,其吨位应根据锻件终锻时的最大变形力确定。当锻件变形力超过公称压力时,时常发生闷车,引起设备事故。所以选用设备吨位应稍大于锻件的最大变形力。

(1)理论—经验公式

1)在分模面上的投影为圆形的锻件,这类锻件可按下式确定热模锻压力机

式中 D——锻件(不含飞边)直径(mm)。

2)在分模面上的投影为非圆形的锻件

式中 D——锻件(不含飞边)直径(mm)。

2)在分模面上的投影为非圆形的锻件

式中 D′——非圆形锻件的折算直径,D′=1.13F(mm);

L——锻件在投影面上的最大外廓尺寸;

式中 D′——非圆形锻件的折算直径,D′=1.13F(mm);

L——锻件在投影面上的最大外廓尺寸;

B均——锻件在投影面上的平均宽度,

σb——终锻温度下材料的抗拉强度;

B均——锻件在投影面上的平均宽度,

σb——终锻温度下材料的抗拉强度;

F——锻件在分模面上的投影面积,对于圆形锻件,

(2)经验公式

P=(64~73)KF (10-62)

式中 F——包括飞边桥部的锻件投影面积(cm2);

K——钢种系数,一般取0.9~1.25,高强度钢材选用大系数。

3.摩擦压力机吨位的确定

摩擦压力机压力计算常用的公式有以下三种:

F——锻件在分模面上的投影面积,对于圆形锻件,

(2)经验公式

P=(64~73)KF (10-62)

式中 F——包括飞边桥部的锻件投影面积(cm2);

K——钢种系数,一般取0.9~1.25,高强度钢材选用大系数。

3.摩擦压力机吨位的确定

摩擦压力机压力计算常用的公式有以下三种:

式中 α——与锻模型式有关的系数,对于开式模锻α=4,对于闭式模锻α=5;

F——包括飞边桥部的锻件投影面积(mm2);

V——锻件体积(mm3);

σb——终锻时金属的流动应力(MPa)。

2)当锻件一次打击成形时,压力由下面经验公式确定

P=(35~55)KF总 (10-64)

式中 K——钢种系数,一般取0.9~1.55,合金工具钢取大系数;

F总——锻件总投影面积,包含飞边和冲孔连皮面积(cm2);

35~55——综合考虑材料的变形抗力、变形温度、变形速度、摩擦及应力状态等系数,对于变形困难,要求生产率高的锻件取上限,当由2~3次打击成形时,该系数可减小一倍,即改为17.5~27.5。

3)根据已知锤上模锻锻锤的吨位或热模锻压力机上模锻时的压力进行换算,换算公式为:

P=K1G锤 (10-65)

式中 P——摩擦压力机的公称压力;

G锤——锻锤的吨位;

K1——换算系数,K1=3500~4000。

P=P压/K2 (10-66)

式中 P压——热模锻压力机上模锻所需压力(kN);

K2——换算系数,对于精压、冷校正等小变形量工步,K2=1.5~2.0;对于切边、冲孔等中等变形量工步,K2=1.0~1.5;对于镦头等大变形量工步,设备应满足工步对能量的要求,K2=0.5~1.0。

4.平锻机吨位的确定

(1)经验—理论公式 按终锻工步顶镦变形所需力计算:

闭式模锻时P闭=5(1-0.001D)D2σb (10-67)

开式模锻时P开=5(1-0.001D)(D+10)2σb (10-68)

式中 D——锻件镦锻部分的最大直径(mm),应考虑收缩量和正公差尺寸;

σb——终锻时的流动应力(MPa)。

上述公式适用于D≤300mm的锻件。如锻件镦锻部分为非圆形,可用换算直径D′=1.13F,F为包括飞边的锻件在平面图上的投影面积。

(2)经验公式P=57.5KF (10-69)

式中 F——包括飞边的锻件最大投影面积(cm2);

K——钢种系数,一般取0.9~1.55,对于中碳钢,如45、20Cr,K=1;对于高碳钢及中碳合金钢,如60、45Cr、45CrNi,K=1.1;对于合金工具钢,如3Cr2W8,K=1.55。

根据以上公式计算所得的模锻力,在确定平锻机吨位时还应考虑到:若锻件是薄壁及形状复杂的锻件,或锻件精度要求较高时,应选用较大规格的平锻机;当模锻工步过多,平锻机模具固定空间尺寸不足时,可越级选用大规格平锻机。相反,如进行单模膛单件模锻时,因锻造温度较高,则可按下限选用较小规格的平锻机。

式中 α——与锻模型式有关的系数,对于开式模锻α=4,对于闭式模锻α=5;

F——包括飞边桥部的锻件投影面积(mm2);

V——锻件体积(mm3);

σb——终锻时金属的流动应力(MPa)。

2)当锻件一次打击成形时,压力由下面经验公式确定

P=(35~55)KF总 (10-64)

式中 K——钢种系数,一般取0.9~1.55,合金工具钢取大系数;

F总——锻件总投影面积,包含飞边和冲孔连皮面积(cm2);

35~55——综合考虑材料的变形抗力、变形温度、变形速度、摩擦及应力状态等系数,对于变形困难,要求生产率高的锻件取上限,当由2~3次打击成形时,该系数可减小一倍,即改为17.5~27.5。

3)根据已知锤上模锻锻锤的吨位或热模锻压力机上模锻时的压力进行换算,换算公式为:

P=K1G锤 (10-65)

式中 P——摩擦压力机的公称压力;

G锤——锻锤的吨位;

K1——换算系数,K1=3500~4000。

P=P压/K2 (10-66)

式中 P压——热模锻压力机上模锻所需压力(kN);

K2——换算系数,对于精压、冷校正等小变形量工步,K2=1.5~2.0;对于切边、冲孔等中等变形量工步,K2=1.0~1.5;对于镦头等大变形量工步,设备应满足工步对能量的要求,K2=0.5~1.0。

4.平锻机吨位的确定

(1)经验—理论公式 按终锻工步顶镦变形所需力计算:

闭式模锻时P闭=5(1-0.001D)D2σb (10-67)

开式模锻时P开=5(1-0.001D)(D+10)2σb (10-68)

式中 D——锻件镦锻部分的最大直径(mm),应考虑收缩量和正公差尺寸;

σb——终锻时的流动应力(MPa)。

上述公式适用于D≤300mm的锻件。如锻件镦锻部分为非圆形,可用换算直径D′=1.13F,F为包括飞边的锻件在平面图上的投影面积。

(2)经验公式P=57.5KF (10-69)

式中 F——包括飞边的锻件最大投影面积(cm2);

K——钢种系数,一般取0.9~1.55,对于中碳钢,如45、20Cr,K=1;对于高碳钢及中碳合金钢,如60、45Cr、45CrNi,K=1.1;对于合金工具钢,如3Cr2W8,K=1.55。

根据以上公式计算所得的模锻力,在确定平锻机吨位时还应考虑到:若锻件是薄壁及形状复杂的锻件,或锻件精度要求较高时,应选用较大规格的平锻机;当模锻工步过多,平锻机模具固定空间尺寸不足时,可越级选用大规格平锻机。相反,如进行单模膛单件模锻时,因锻造温度较高,则可按下限选用较小规格的平锻机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。