1.模锻件的分类

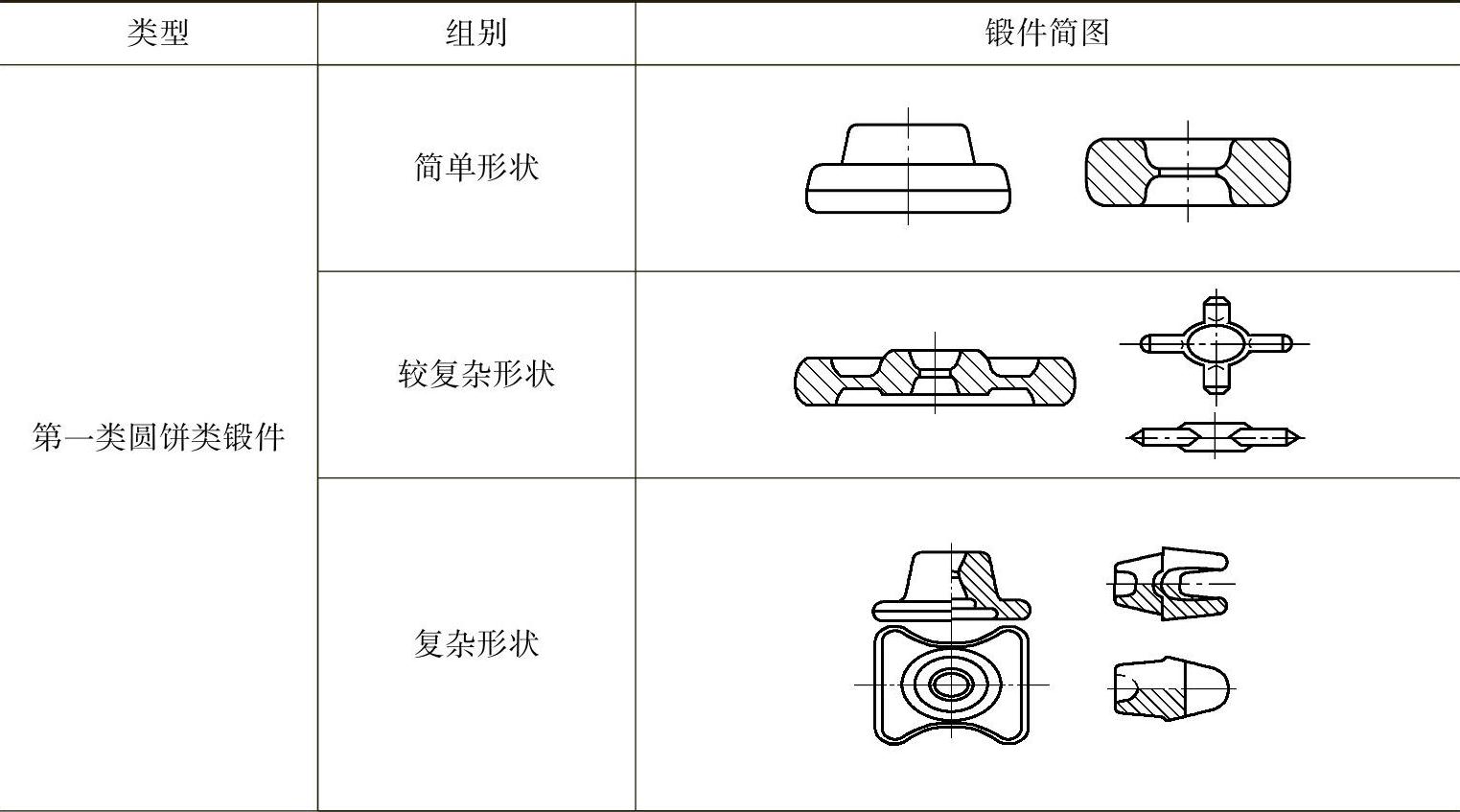

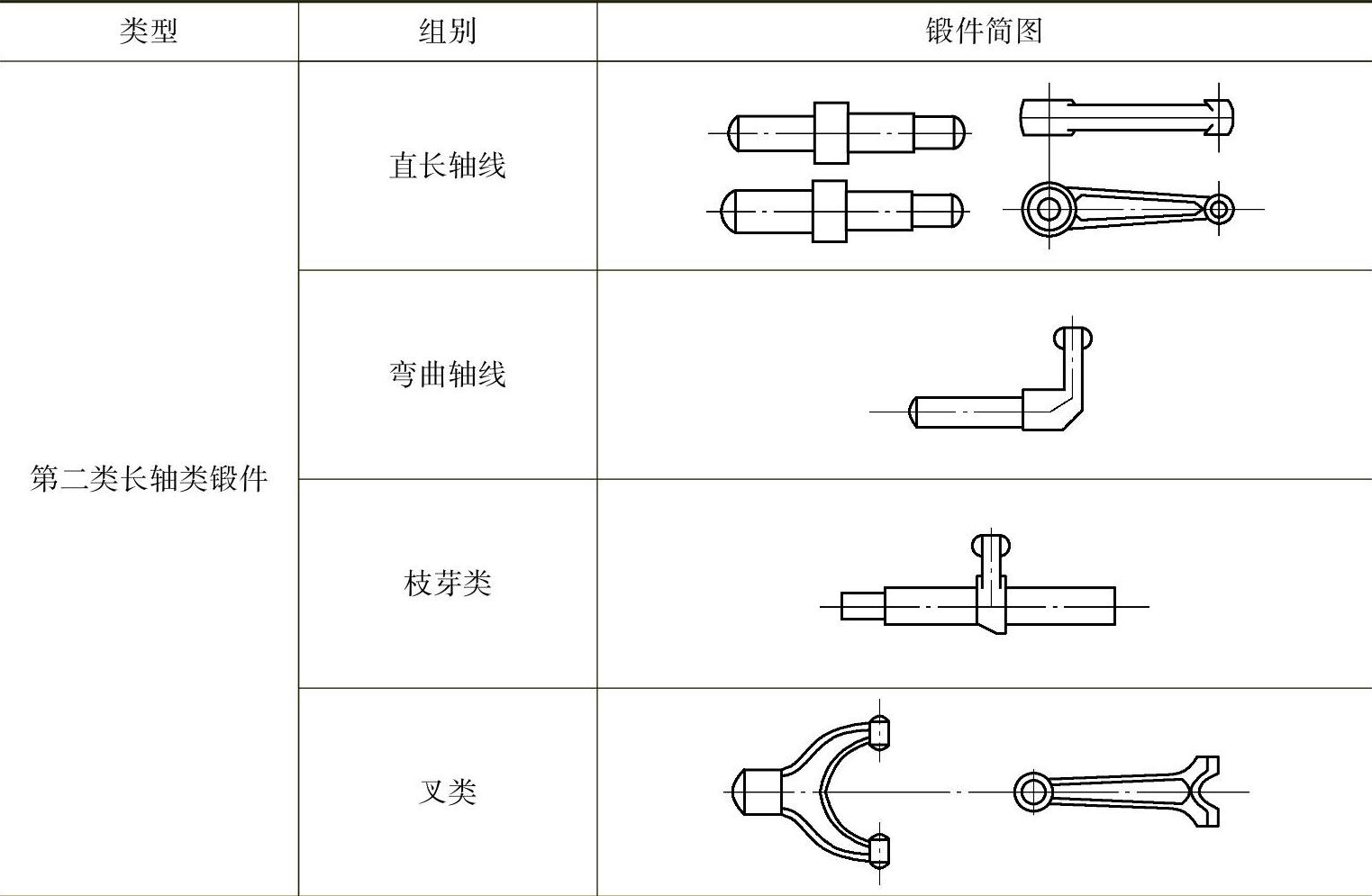

模锻工艺或模锻方法与锻件外形密切相关,形状相似的锻件,其模锻锤工艺及所用的锻模结构也基本相同。因此为了便于拟定工艺规程,加快锻件及断面的设计工作,应将各种形状的模锻件分类。目前,比较一致的分类方法是按照锻件外形和模锻时毛坯轴线方向,把模锻件分成两大类,即圆饼类和长轴类锻件。各类锻件列于表10-6。

表10-6 锻件分类

(续)

2.模锻工艺规程的制订

模锻工艺规程由坯料经过一系列加工工序制成模锻件的整个生产过程。其工艺过程由以下几个工序组成:

(1)备料工序。按锻件所要求的坯料规格尺寸下料,必要时还需对坯料表面进行除锈、防氧化和润滑处理等。

(2)加热工序。按变形工序所要求的加热温度和生产节拍对坯料进行加热。

(3)锻造工序。可分为制坯的模锻工步和成形的模锻工步。

(4)锻后工序。该类工序的作用是弥补模锻工序和其他前期工序的不足,使锻件最后能完全符合锻件图的要求。

(5)检验工序。包括工序间检验和最终检验。

3.模锻工艺方案及方法的选择

对于锻造工序其工艺方案可包括:

(1)根据产品零件形状、尺寸、技术要求和生产批量,结合具体生产条件,合理地选择模锻工艺方案。

(2)设计锻件图。

(3)确定所需的工序,并选择所用设备。(https://www.xing528.com)

(4)确定模锻工艺流程并填写模锻工艺卡片。

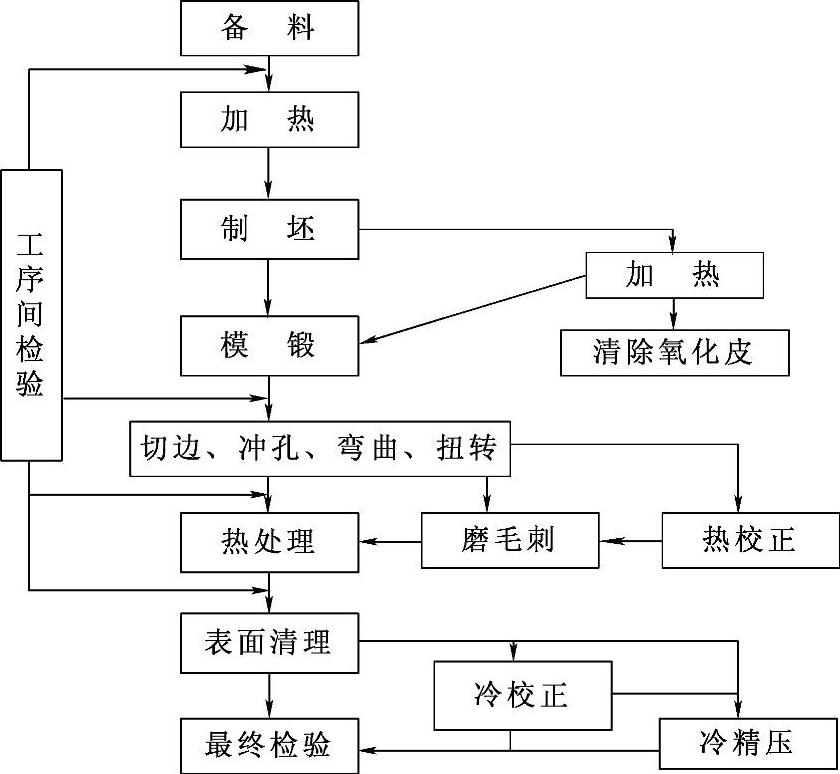

一般模锻工艺流程如图10-33所示。选择合理的模锻工艺方案是锻造工艺设计的关键。同一锻件可以在不同设备上采用不同的工艺制造方法,不同的工艺方案所用的工艺装备(设备和模具)不同,其经济效果也不同。当生产大批量时,可采用模锻锤或热模锻压力机;如批量不大时,可采用螺旋压力机或自由锻锤上胎模锻及固定模模锻。无论采用哪种工艺必须保证锻件的质量要求,工艺方案的选择还必须考虑工厂的具体条件,尽量根据工厂目前的设备状况选择合理的工艺方案。

图10-33 模锻工艺的一般流程

模锻方法即在某种设备上锻件生产可采用的不同方法,如单件模锻、调头模锻、一火多件、一模多件、合锻等。合理选择模锻方法可以提高模锻生产率,简化模锻工步和降低材料消耗。

1)单件模锻,对于模锻锤、热模锻压力机、螺旋压力机上模锻的锻件,通常一个坯料只锻一个锻件,尤其是较大的锻件都是采用单件模锻。

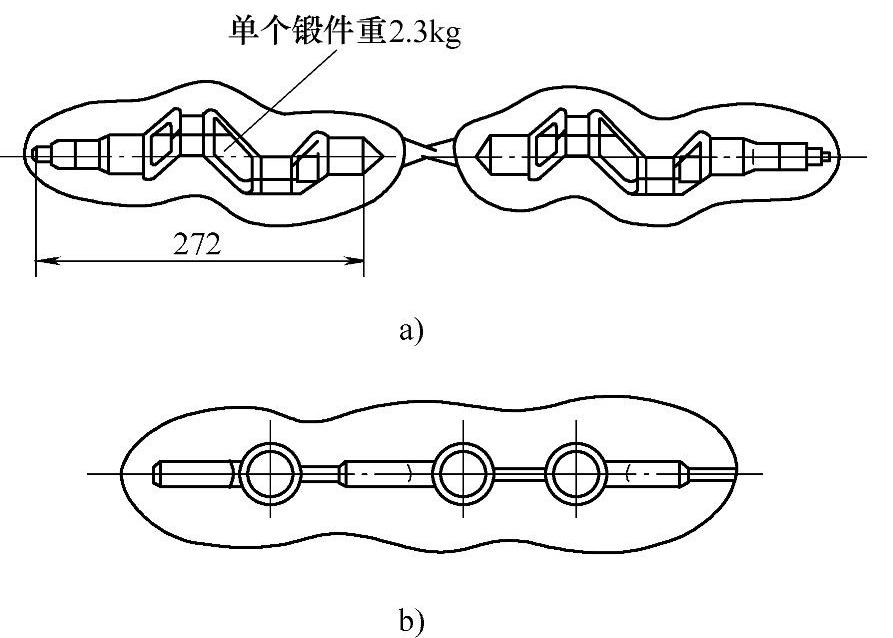

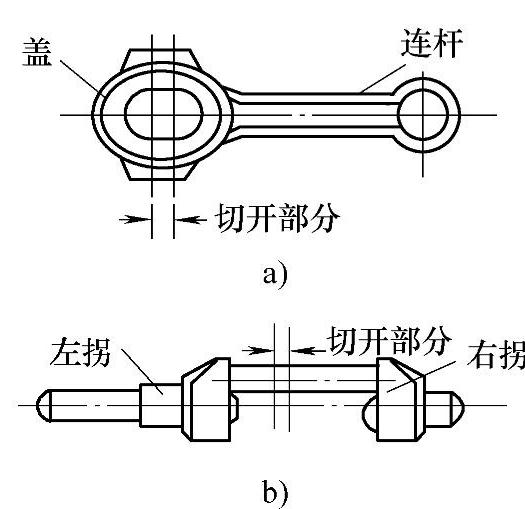

2)调头模锻,毛坯下料长度可供锻两个锻件,坯料整体加热,在第一个锻件锻完后,调转180°,用钳子夹住锻件,余下的坯料锻另一个锻件。采用这种方法,可提高生产率,如图10-34a所示,此种方法适合于单个锻件重2~3kg,长度不超过350mm的中、小、锻件。

图10-34 调头模锻与一模多件的模锻

图10-35 合理排布的一模多件的模锻

3)一火锻件,用一根加热好的棒料连续锻几个锻件,每锻完一个锻件从棒料上分离下来,再锻另一锻件。带杆锻件采用切断使锻件分离;空心锻件采用穿孔的方法使锻件分类。锤上一火多件模锻法利用切断模膛将锻件切下。一火多件是平锻机上模锻上常用的锻造方法。

4)一模多件,在同一模块上一次模锻数个锻件。适用于重量在0.5kg以下、长度不超过80mm的小型锻件,同时模锻的件数一般为2~3件(图10-34b)。一模多件有时结合一火多件,这时一根棒料所能锻造出的锻件为4~10件,对于截面较差的某些锻件,通过合理的排布,能使金属分布均匀,减小截面差,从而简化模锻工步,使锻件容易成形并可节省金属,如图10-35所示。

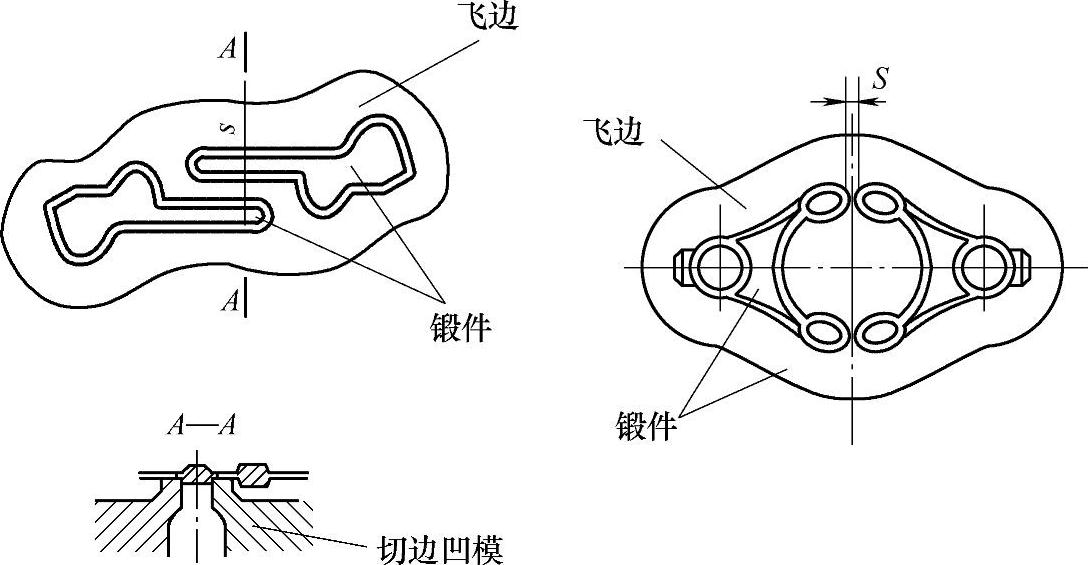

5)合锻,将两个不同的锻件组合在一起同时锻出,然后再分开的锻造方法称为合锻。合锻可以使锻件易成形,节省金属,减少模具品种,提高生产率。图10-36是连杆盖、曲拐左右拐合锻例子。

图10-36 锻件的合锻

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。