在模锻设备上,利用高强度锻模,使金属坯料在具有一定形状和尺寸的模膛内受冲击力或静压力产生塑性变形,而获得所需形状、尺寸以及内部质量锻件的加工方法称为模锻。在变形过程中由于模膛对金属坯料流动的限制,因而锻造终了时可获得与模膛形状相符的模锻件。与自由锻相比,模锻具有如下优点:

1)生产效率较高。模锻时,金属的变形在模膛内进行,故能较快获得所需形状。

2)能锻造形状复杂的锻件,并可使金属流线分布更为合理,提高零件的使用寿命。

3)模锻件的尺寸较精确,表面质量较好,加工余量较小。

4)节省金属材料,减少切削加工工作量。在批量足够的条件下,能降低零件成本。

5)模锻操作简单,劳动强度低。

但模锻生产受模锻设备吨位限制,模锻件的质量一般在150kg以下。模锻设备投资较大,模具费用较昂贵,工艺灵活性较差,生产准备周期较长,而且模锻锻模加工成本高。因此,模锻适合于小型锻件的大批大量生产,不适合单件小批量生产以及中、大型锻件的生产。

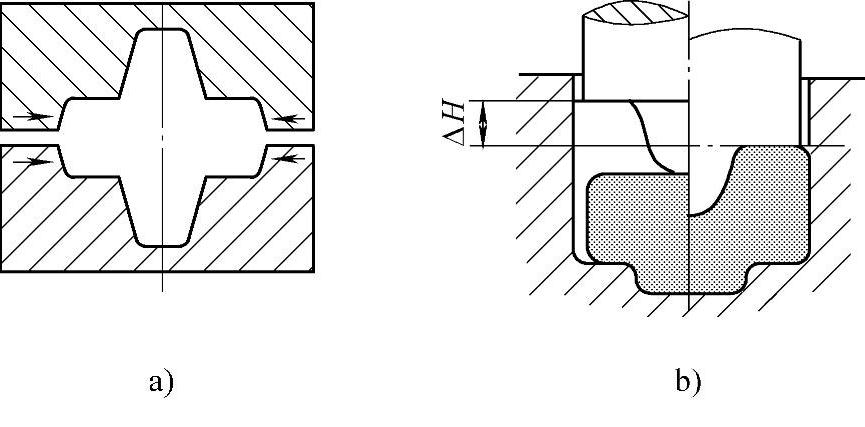

按模锻时有无飞边可把模锻分为开式模锻(图10-32a)和闭式模锻(图10-32b)。模锻时,多余金属由飞边处流出,由于飞边部分减薄,径向阻力增大,可以使金属充满模膛,这种方式即是开式模锻。闭式模锻又叫无飞边模锻,即在成形过程中模膛是封闭的,特别有利于低塑性材料的成形。(https://www.xing528.com)

根据所使用的设备分为锤上模锻、压力机上模锻、胎模锻等。

图10-32 开式模锻与闭式模锻

(1)锤上模锻 锤上模锻是在自由锻胎模锻基础上发展起来的一种锻造生产方法。锻锤与其他锻压设备相比,具有工艺适应性广、生产效率高、设备造价低的优点。模锻锤的打击能量可在操作中调整,能够实现轻重缓急打击。毛坯在不同能量的多次锤击下,经过镦粗、打扁、拔长、滚挤、弯曲、卡压、成形、预锻和终锻等各类工步,使各种形状的锻件得以成形。因此,具有一定规模的锻造厂都配备有不同吨位的模锻锤。

(2)压力机上模锻 压力机上模锻可分为曲柄压力机模锻、平锻机模锻、螺旋压力机模锻、液压机模锻及其它专用设备(如精压机、辊锻机、旋转锻机、扩孔机、弯曲机等)模锻。压力机上模锻由于其设备的结构及工艺特点,可以较好地满足现代工业的迅速发展。特别是自动化程度很高的热模锻曲柄压力机上模锻,生产出高质量、高精度、大批量锻件,从而大幅度提高锻件生产率。

(3)胎模锻 胎模锻是在自由锻设备上用胎模生产锻件的一种方法。一般采用自由锻制坯、胎模中成形的工艺方法,因此,其工艺非常灵活,可以锻造出许多类别的锻件。但胎模锻件的尺寸精度较低、表面质量较低;工人劳动强度大、生产率低;而且锤砧易磨损使表面不平;胎模寿命较低。

随着生产的发展,胎模锻已经不适合批量增加的需要,有些厂家采用压力机模锻,鉴于此,本章主要研究锤上模锻工艺和压力机上模锻工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。