1.镦粗

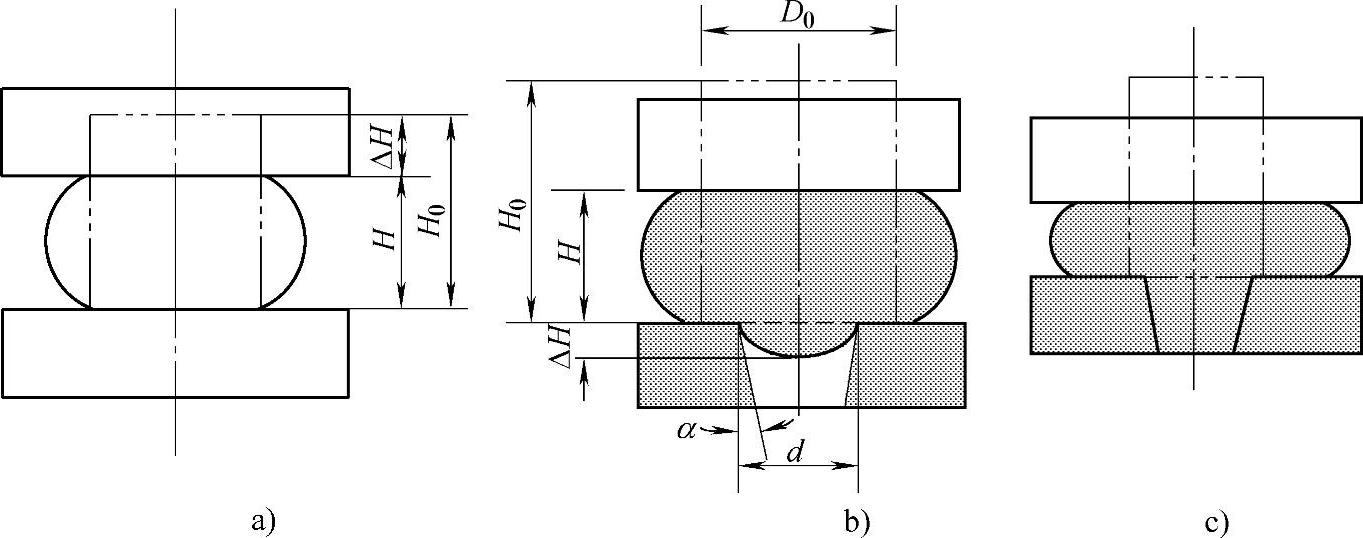

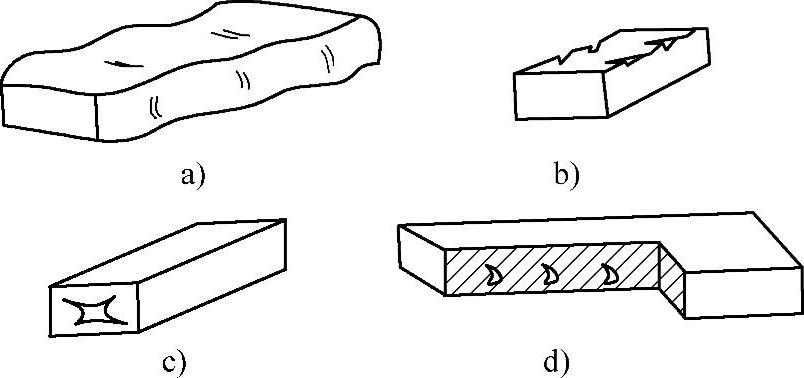

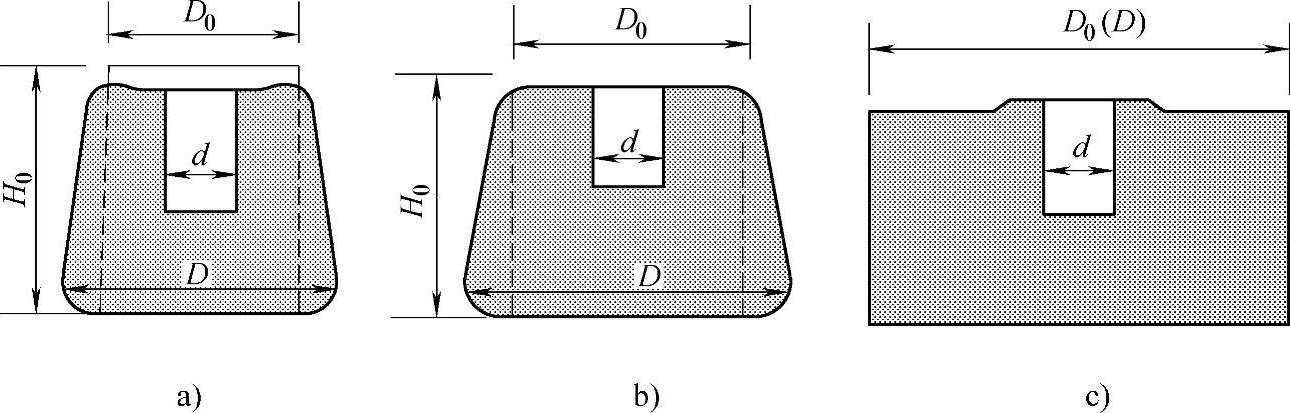

(1)镦粗分类 使毛坯高度减小,横截面增大的成形工序称为镦粗。如使坯料局部截面积增大,则称为局部镦粗。镦粗的目的在于:①由截面积较小的坯料得到截面积较大而高度较小的锻件;②锻制空心锻件时作为冲孔前平整坯料断面的预备工序;③反复镦粗、拔长,可提高坯料的锻造比,同时使合金钢中碳化物破碎,达到均匀分布;④提高锻件的横向力学性能和减小纤维组织的方向性时要求镦粗工序。镦粗一般分为平砧镦粗、垫环镦粗和局部镦粗三类,如图10-1所示。镦粗的变形程度常以坯料镦粗前后的高度之比——镦粗比KH来表示,即

式中 H0,H——镦粗前、后坯料的高度(mm)。

图10-1 镦粗变形的分类

a)平砧镦粗 b)垫环镦粗 c)局部镦粗

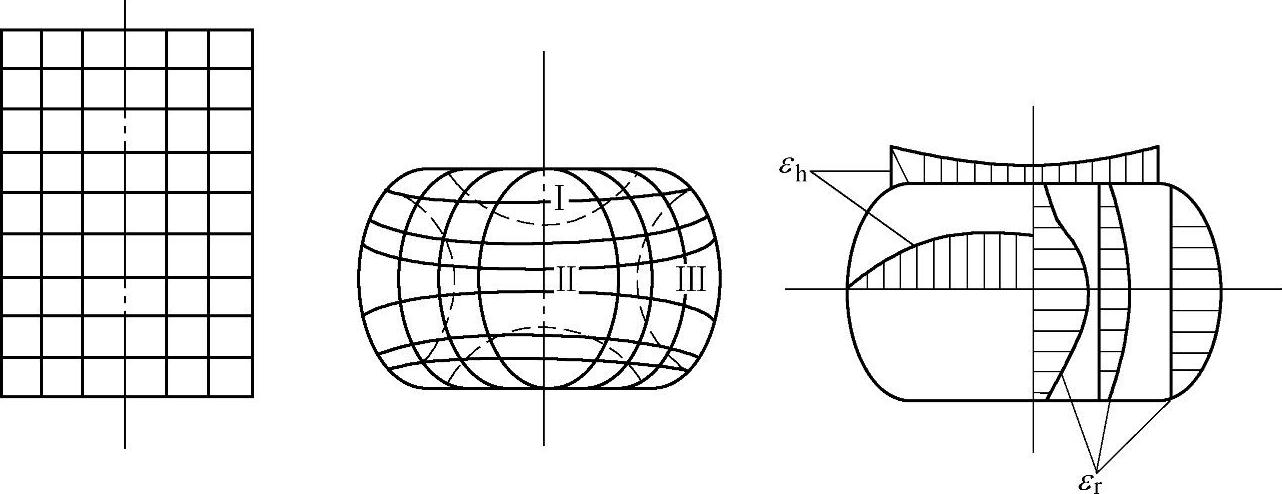

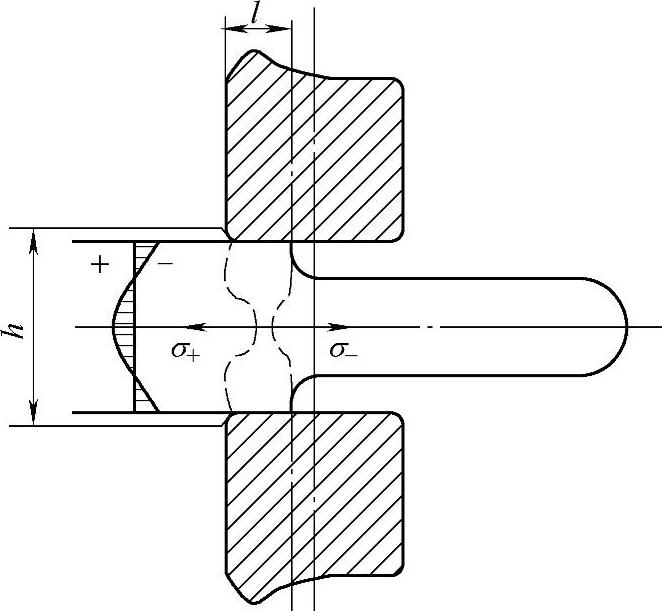

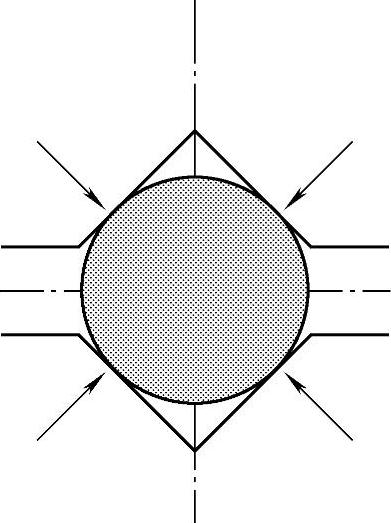

(2)镦粗变形区及金属流动特点 用平砧镦粗圆柱坯料时,随着高度的减小,金属不断向四周流动。由于坯料和工具之间存在摩擦,镦粗后坯料的侧表面将变成鼓形,同时造成坯料内部变形分布不均。通过采用网格法的镦粗实验可以看到,根据镦粗后网格的变形程度大小,沿坯料对称面可分为三个变形区,如图10-2所示。

图10-2 圆柱坯料镦粗时的变形分布

区域Ⅰ:难变形区,该变形区处于坯料中段,受摩擦力和砧子激冷影响最大,变形十分困难。

区域Ⅱ:大变形区,该变形区处于坯料中段,受摩擦影响较小,应力状态有利于变形,因此变形程度最大。

区域Ⅲ:小变形区,其变形程度介于区域Ⅰ与区域Ⅱ之间。因鼓形部分存在切向拉应力,很容易引起表面产生纵向裂纹。

对不同高径比尺寸的坯料进行镦粗时,产生鼓形特征和内部变形分布也不同,如图10-3所示。

当高径比H0/D0>3时,坯料容易失稳而弯曲。尤其当坯料端面与轴线不垂直,或坯料有初弯曲,或坯料各处温度和性能不均,或砧面不平时,更容易产生弯曲。弯曲了的坯料如果不及时校正而继续镦粗则要产生折叠。

图10-3 不同高径比坯料镦粗时鼓形情况与变形分布

高径比为H0/D0=2~3时,在坯料的两端先产生双鼓形,形成Ⅰ、Ⅱ、Ⅲ、Ⅳ四个变形区。其中,区域Ⅰ、Ⅱ、Ⅲ同前所述,坯料中部为均匀变形区Ⅳ,该区受摩擦影响小,内部变形均匀分布,侧表面保持圆柱形。如果继续镦粗到H1=D1时,则由双鼓形变为单鼓形。

高径比为H0/D0=0.5~2时,只产生单鼓形,坯料变形均匀,形成三个变形区。

高径比为H0/D0≤0.5时,由于相对高度较小,两个难变形区相遇,变形抗力急剧上升,锻造过程难以进行。

由此可见,坯料在镦粗过程中,鼓形不断变化,镦粗开始阶段鼓形逐渐增大,当达到最大值后又逐渐减小。

(3)坯料镦粗的主要质量问题及原因

1)坯料镦粗时的主要质量问题有:侧表面易产生纵向或呈45°方向的裂纹;坯料镦粗后,上、下端常保留铸态组织;高坯料镦粗时由于失稳而弯曲等。

2)镦粗时的主要质量问题的原因主要是金属变形的不均匀性,产生这种变形不均匀的原因主要是工具与坯料端面之间摩擦力的影响,这种摩擦力使金属变形困难,变形所需的单位压力增高。从高度方向看,中间部分(Ⅱ区)受到摩擦力的影响小,而上、下两端(Ⅰ区)受到的影响大。在接触面上,中心处的金属流动还受到外层金属的阻碍,故愈靠近中心部分受到的流动阻力愈大,变形愈困难。除此之外,温度不均也是一个很重要的因素,上、下端金属(Ⅰ区)由于与工具接触,造成温度降低快,变形抗力大,故较中间处(Ⅱ区)的金属变形困难。

由于以上原因,使第Ⅰ区金属的变形程度小和温度低,故镦粗铸锭料时此区铸态组织不易破碎和再结晶,结果容易保留部分铸态组织。而Ⅱ区由于变形程度大和温度高,铸态组织被破碎和再结晶充分,形成具有细小等轴晶粒的变形组织,消除了铸态组织、疏松、缩孔等缺陷。由于Ⅱ区金属变形程度大,Ⅲ区变形程度小,于是Ⅱ区金属向外流动时便对Ⅲ区金属在径向上作用有压应力,在切向上产生拉应力。切向拉应力靠近坯料表面变大,当切向拉应力超过材料的强度极限或切向变形超过材料允许的变形程度时,便会引起纵向裂纹。低塑性材料由于抗剪切的能力弱,结果容易在侧表面产生45°方向的裂纹。

(4)改善镦粗质量的措施 为保证内部组织均匀和防止侧表面产生裂纹,应当采取合适的变形方法以改善或消除引起变形不均匀的因素。通常采取的措施是:

1)使用润滑剂和预热工具。为降低工具与坯料接触面的摩擦力,镦粗低塑性材料时采用玻璃粉、玻璃棉和石墨粉等润滑剂,为防止变形金属很快地冷却,镦粗用的工具应预热至200~300℃。

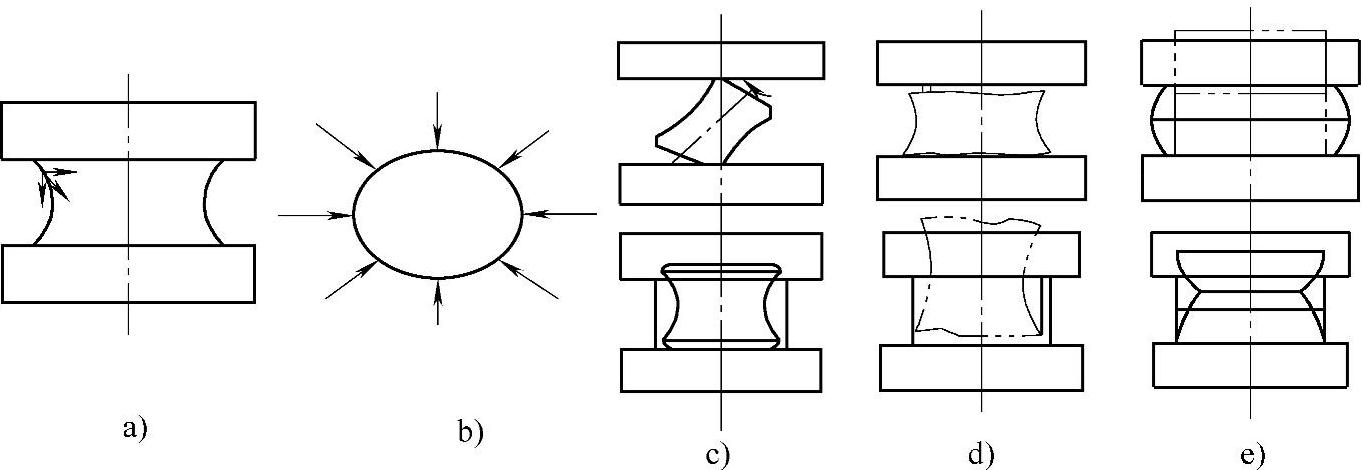

2)采用凹形毛坯。锻造低塑性材料的大型锻件时,镦粗前将坯料压成凹形,如图10-4a所示,可明显提高镦粗时允许的变形程度。这是因为凹形坯料镦粗时,沿径向产生压应力分量如图10-4b所示,对侧表面的纵向开裂起阻止作用并减小鼓形,使坯料变形均匀。获得侧凹坯料的方法有铆镦、断面碾压,如图10-4c、d所示。

图10-4 凹形坯料镦粗时的受力情况

3)采用软金属垫镦粗。热镦粗较大型的低塑性锻件时,在工具和锻件之间放置一块温度不低于坯料温度的软金属垫板(一般采用碳素钢),使锻件不直接受到工具的作用,如图10-5所示。由于软垫的变形抗力较低,优先变形并拉着锻件径向流动,结果锻件的侧面内凹。当继续镦粗时,软垫直径增大,厚度变薄,温度降低,变形抗力增大,镦粗变形便集中到锻件上,使侧面内凹消失,呈现圆柱形。再继续镦粗时,可获得程度不大的鼓形。

4)采用铆镦、叠镦和套坏内镦粗。

①铆镦。就是预先将坯料端部局部成形,再重击镦粗把内凹部分镦出,对于小坯料,先将坯料斜放,轻击,旋转锻成图10-4c的形状。对于较大的坯料可先用擀铁擀成图10-4d的形状。

图10-5 采用软金属垫镦粗

1—工具 2—软垫 3—坯料

②叠镦。叠镦是将两件锻件叠起来镦粗,形成鼓形,如图10-4e所示,然后翻转锻件断续镦粗消除鼓形。故不仅能使变形均匀,而且能显著地降低变形抗力。这种方法主要用于扁平的圆盘锻件。

③在套环内镦粗。这种镦粗方法是在坯料的外圈加一个碳钢外套,靠套环的径向压力来减小坯料的切向拉应力,镦粗后将外套去掉。

上述成形措施均会使坯料沿侧表面有压应力分量产生,因此产生裂纹的倾向显著降低,又由于坯料上、下端面部分也有了较大的变形,故不再保留铸态组织。

2.拔长

使坯料横截面减小而长度增加的成形工序称为拔长。拔长时的变形程度大小用拔长前后的截面积之比——锻造比来表示,即

式中 F0——拔长前截面的断面积;

F——拔长后截面的断面积。

锻造比的选择,主要考虑金属材料的种类,锻件性能的具体要求以及工序种类和锻件尺寸等方面因素。一般碳素钢KL=2~3,合金结构钢KL=3~4。

拔长的目的在于,①由截面积较大的坯料得到截面积较小而轴向较长的轴类锻件;②可以辅助其他工序进行局部成形;③反复拔长与镦粗可以提高锻造比,使合金钢中的碳化物破碎,达到均匀分布,改善锻件内部组织,提高力学性能。

拔长是通过逐次送进和反复转动坯料进行压缩变形,所以它是耗时最多的一个工序,因此,在研究拔长时金属的变形和流动特点时,还应分析影响拔长生产率的问题,从而确定合理的工艺参数和工艺方法,提高拔长效率。

拔长可分为矩形截面坯料的拔长、圆截面坯料的拔长和空心坯料的拔长等三类。现分别介绍如下。

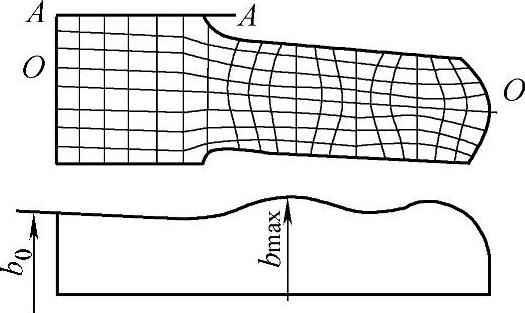

(1)矩形截面坯料的拔长 拔长是在长坯料上进行局部压缩,如图10-6所示,其金属变形和流动与镦粗相近,但因为压缩变形受到两端不变形金属的限制,因而又区别于自由镦粗。下面先分析拔长时宏观尺寸变化的情况。

图10-6 拔长示意图

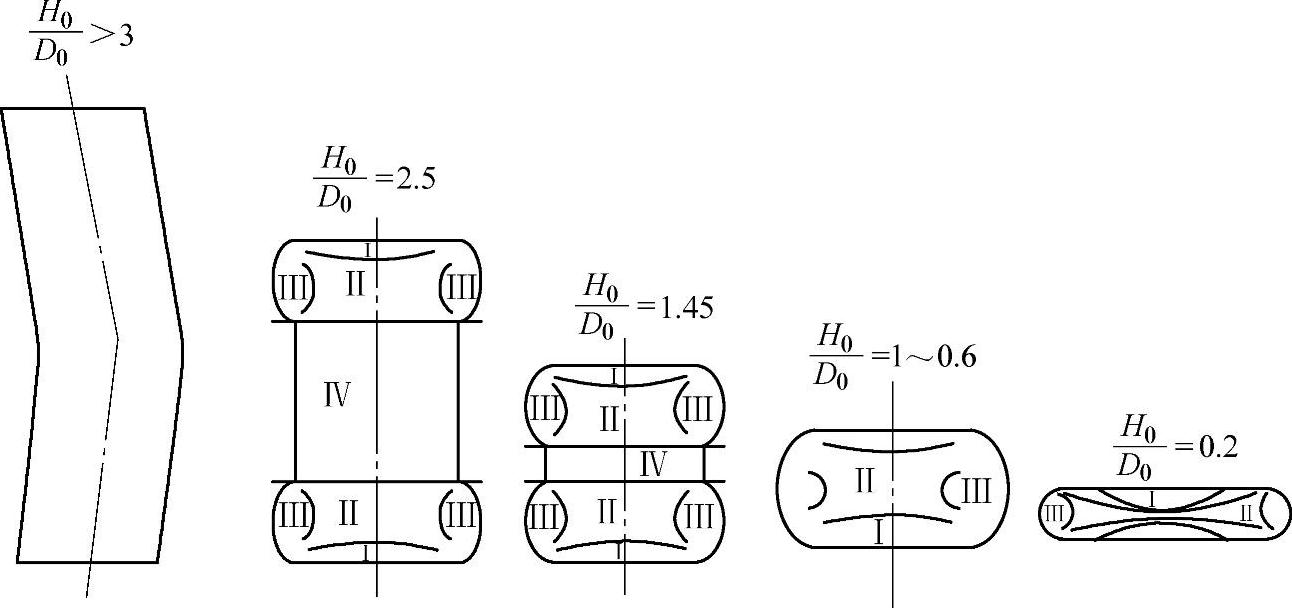

图10-7 拔长时变形的分析

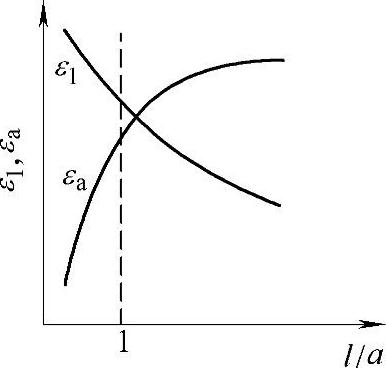

矩形截面坯料拔长时,当相对送进量(送进长度l与宽度a之比,即l/a,也称进料比)较小时,金属多沿轴向流动,轴向的变形程度εl较大,横向的变形程度εa较小;随着l/a的不断增大,εl逐渐减小,εa逐渐增大。εl和εa随l/a变化的情况如图10-7所示。

由图10-7中可看出,在l/a=1处,εl>εa,即拔长时沿横向流动的金属量少于沿轴向流动的金属量。而在自由镦粗时,沿轴向和横向流动的金属相等。显然,拔长时,由于两端不变形金属的作用,阻止了变形区金属的横向流动。

矩形截面坯料拔长时,将截面积为A0的坯料拔长到截面积为A的锻件所需的时间主要取决于总的压缩(或送进)次数,总的压缩次数N等于沿坯料长度上各遍压缩所需送进次数的总和。总的压缩次数与每次的变形程度及进料比有关。要提高拔长时的生产效率必须正确地选择相对压缩程度和进料比。

1)相对压缩程度εn的确定。相对压缩程度εn大时,压缩所需的遍数和总的压缩次数就少,故生产率高。但在实际生产中,εn常受到材料塑性的限制。εn不能大于材料塑性允许值。对于塑性高的材料,每次压缩后应保证宽度与高度之比小于2.5。否则,翻转90°再压时可能使坯料弯曲。

2)进料比(ln-1/an-1)的确定。进料比ln-1/an-1小时,εl大,即在同样的相对压缩程度下,横截面减小的程度大,可以减少所需的压缩遍数。但是进料比ln-1/an-1小时,对于一定长度的毛坯,压缩一遍所需的送进次数增多。因此有必要确定一个最佳的送进量。实际生产中确定送进量时常取1~(0.4~0.8)b,b为平砧的宽度。

矩形截面坯料拔长时的质量分析,在平砧上拔长锭料或低塑性材料时,在坯料的外部常常出现横向裂纹(图10-8a)和角裂纹(图10-8b),在内部容易出现纵向对角裂纹(图10-8c)和横向裂纹(图10-8d)等。

图10-8 矩形截面坯料拔长时产生的裂纹

a)侧面裂纹 b)角裂纹 c)对角裂纹 d)内部横向裂纹

送进量和压下量对质量的影响:当送进量较大(l>0.5h)时,轴心部分变形大,处于三向压应力状态,有利于锻接坯料内部的孔隙、疏松,而侧表面(确切地说应是切向)受拉应力;当送进量过大(l>h)和压下量也很大时,此处可能展宽过多而产生较大的拉应力引起开裂(犹如镦粗时那样)。但是拔长时由于受两端未变形部分(或称为外端牵制,变形区内的变形分布和镦粗时略有不同,如图10-9所示,即接触面A—A也有较大的变形,由于工具摩擦的影响,该接触面中间变形小,两端变形大,其总变形程度与沿O-O是一样的,但是,沿接触面A—A及其附近的金属主要是由于轴心区金属的变形而被拉伸长的。因此,在压缩过程中一直受到拉应力,与外端接近的部分受拉应力最大,变形也最大,因而常易在此处产生表面横向裂纹如图10-8b所示。由此可见,拔长时,外端的存在加剧了轴向的附加应力,尤其在边角部分,由于冷却较快,塑性降低,更易开裂。

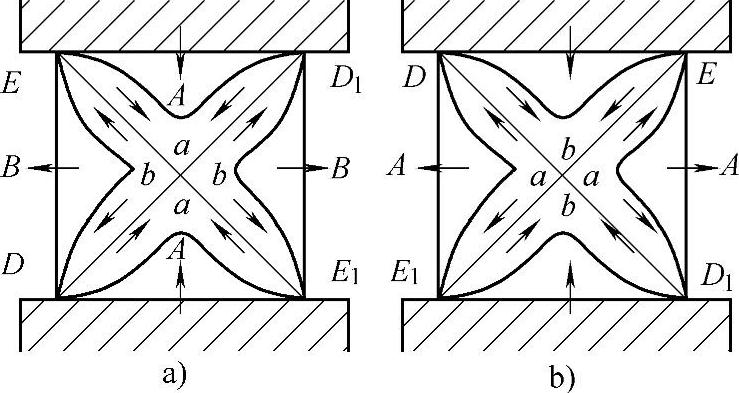

图10-9 拔长时坯料纵向剖面的网格变化

拔长高合金工具钢时,当送进量较大,并且在坯料同一部位反复翻转重击时,常沿对角线产生裂纹,如图10-8c所示,一般认为其产生的原因是:坯料被压缩时,沿横截面上金属流动的情况如图10-10a所示,A区(难变形区)的金属带着它附加的a区金属向轴心方向移动,B区的金属带着靠近它的b区金属向增宽方向流动,因此a、b两区的金属向两个相反的方向流动,当坯料翻转90°,再锻打时,a、b两区相互调换,如图10-10b所示,但是其金属的流动仍沿着两个相反的方向,因而DD1和EE1便成为两部分金属的相对移动线,在DD1和EE1线附近的金属变形最大。当多次反复地翻转锻打时,a、b两区金属流动的方向不断改变,其剧烈的变形产生了很大的热量,使得两区内温度剧升,此处的金属很快地过热,甚至发生局部熔化现象,因此,在切应力作用下,很块地沿对角线产生破坏。当坯料质量不好,锻件加热时间较短,内部温度较低,或打击过重时,由于沿对角线上金属流动过于剧烈、产生严重的加工硬化现象,这也促使金属很快地沿对角线开裂。可见,拔长时,若送进量过大,沿长度方向流动的金属减少,更多的金属沿横截面上的流动,沿对角线产生纵向裂纹的可能性也就更大。

由以上可见,送进量适当增大时,坯料可以很好地锻透,而且可以锻接坯料中心部分原有的孔隙和微裂纹,但送进量过大,产生外部横向裂纹和内部纵向裂纹的可能性也增大。

图10-10 拔长时坯料横截面上金属流动情况

图10-11 小送进量拔长时的变形和应力情况

在拔长大锭料时,常常用到l<0.5h的情况,这时坯料内部的变形也是不均匀的,变形情况如图10-11所示,上部和下部变形大,中部变形小,变形主要集中在上、下两部分,中间部分锻不透,轴心部分沿轴向受附加拉应力。当拔长锭料和低塑性材料时,轴心部分原有的缺陷(如疏松等)进一步扩大,易产生横向裂纹。应当指出,这时上、下部分变形大,中间部分变形小,这是由于应力沿高度方向的分散分布引起的。由于上部和下部较大,故易满足塑性条件。因此,它与高坯料镦粗时产生双鼓形的应力条件有所不同。综合以上分析可见,送进量过大和过小都不好。根据经验,一般认为l/h=0.5~0.8时较为合适。

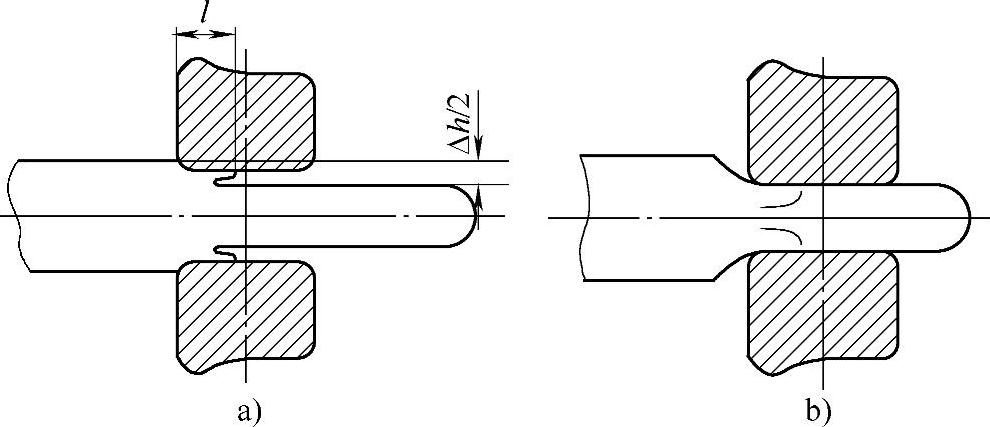

拔长过程中易产生的另一些质量问题是表面折叠、端面内凹和倒角时对角线裂纹等。表面折叠的形成过程,如图10-12所示,其原因是送进量很小、压下量很大,上、下两端金属生产局部变形。避免产生这种折叠的措施是增大送进量,使两次送进量与单边压下量之比大于1~1.5,即2l/Δhi>1~1.5。当拔长时压缩得太扁,翻转90°立起来再压时,容易使坯料弯曲导致折叠。避免产生这种折叠的措施是减小压缩量,使每次压缩后的锻件宽度与高度之比小于2~2.5。

(2)圆截面坯料的拔长 用平砧拔长圆截面坯料,当压下量较小时,接触面较窄、较长时,沿横向阻力最小,所以金属横向流动多,轴向流动少,显然,拔长的效率很低。用平砧采用小压缩量拔长圆截面坯料时,不仅生产效率低,而且易在锻件内部产生纵向裂纹,如图10-13所示,分析原因如下。(https://www.xing528.com)

图10-12 表面折叠的形成过程

图10-13 平砧小压下量圆截面坯料的受力情况

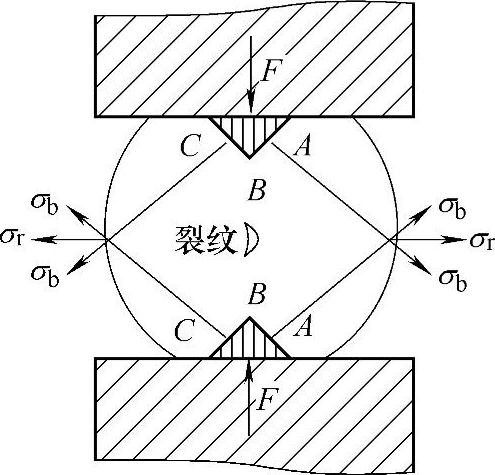

工具与金属接触时,首先是线接触,然后逐渐扩大,接触面附近的金属受到的压应力大,故这个区(ABC区)首先变形,但是ABC区块成为难变形区,其原因是,随着接触面的增加,工具的摩擦影响增大,而且温度降低较快,故变形抗力增加,因此,ABC区就好像一个刚性楔子。继续压缩时(Δh还不太大时),通过AB、BC面沿着与其垂直的方向,将应力σb传给坯料的其他部分,于是坯料中心部分便受到合应力σr的作用。从另一方面看,由于作用力在坯料中沿高度方向分散地分布,上、下端的压应力大,于是变形主要集中在上、下部分,且金属主要沿横向流动,结果对轴心部分金属产生附加拉应力。

上述分析的附加拉应力和合应力的方向是一致的,均对轴心部分产生拉应力,在此拉应力的作用下,使坯料中心部分原有的孔隙、微裂纹继续发展和扩大。当拉应力的数值大于金属当时的抗拉强度时,金属就开始破坏,产生纵向裂纹。

拉应力的数值与相对压下量Δh/h有关,当变形量较大时(Δh/h>30),难变形区的形状也改变了,相当于矩形断面坯料在平砧下拔长,轴心部分处于三向压应力状态。

因此,圆截面坯料用平砧直接由大圆到小圆的拔长是不合适的。为保证锻件的质量和提高拔长的效率,应当限制金属的横向流动和防止径向拉应力的出现,生产中常采用下面两种方法:

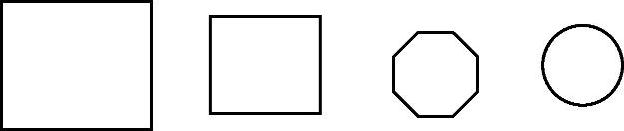

1)在平砧下拔长时,如图10-14所示,先将圆截面坯料压成矩形截面,再将矩形截面坯料拔长到一定尺寸,然后再压成八边形,最后压成圆形,其主要变形阶段是矩形截面坯料的拔长。

图10-14 平砧拔长圆截面坯料时截面变化过程

图10-15 型砧拔长

图10-16 芯轴拔长示意图

2)在型砧(或摔子)内进行拔长。它是利用工具的侧面压力限制金属的横向流动,迫使金属沿轴向伸长,如图10-15所示。在型砧内拔长与平砧相比可提高生产率20%~40%,在型砧(或摔子)内拔长时的应力状态可以防止内部纵向裂纹的产生。

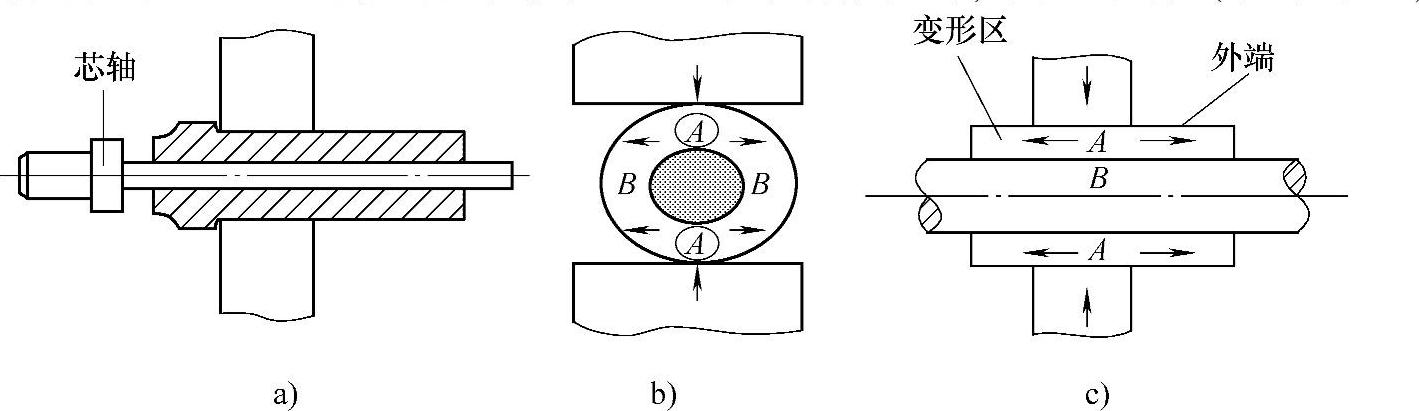

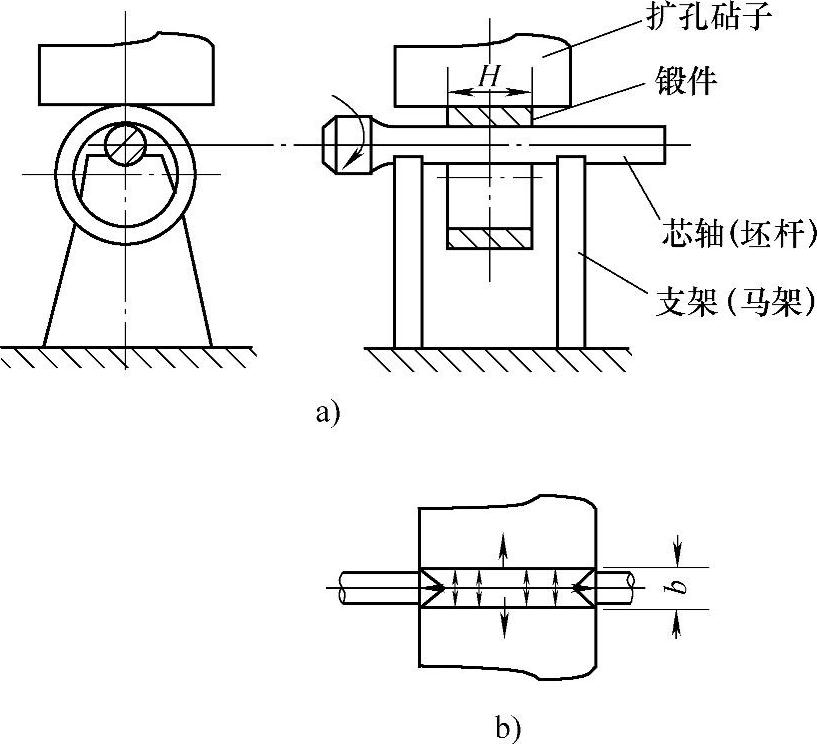

(3)空心件拔长 空心件拔长一般叫芯轴拔长。芯轴拔长是一种减小空心坯料外径(壁厚)而增加其长度的锻造工序,用于锻制长筒类锻件,如图10-16a所示。

芯轴上拔长与矩形截面坯料拔长一样,被上、下砧压缩的那一段金属是变形区,其左右两侧金属为外端。变形区又可分为A、B区,如图10-16b所示。A区是直接受力区,B区是间接受力区。B区的受力和变形主要是由A区的变形引起的。

1)在平砧上进行芯轴拔长时金属流动特点。A区金属沿轴向和切向流动,如图10-16b、c所示。A区金属轴向流动时,借助于外端的作用拉着B区金属一起伸长;而A区金属沿切向流动时,则受到外端的限制,因此,芯轴拔长时,外端对A区金属切向流动的限制愈强烈,愈有利于变形金属的轴向伸长;反之,则不利于变形区金属的轴向流动。如果没有外端存在时,则环形件(在平砧上)将被压成椭圆形,变成扩孔成形了。

2)拔长时外端的影响。外端对变形区金属切向流动限制的能力与空心件的相对壁厚(即空心件壁厚与芯轴直径的比值t/d)有关。t/d愈大时,限制的能力愈强。当t/d较小时,即外端对变形区切向流动限制的能力较小。为了提高拔长效率,可以将下平砧改为V形型砧,借助于工具的横向压力限制A区金属的切向流动。若t/d很小,可以把上、下砧都采用V形型砧。

图10-17 芯轴拔长时内壁金属的受力情况

3)空心件拔长过程中的主要质量问题是孔内壁裂纹(尤其是端部孔壁)和壁厚不均。孔壁裂纹产生的原因是:经一次压缩后内孔扩大,转一定角度再一次压缩时,由于孔壁与芯轴间有一定间隙,在孔壁与芯抽上、下端压靠之前,内壁金属由于弯曲作用,产生切向拉应力;如图10-17所示。另外,内孔壁长时间与芯轴接触,温度较低,塑性较差,当应力值或伸长率超过材料允许的指标时便产生裂纹。A区金属切向流动的越多,内孔增加越大时,越易产生孔壁裂纹。因此在平砧上拔长时,t/d越小(即孔壁愈薄)越易产生裂纹。采用V形型砧,可以减小孔壁裂纹产生的倾向。

因此,为提高拔长效率和防止孔壁产生裂纹,对于厚壁锻件(t/d>0.5),一般采用上平砧和下V形型砧;对于薄壁空心锻件(t/d≤0.5),上、下均采用V形型砧。

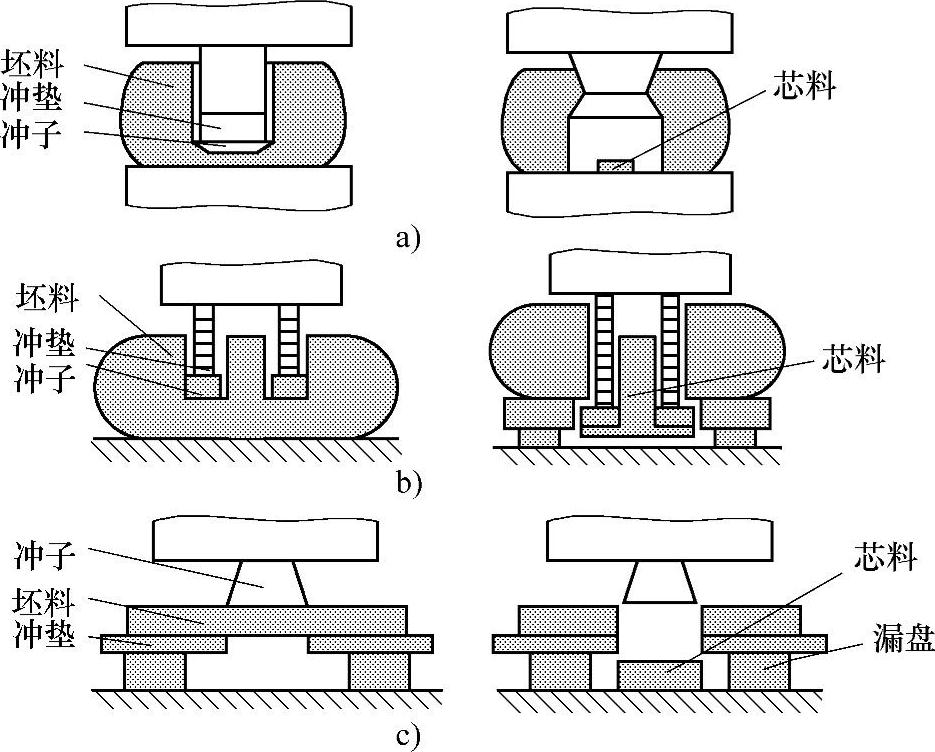

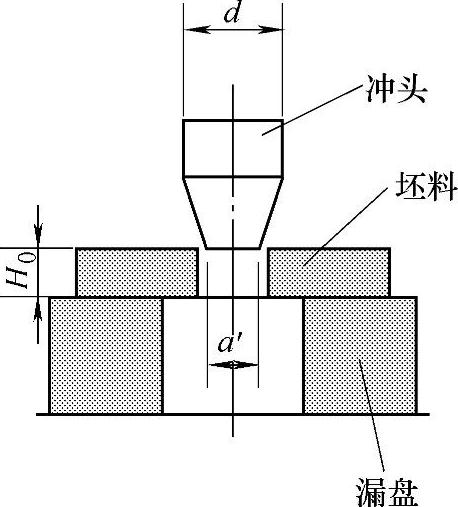

3.冲孔

在坯料上锻制出通孔或不通孔的工序叫作冲孔。冲孔工序常用于①锻件带有大于ϕ30mm以上的不通孔或通孔。②需要扩孔的锻件应预先冲出通孔。③需要拔长的空心件应预先冲出通孔。常用的冲孔方法有实心冲子冲孔、在垫环上冲孔、空心冲子冲孔三种。

实心冲子冲孔过程如图10-18a所示,冲到深为坯料高度的70%~80%时,将坯料翻转180°,再用冲子从另一面把孔冲穿,因此又叫双面冲孔。其优点是操作简单,芯料损失较少,主要用于孔径小(400~500mm)的锻件。空心冲子冲孔时,坯料的变形很小,但芯料的损失大,主要用于孔径在400mm以上的大锻件。垫环上冲孔时,坯料形态变化小,但芯料的损失大,这种方法只适合于高径比H0/D0<0.125的薄形锻件。冲孔是局部加载、整体受力、整体变形。将坯料分为直接受力区(A区)和间接受力区(B区)两部分,如图10-19所示。B区的受力主要是由A区的变形引起的。

A区和B区的应力应变特点:

图10-18 冲孔方法

a)实心冲子冲孔 b)空心冲子冲孔 c)垫环上冲孔

1)A区。A区金属的变形可看做是环形金属包围下的镦粗。A区金属被压缩后高度减小,横截面积增大,沿径向外流,但受到环壁的限制,故处于三向受压的应力状态。通常A区内的金属不是同时进入塑性状态的,在冲头端部下面的金属由于摩擦力的作用成为难变形区,当坯料较高时,由于沿加载方向受力面积逐渐扩大,应力的绝对值逐渐减小,造成的变形由上往下逐渐发展。随着冲头的下降,变形区也逐渐下移,如图10-19所示。由于是环形金属包围下的镦粗,故冲孔时的单位压力比自由镦粗时要大,环壁越厚,单位冲孔力也越大。单位冲孔力的公式为:

可见D/d越大,即环壁越厚时,单位冲孔力p也越大。

2)B区。B区的受力和变形主要是由于A区的变形引起的。由于作用力分散传递的影响,B区金属在轴向也受一定的压应力,越靠近A区其轴向压应力越大。冲孔时坯料的形状变化情况与D/d关系很大,如图10-20所示。一般有三种可能的情况:

D/d≤2~3时,拉缩现象严重,外径明显增大,如图10-20a所示。图10-19开式冲孔变形区分布D/d=3~5时,几乎没有拉缩现象,而外径仍有所增大,如图10-20b所示。D/d>5时,由于环壁较厚,扩径困难,多余金属挤向端面形成凸台,如图10-20c所示。

图10-20 冲孔时坯料形状变化的情况

坯料冲孔后的高度,总是小于或等于坯料原高度H0。随着总孔深度的增加,坯料高度将逐渐减小。但当超过某极限值后,坯料高度反而又增加,这是由于坯料底部产生翘底现象的缘故。D/d的值越小,拉缩现象越严重。这是由于A区的金属是同一连续整体,被压缩的A区金属必将拉着B区金属同时下移。这种作用的结果使上端面下凹,而高度减小。

综上所述,实心冲子冲孔时,坯料直径与孔径之比D/d应大于2.5~3,坯料高度要小于坯料直径,即H0<D0。坯料高度可按以下考虑

当D/d≥5时,取H0=H

当D/d<5时,取H0=(1.1~1.2)H

式中 H——冲孔后要求的高度;

H0——冲孔前坯料的高度。

4.扩孔

图10-21 冲子扩孔

减少空芯坯料壁厚而增加其内外径的锻造工序叫扩孔。扩孔工序用于锻造各种带孔锻件和圆环锻件。自由锻中,常用的扩孔方法有冲子扩孔、芯轴扩孔。

(1)冲子扩孔 如图10-21所示,冲子扩孔时,坯料径向受压应力,切向受拉应力,轴向受力很小。坯料尺寸的相应变化是壁厚减薄,内外径扩大,高度有较小变化。冲子扩孔所需的作用力可产生较大的径向分力,并在坯料内产生数值更大的切向拉应力。另外坯料处于异号应力状态,较易满足塑性条件。由于冲子扩孔时坯料切向受拉力,容易胀裂,故每次扩孔量不宜太大。

冲子扩孔时锻件的壁厚受多方面因素的影响,例如,坯料壁厚不等时,将首先在壁薄处变形;如原始壁厚相等,但坯料各处温度不同,则首先在温度较高处变形;如果坯料上某处有微裂纹等缺陷,则将在此处引起开裂。总之,冲子扩孔时,变形首先在薄弱处发生。因此,冲子扩孔时,如控制不当,可能引起壁厚差较大。但是如果正确利用上述因素的影响规律也可能获得良好的效果。例如,扩孔前将坯料的薄壁处沾水冷却一下,以提高此处的变形抗力,将有助于减小扩孔后的壁厚差。

扩孔前坯料的高度尺寸按式(10-4)计算

H0=1.05H (10-4)

式中 H0——扩孔前坯料高度;

H——锻件高度。

冲子扩孔适用于厚壁锻件(外径与内径之比D/d=1.7~2.5)的情况,锻件的厚度不能太小,必须保证H>0.125D,否则扩孔时会出现翻边变形。

(2)芯轴扩孔 如图10-22所示,芯轴扩孔时,变形区金属沿切向和宽度(高度)方向流动。这时除宽度(高度)方向的流动受到外端的限制外,切向的流动也受到限制(图10-22b)。外端变形区金属切向流动阻力的大小与相对壁厚(t/d)有关。t/d越大时,阻力也越大。

图10-22 芯轴扩孔及变形区

金属流动的特点:

芯轴扩孔时变形区金属主要沿切向流动。在扩孔的同时增大内、外径,其原因是:

1)变形区沿切向的长度远小于宽度(即锻件的高度)。

2)芯轴扩孔的锻件一般壁较薄,故外端对变形区金属切向流动的阻力远比宽度方向的小。

3)芯轴与锻件的接触面呈弧形,有利于金属沿切向流动。

因此,芯轴扩孔时锻件尺寸的变化是壁厚减薄,内外径扩大,宽度(高度)稍有增加。由于变形区金属受三向压应力,故不易产生裂纹破坏。因此,芯轴扩孔可以锻制薄壁的锻件。为保证壁厚均匀,锻件每次转动量和压缩量应尽可能一致。另外,为提高扩孔的效率,可以采用窄的上砧(b=100~150mm)。

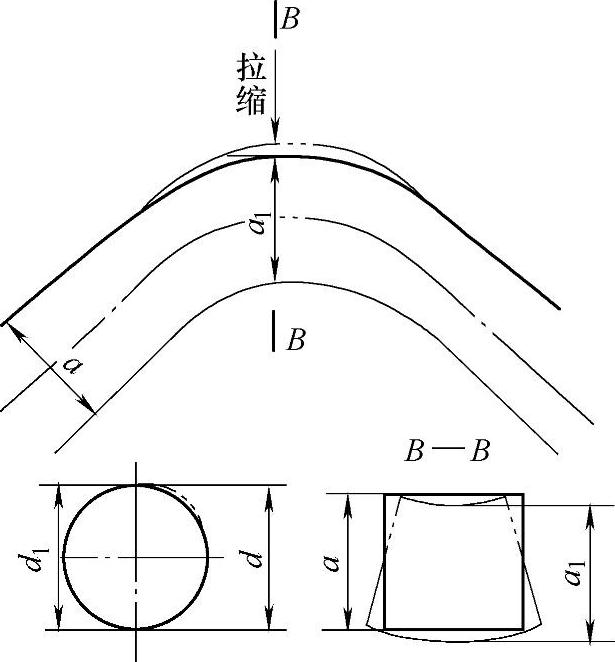

5.弯曲

将坯料弯成所规定外形的锻造工序称为弯曲,这种方法可用于锻造各种弯曲类锻件,如起重吊钩、弯曲轴杆等。

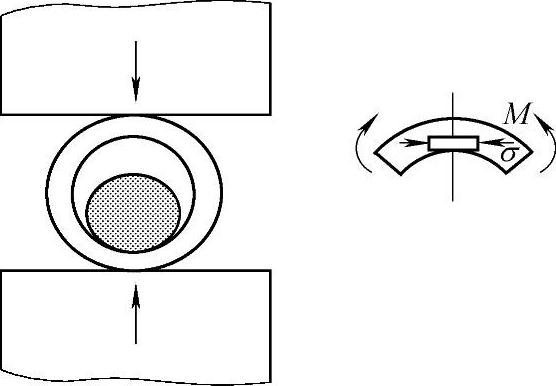

坯料在弯曲时,弯曲变形区的内侧金属受压缩,可能产生折叠,外侧金属受拉伸,容易引起裂纹。而且弯曲处坯料断面形状要发生畸变,如图10-23所示,断面面积减小,长度略有增加。弯曲半径越小,弯曲角度越大,上述现象则越严重。

由于弯曲具有上述变形特点。在确定坯料形状和尺寸时,考虑到弯曲变形区断面减小,一般坯料断面应比锻件断面稍大(增大10%~15%),锻时先将不弯曲部分拔长到锻件尺寸,然后再进行弯曲成形。此外,要求坯料加热均匀,最好仅加热弯曲段。

图10-23 弯曲时断面形状的畸变

当锻件有数处弯曲时,弯曲的次序一般是先弯端部,其次弯与直线相连接的地方,然后再弯其余的部分。

自由锻的基本工序还有错移、切割及扭转等,此处不再一一介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。