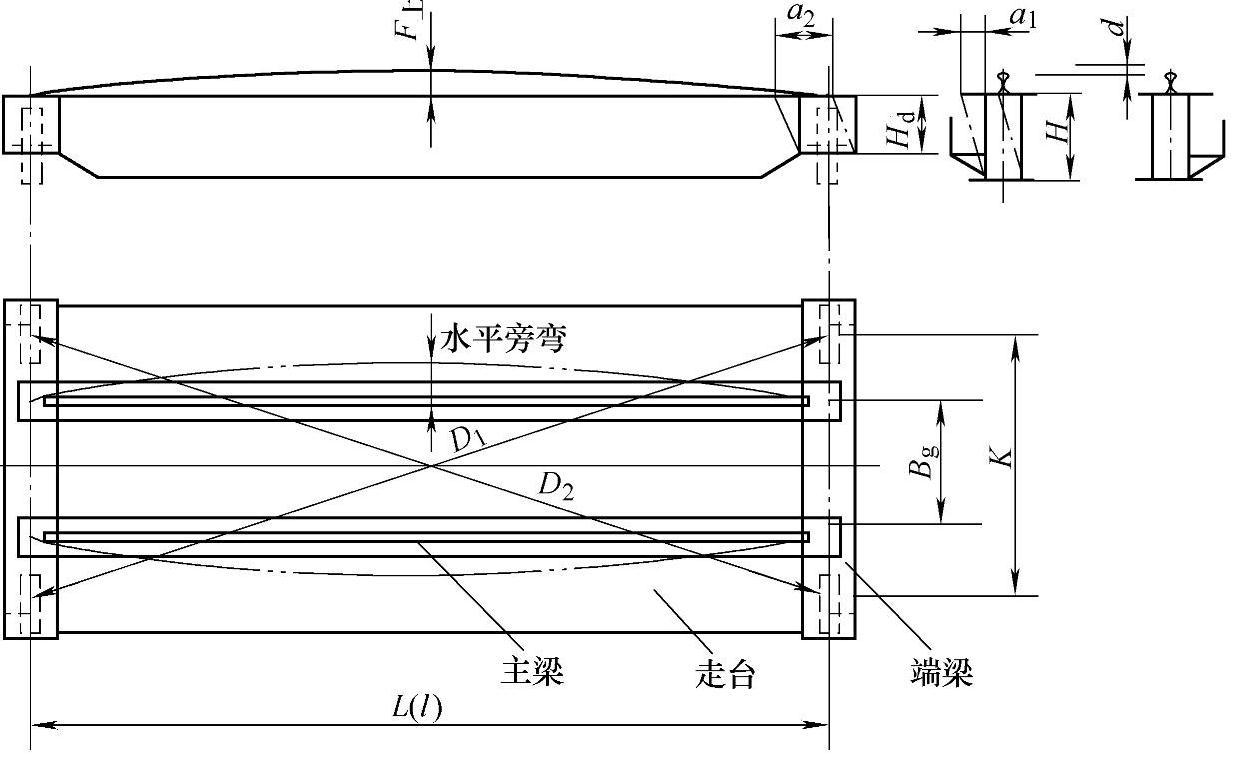

图9-11所示是截面为箱形结构主梁的桥式起重机,其端梁也是箱形结构。

图9-11 箱式结构桥式起重机桥架主要技术要求示意图

1-箱形结构桥架的主要技术要求

(1)桥架装配焊接的主要技术要求

2)跨度偏差(对于L(l)>19.5m):△L=±8mm。

3)对角线偏差:AD=D1-D2=±5mm。

4)主梁腹板倾斜度:a1<H/200。

5)小车轨道(主梁上表面)高低差:d<2mm。

6)小车轨距偏差(中心部位):Bg=5-7mm。

7)端梁倾斜(向内):a2<Hd/200,Hd为端梁高。

桥架最主要的受力元件是主梁。主梁的严格技术要求是保证桥架技术条件得到满足的前提,主梁的制造是桥架金属结构制造的关键。凶此,工艺分析应从主梁人手。

(2)梁的主要技术要求

1)上挠=L(l)/1000,或L(l)/700-L(l)/1000,即F上=L(l)/100-L(l)/1000,L(l)为起重机主梁的跨度。起重机主梁要有上拱度的原因是,当受载后,可抵消按主梁刚度条件产生的下挠变形,避免承载小车爬坡。

2)水平旁弯(向走台侧)=L(l)/1500~L(l)/2000,规定向走台侧旁弯的原因是:在制造桥架时,走台侧焊后有拉伸残余应力,当运输及使用过程中残余应力释放后,导致两主梁向内旁弯,且主梁在水平惯性载荷作用下,按刚度条件允许有一定侧向弯曲,两者叠加会造成过大侧弯变形。当两梁向内旁弯时,可能导致车轮子与轨道咬合,使起重机不能正常工作。

3)腹板波浪变形:受压区<0.7δf,受拉区<1.2δf。规定较低的波浪变形对于提高起重机的稳定性和寿命都是有利的。

4)上盖板水平度≤Bga/250,腹板垂直度≤H/200,Bga为盖板宽度,H为梁高。

2.工艺分析

焊接生产工艺分析要从保证上述技术条件入手。采取适当装焊工艺,上述桥架的主要技术条件是不难满足的。惟有主梁外形尺寸要求最难满足。由于主梁内部有大量加肋板,加肋板的焊缝分布上下不均,横加肋与下盖板又不焊接,而短加肋全部为连续角焊缝且都在水平中心线以上,因此,中心线以上焊缝数量多于中心线以下,这样极易造成主梁的下挠。由于主梁在未焊接走台件以前,焊缝对垂直中心线(y轴)左右对称,产生旁弯的可能性较小。故主梁上挠的要求是关键。分析并保证如何使下挠最小,并且能预制上挠和造成一定旁弯(在焊接走台件之前)则是制定工艺的主要依据。(https://www.xing528.com)

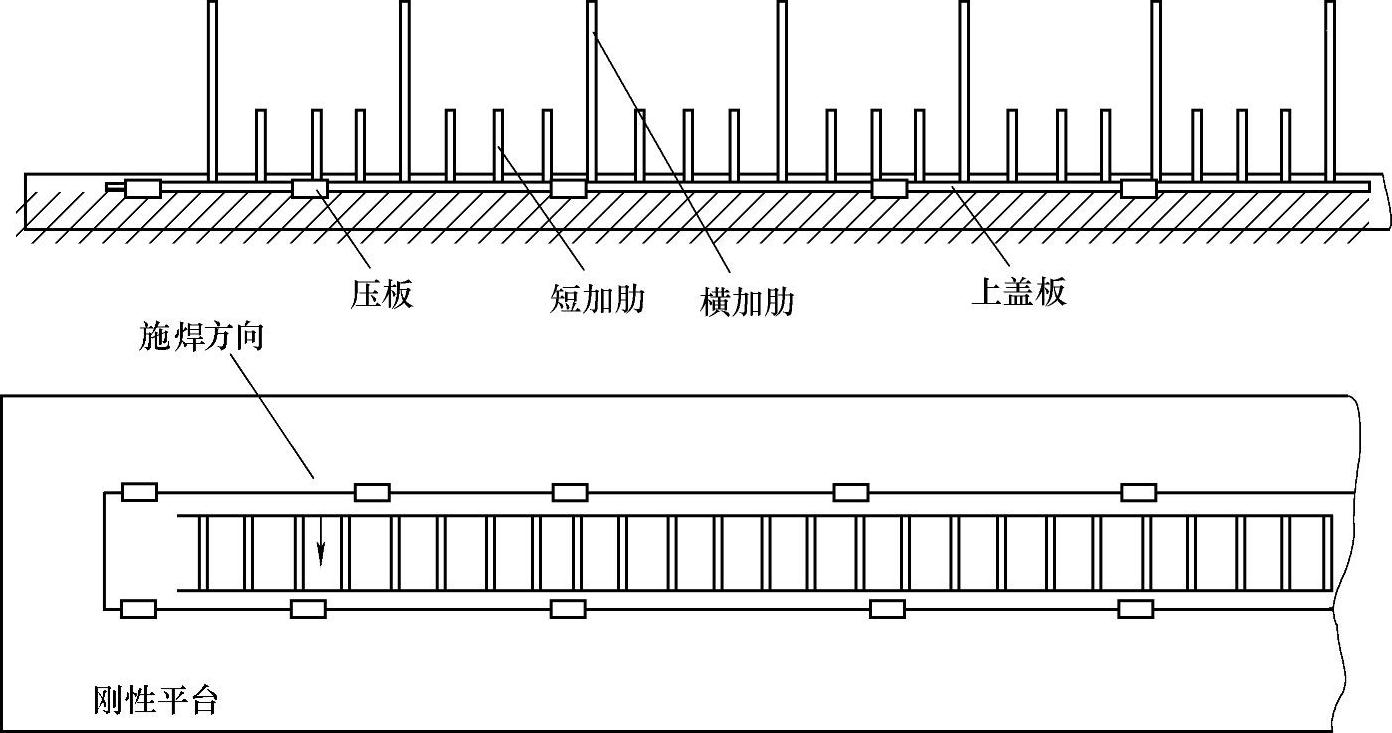

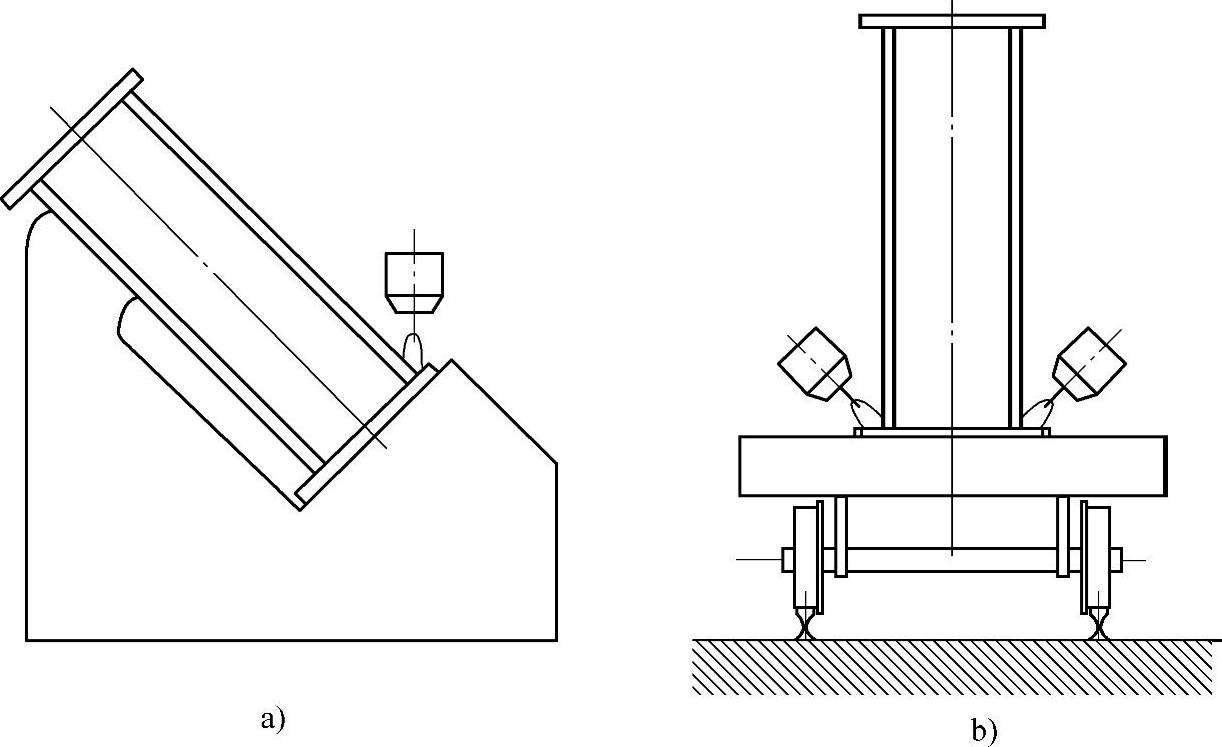

3.箱形结构桥架的装焊工艺

桥架主梁是由钢板拼焊而成的箱形结构。下料通常采用龙门剪床。较薄的板和以卷状供货的薄板要经过矫平机矫平后再剪切下料。腹板下料时,预制L/300~L/500的上挠,因为采用剪切,上挠腹板呈折线形。将剪切下料并且拼接好的上盖板置于平台上,并加压板固定,然后装配横加肋和短加肋,如图9-12所示。随后焊接这些肋板,焊接时都由一侧向另一侧施焊,以便造成所需要的旁弯。这种装焊方式是可能造成最严重下挠的大小肋板和上盖板的焊缝先行施焊,从而使焊后的变形只有盖板的收缩而不会产生挠曲。随后装配腹板,因为腹板有预制上挠,装配时需使盖板与腹板贴合严密后进行定位焊,形成没有下盖板的Π形梁,侧面朝下放置进行焊接腹板与肋板之间的焊缝,先集中焊接一侧,以造成向另一侧的旁弯。装配下盖板,在装配压紧力作用下预弯成所需形状(当预制挠度>14mm时,用油压机加载),由于加肋板的矩形形状公差控制,较容易控制盖板的倾斜度和腹板的垂直度,然后定位焊。控制上挠度要考虑到卸载后的回弹变形。由于腹板预制了较大的上挠,定位下盖板的压紧力使主梁上挠度减小,从而在腹板中造成拉应力,有利于防止波浪变形。最后焊接四条长的角焊缝。采用埋弧焊或二氧化碳气体保护自动焊,这些焊缝一般不要求焊透,但对于偏轨箱形梁的这类焊缝常常要求焊透。图9-13为角焊缝的两种焊接方式:船形焊时(图9-13a)主梁不动,靠焊接小车的移动完成焊接工作。根据经验,主梁支点距离约等于0.586L时,上挠最小。若采用平焊位置焊接(图9-13b),则主梁随小车移动,焊头固定不动。

图9-12 横加肋和短加肋的装配焊接

图9-13 主梁角焊缝的焊接

a)船形位焊角焊缝 b)平位焊角焊缝

主梁制成后,如有超出规定的挠曲变形,需进行修理。比较原始的办法是锤击和重压,通常在加热后进行。但应用最多的是用火焰矫形。火焰矫形加热温度一般不大于800℃。有些技术条件规定,不允许使用火焰矫正。以目前我国生产的起重量5t,跨度19.5m的主梁为例,采用上述工艺,外形控制条件如下:

1)腹板下料时,预制上挠60mm。

2)装焊成Π形梁,上挠减小10mm。

3)装配下盖板、调正梁的倾斜度,点固下盖板,上挠可减小10mm。

4)焊接四条角焊缝后,上挠回升5mm;故剩余的上挠为45mm。

5)焊接走台板的角钢,修理腹板过大的波浪变形使上挠下降5mm左右。故单根主梁在交验时,有上挠F上=40~45mm,符合工厂规定的合格标准42mm。

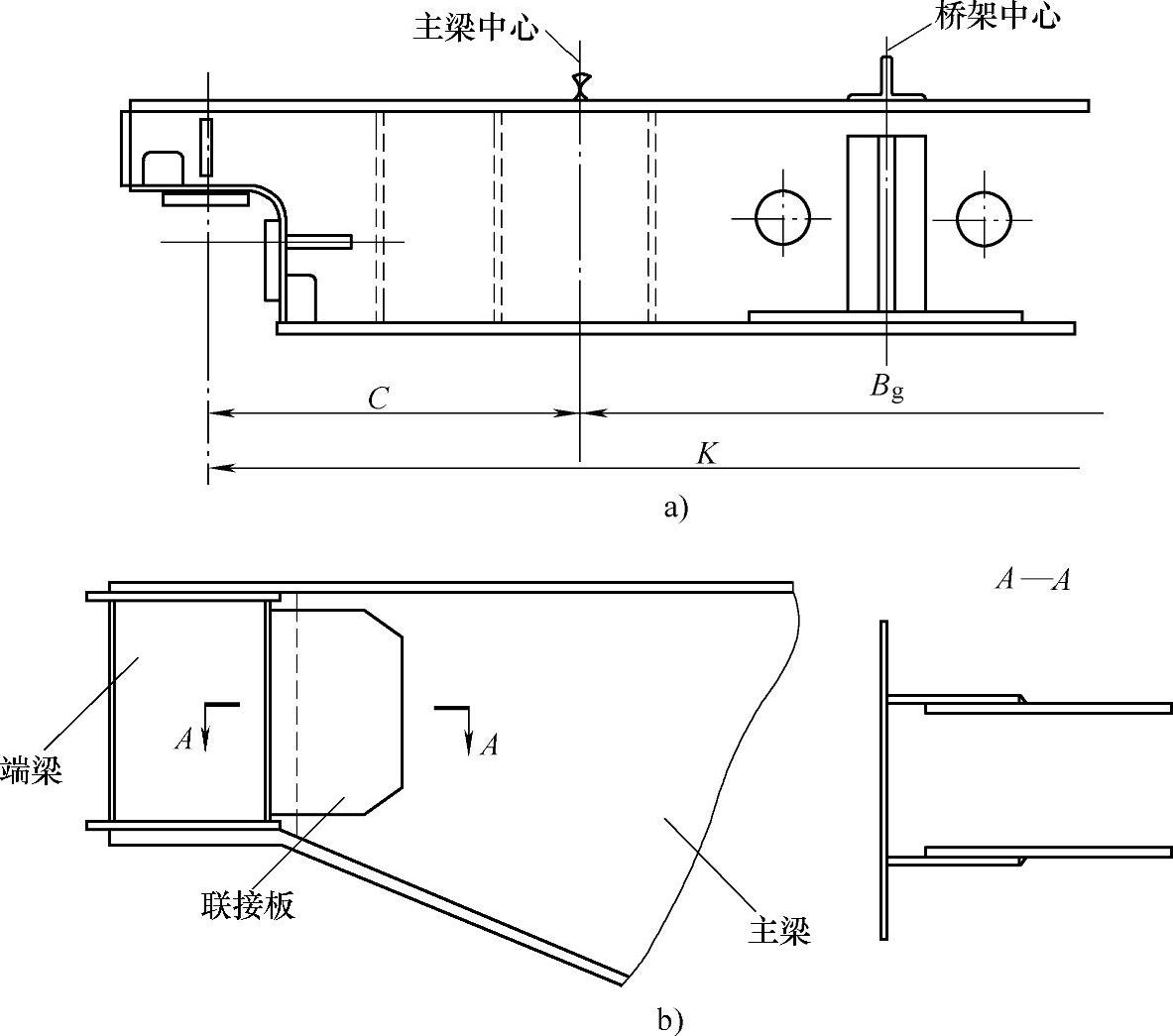

端梁的典型结构如图9-14a所示,图9-14b为主梁与端梁的连接图。端梁分为两段,中间用螺栓连接。当端梁较长,超过运输界限时也可将端梁分为三段,中间段不与主梁连接。满足端梁的技术要求比较容易,故工艺过程从略。

合格的主梁和端梁装配成桥架,一般装配次序如下:摆放主梁,调整水平、划线;端梁划线;往主梁上装配端梁,按划线找正,定位焊;焊接主、端梁焊缝及连接板焊缝;装配焊接走台件;装配小车轨道;检查并修理。

图9-14 端梁结构及主梁和端梁的连接

a)端梁结构 b)主梁与端梁的连接

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。