1.油罐车罐体主要技术要求

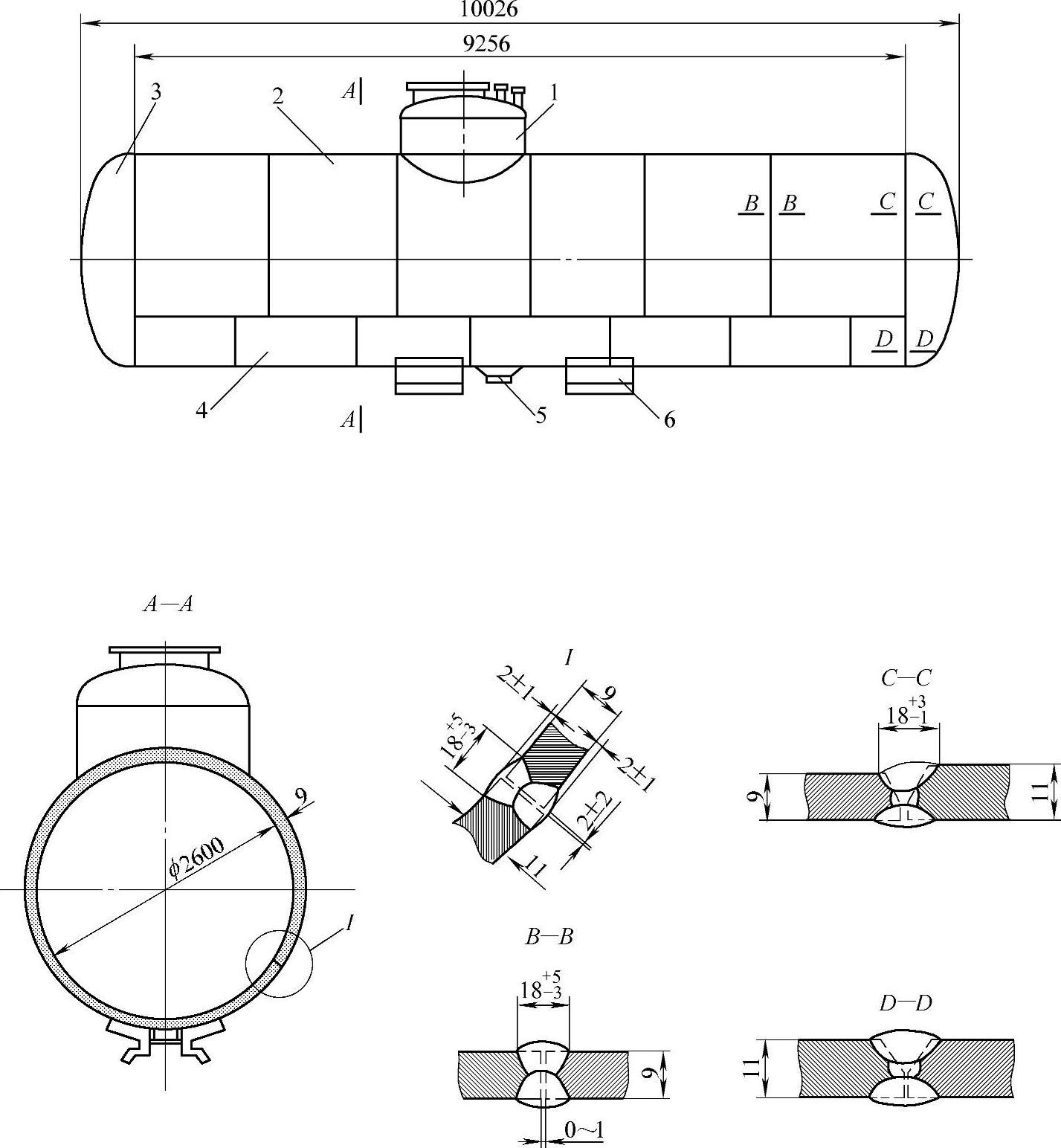

油罐车和运送酒精、水、酸及其他化学品的罐车结构一样,是由车体即油罐和一些附属装置构成的。底架是由中梁、端梁、枕梁等组成的一个框架结构。由于其载荷由卧在枕梁上槽托的油罐传递给枕梁下的心盘、转向架,故油罐车的底架比一般铁路车辆简单得多,它取消了横梁和中侧梁。由于油罐体的刚性很大,可以把车钩及缓冲装置焊在罐体上,形成无中梁罐车。油罐车的罐体为一卧式圆筒容器。图9-6所示是容积50 m3的油罐,内径为2.6m,总长10余米。如内径为2.8m,长度一样,则成为60m3罐体。美国和俄罗斯采用90m3和100m3罐车。

我国在20世纪60年代就已形成比较先进的油罐车焊接装配生产线。它分成罐体和底架两大部件。底架比一般车辆(如敞车和客车)简单,这里主要介绍罐体的制造工艺。

油罐车运行时如果漏油,可能造成列车起火,故焊接质量可靠是罐体生产的首要条件;其次为排油方便罐体应略有下挠,常用下挠量为+7mm~-10mm;对罐体圆度、周长及凹凸不均度等几何尺寸也都作了相应的规定。

2.工艺方案分析

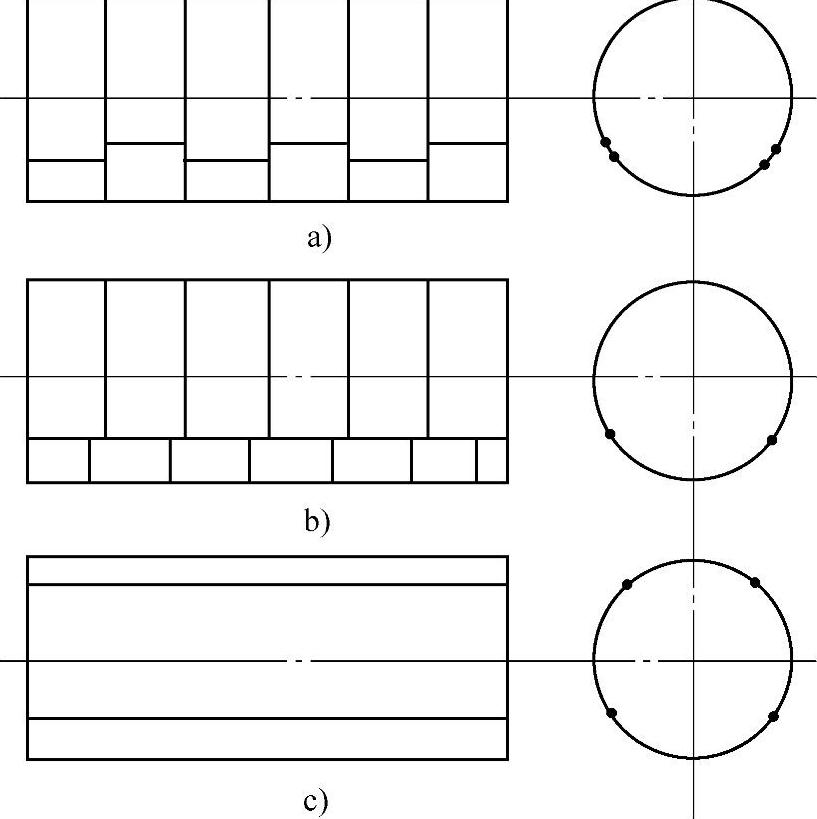

由罐体结构可见,罐体的装焊工艺过程可以采用以下三种方案:

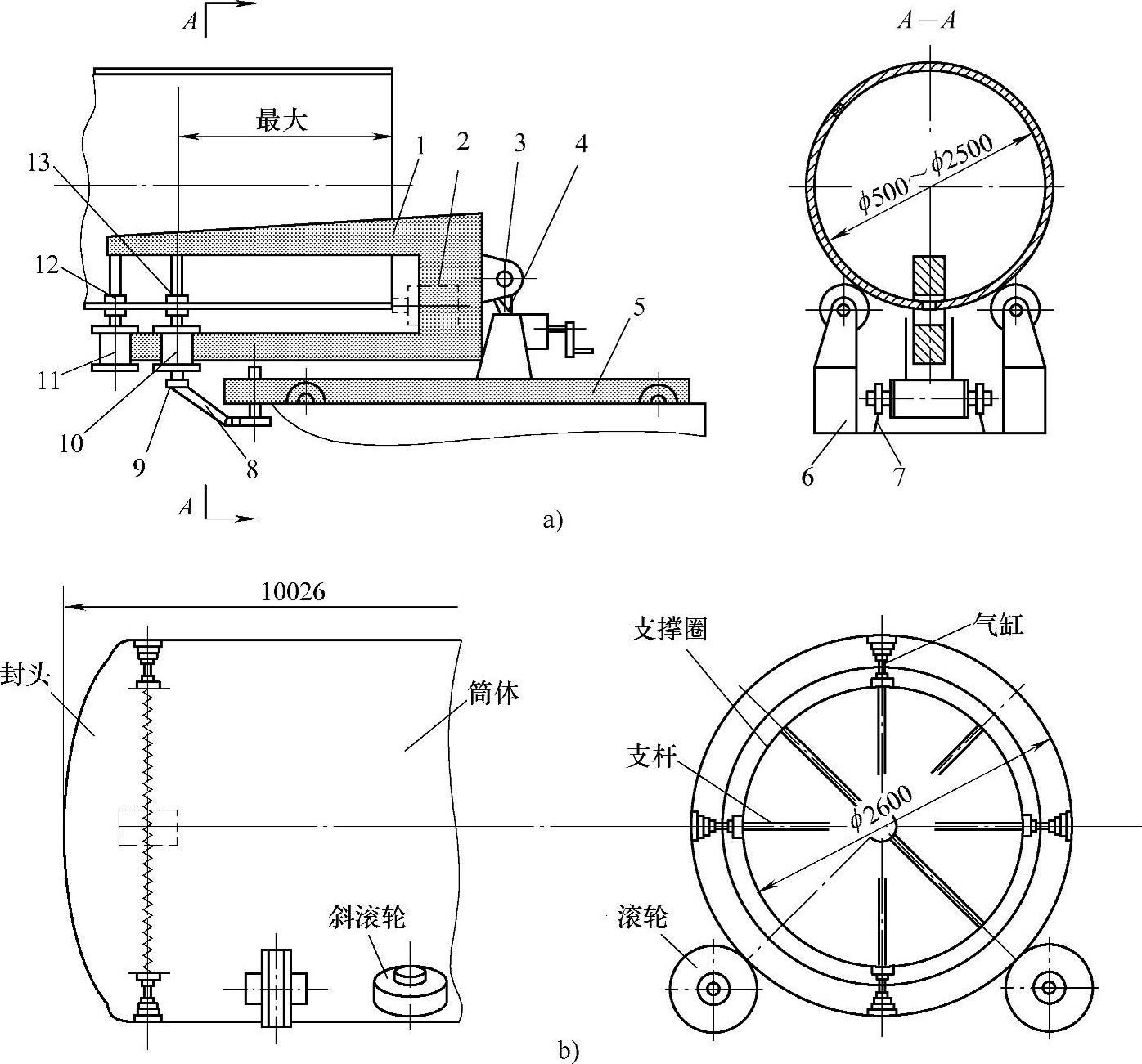

图9-6 油罐车罐体结构示意图

1—空气包 2—上板 3—端板 4—底板 5—聚油阀 6—罐体托板

方案一:由相同宽度的上板和底板拼接成筒节板,焊接纵缝、滚圆成形、装配时可令各纵缝错开,如图9-7a所示,装配点定位焊之后,可焊条电弧焊或埋弧焊焊接环缝。该方案中全部环缝皆为空间焊缝,且由于圆度及直径的差异会给装配焊接带来困难。这是常见圆筒容器装配焊接工艺,但不是最佳方案。

方案二:将上板和底板平板对接,拼焊全部焊缝,形成整个筒体板幅,然后滚圆并焊接最后一条纵缝,如图9-7b所示。为保证罐筒下挠,有两种办法:第一是将底板件预先滚圆,在留有挠度的专用夹具上装配瓦片状底板件,使底板有预留下挠,然后与拼成板幅并滚圆后的上板部件装配,焊接底板环缝,再焊接两条纵缝;另一办法是在预先拼接并滚圆的上板与底板装配时,在罐体内部用液压千斤顶强制造成下挠。这两种方法都可行,也已分别被采用。

方案三:由数块纵向上板与一块纵向底板进行平板对接,焊若干条纵缝,图9-7c所示为4条纵缝,形成整个筒体板幅,再滚圆,最后焊接一条纵缝。该方案最为先进,但需要特宽、特长的钢板。该方案可减少约70m长的焊缝。但供应这种钢板有一定的困难。

上述方案中要求预制下挠的原因是,当制成平直罐体(底板环缝尚未焊接)后,焊接环缝、纵缝及零部件(大多在罐体下部)等都会造成上挠,不预制下挠则难以保证达到要求。根据上面的分析及现有条件,宜采用第二方案。

图9-7 罐体装配方案示意图

3.装配焊接工艺

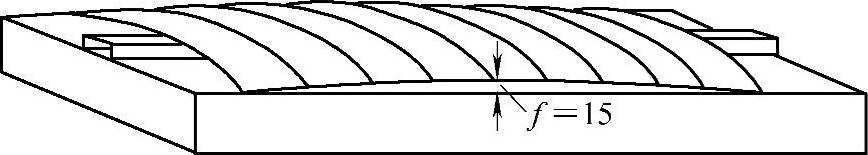

图9-8 卷板在胎具上的装配简图

(1)上板拼接工艺 包括小张板装配焊接,上板拼接装配,用埋弧焊焊接正面,然后在大型双柱式翻转机上翻转工件并焊接另一面,最后在大型弯板机上滚圆。

(2)底板装配工艺 将下料并刨边的底板条滚圆,在如图9-8所示的装配

胎具上进行装配并进行定位焊。

(3)罐筒的装配焊接将滚圆合格的上板和装配好的底板部件装配成罐筒,清理焊口后,在焊剂垫上用埋弧焊焊接底板内环缝,然后焊外环缝;在纵向焊剂垫上用埋弧焊焊接罐筒内纵缝,再焊接外纵缝;装配焊接大小肋板,火焰切割罐筒上各孔(如排油孔、空气包处的人孔等),并进行质量检验。装配一侧的封头,在焊剂垫上用埋弧焊焊接内环缝;再装配另一封头,用焊条电弧焊焊接其内环缝,外部清根后用埋弧焊焊接两条外环缝。(https://www.xing528.com)

(4)空气包的装配焊接 冲压成形的包盖(封头)与拼焊滚圆合格的包体装配,用焊条电弧焊焊接环焊缝;用样板切割空气包上的孔、包体曲线;然后装配,用焊条电弧焊焊接零部件,如人孔座、安全阀座、空气人孔座等。

(5)焊成罐体 将装配焊接好且检验合格的罐筒装配焊接罐体托、排油阀和空气包,以及内外人梯、走台架。经水压试验合格的罐体进行加温套的装配焊接(粘油罐车)。

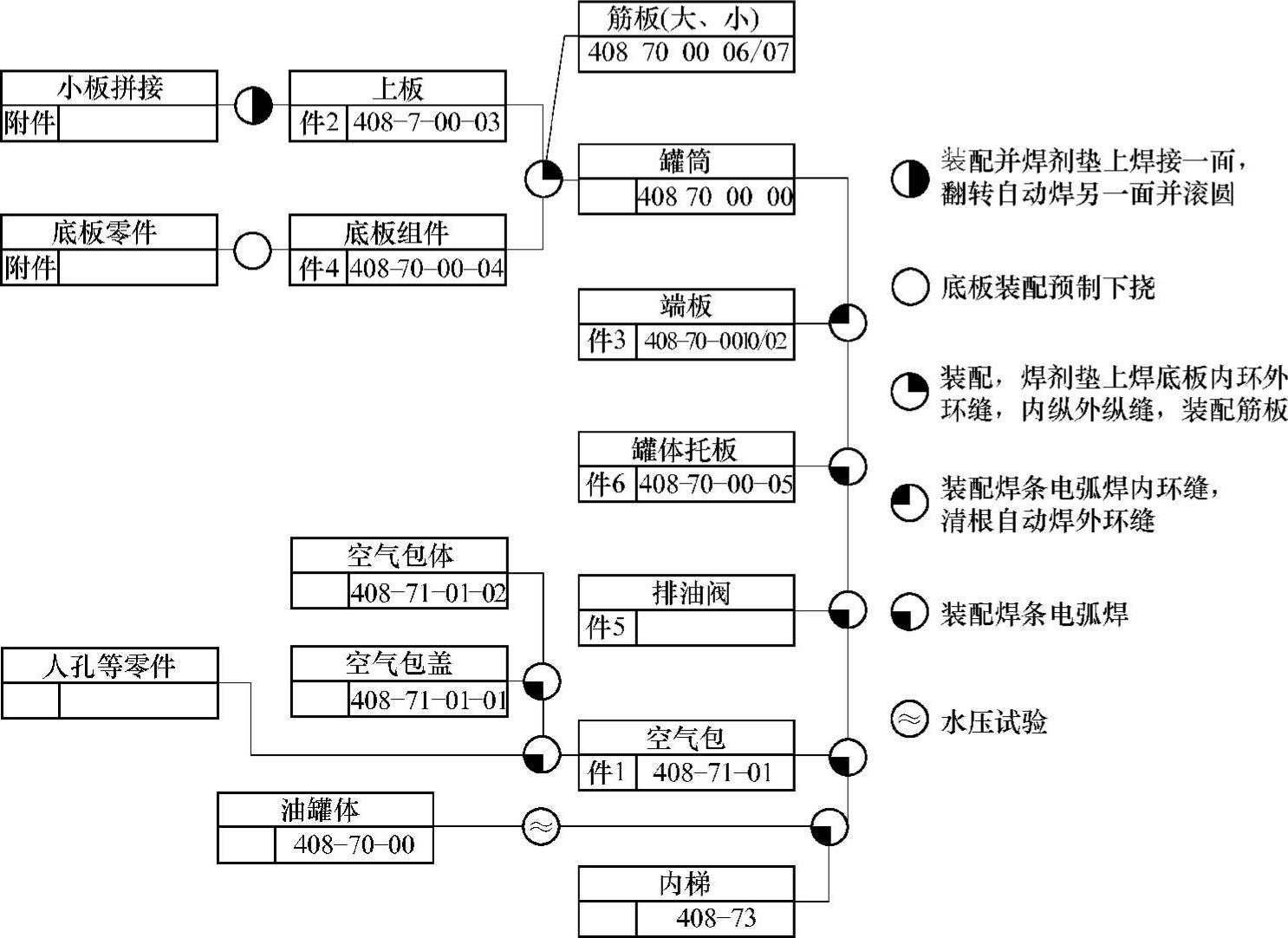

典型的罐车罐体工艺技术路线图如图9-9所示。按此工艺制造,为达到技术条件的要求并能提高生产率,采取的主要措施如下:

1)底板在专用的胎具(图9-8)上装配,以保证下挠量的要求。

2)装配筒体时利用工艺板卡来保证周长在8220~8230mm之间,全长凹凸≤15mm,300mm长度之内凹凸≤2mm。

3)在筒体内设内圆支撑后焊接,保证下挠。

4)焊缝全部采用双面焊,其中大部分采用埋弧焊,在焊熔剂垫上施焊,少部分采用焊条电弧焊,如端板内环缝。

5)焊接环缝时采用滚轮支座焊件变位机械,焊接外环缝及外纵缝时采用悬臂式焊机变位机械。

图9-9 罐体工艺技术路线图

6)拼接上板时,采用回转架可取下的双柱式焊接翻转机翻转工件。其翻转过程是:用起重机将回转架吊到在焊剂垫上已焊完正面焊缝的上板幅上方,用四周的夹具将两者固定,吊运到有地坑的翻转机支座上,翻转机翻转,使焊件反面向上,进行埋弧焊后,运往大型弯板机滚圆成形。

7)为上板滚圆设计10m宽的大型弯板机。

8)装配端板使用压紧钢箍,保证接口平齐、错边在规定范围之内。

9)罐体托板、聚油窝、排油阀等零件使用专门的定位器装配,能保证几何位置及尺寸准确。

还应指出,罐筒环缝及端板与罐筒之间焊缝装配效率较低。如采用图9-10所示的装置,可提高生产效率、改善装配质量。用图9-10a所示的装置装配环缝,待装配筒节(最大宽度达3.5m)支承在滚轮支座6上,装置小车5沿滚道7送进。弓形臂上有两个支点12、13,液压缸11与支点12夹紧第一筒节,液压缸10与支点13对平接头坡口。液压缸2使待装筒节靠近第一筒节。推杆4确定弓形臂1在垂直平面内位置,弓形臂还可绕轴3转动,调整间隙合适后进行定位焊。图9-10b所示是用筒内均布的若干个气缸对平筒体和端板的接头。这

图9-10 罐筒环缝及封头装配焊接示意图

a)环缝装配装置 b)装配封头装置

种气动夹具对于装配油罐体及其他类似的中、小壁厚圆筒容器是很有效的方法。

目前国内已有相当数量的螺旋管焊接生产线,在该线上将卷成卷的板料展开、校平、两边切边、呈螺旋送进、焊接、切断成管。与该方式相同的,专用于制造圆筒容器筒体的螺旋焊接生产线在国内一些厂家已建立起来,机械化程度较高,质量较好,亦可采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。