焊接机器人(焊接机器人系统的简称)是从事焊接(包括切割与喷涂)的工业机器人。为了适应不同的用途,机器人最后一个轴(如腕扭转⑥)的机械接口,通常是一个连接法兰,可接装不同工具或称末端执行器。焊接机器人就是在工业机器人的末轴法兰装接焊钳或焊(割)枪的,使之能进行焊接、切割或热喷涂,完成焊接作业任务的典型机电一体化产品,也是自动化焊装生产线中的基本单元,还经常与其他设备一起组成机器人柔性作业系统,如弧焊机器人工作站。典型的使用是点焊机器人、弧焊机器人、激光焊机器人和搅拌摩擦焊机器人等。

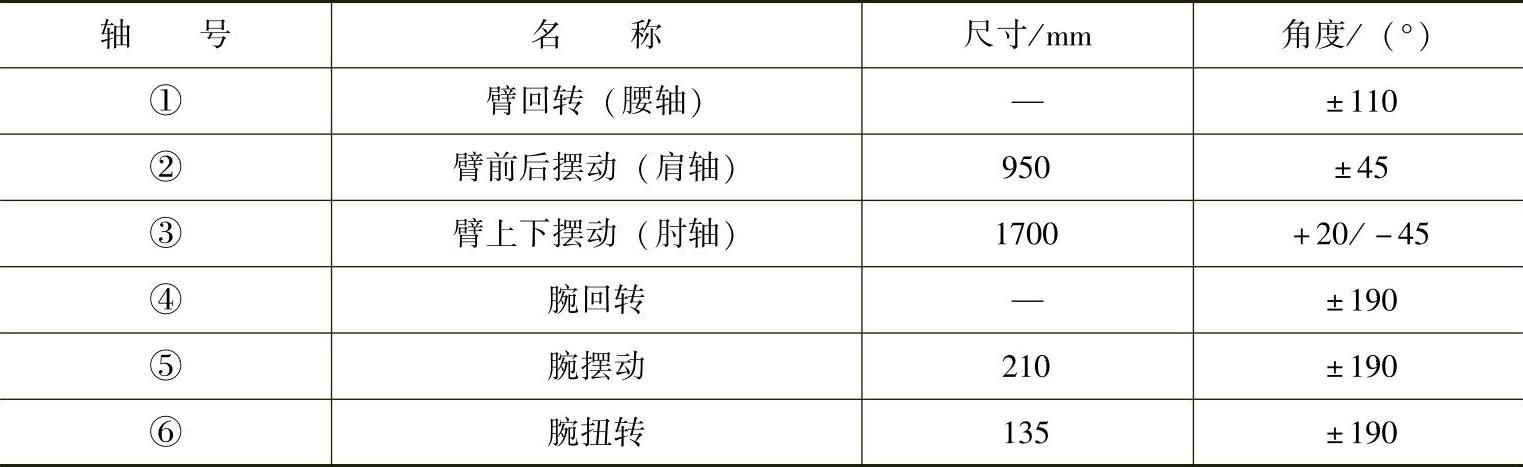

表8-5 六轴关节型工业机器人工作空间各轴运动范围数据表

1.焊接机器人的组成

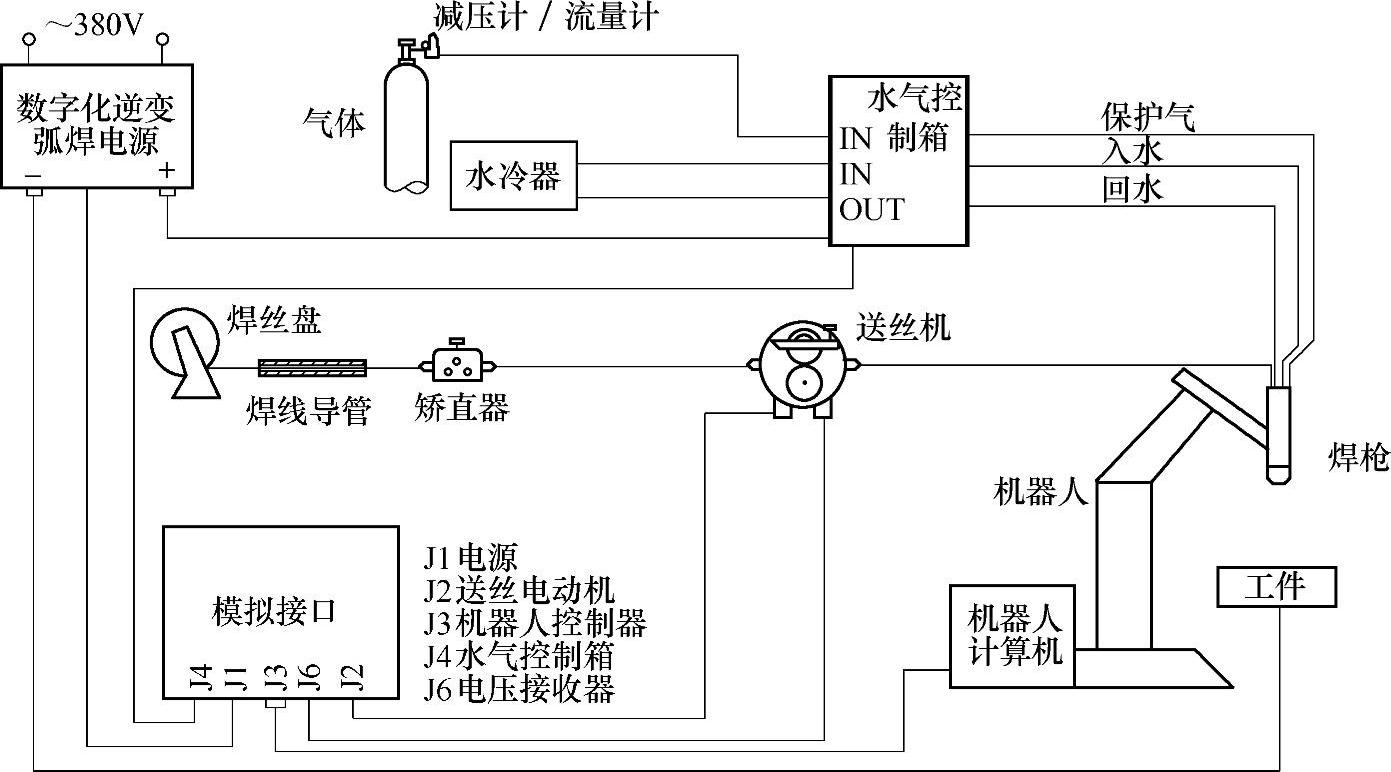

焊接机器人主要包括机器人和焊接设备两部分。机器人由机器人本体和控制柜(硬件及软件)组成。而焊接装备,以弧焊及点焊为例,则由焊接电源(包括其控制系统)、送丝机(弧焊)、焊枪(钳)等部分组成。对于智能机器人还应有传感系统,如激光或摄像传感器及其控制装置等。弧焊机器人或点焊机器人的基本组成如图8-28所示。

2.焊接机器人的主要结构形式及性能

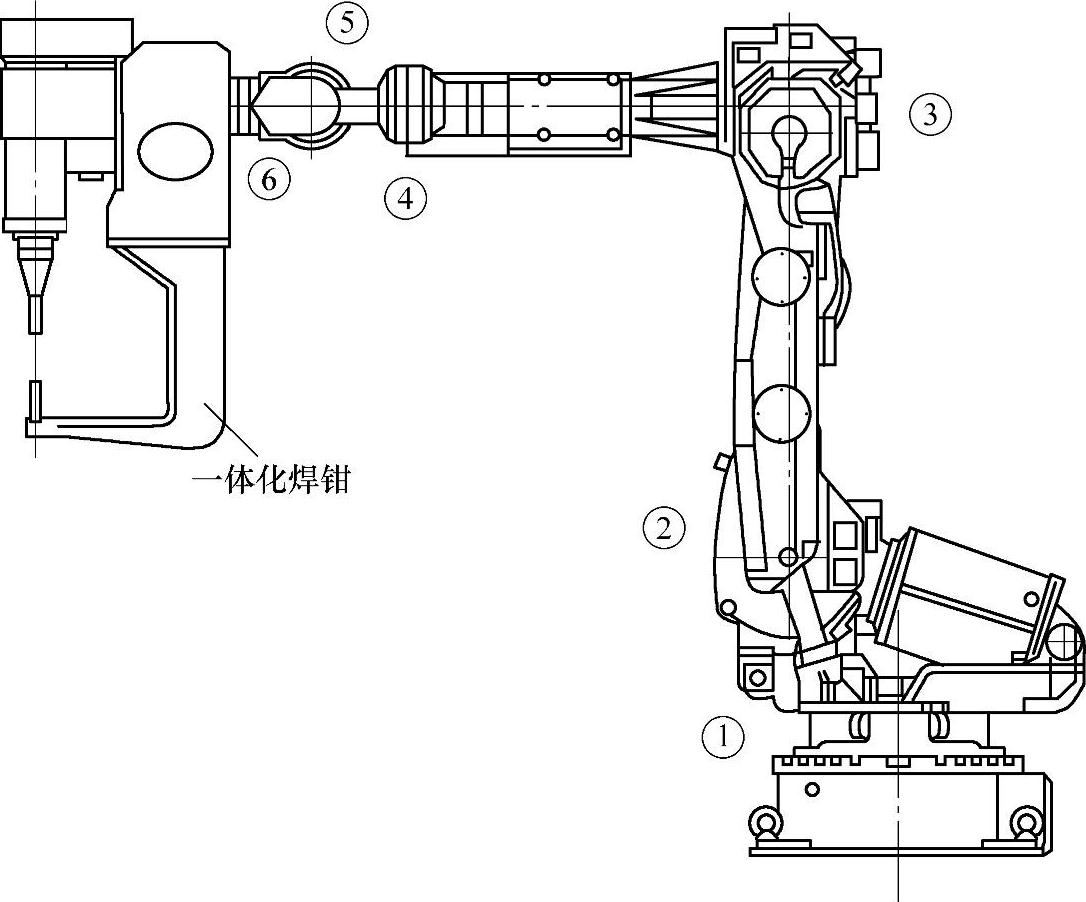

世界各国生产的焊接用机器人基本上都属关节式机器人,绝大部分有6个轴。图8-27中,①、②、③轴可将末端工具送到不同的空间位置,而④、⑤、⑥轴解决工具姿态的不同要求。焊接机器人本体的机械结构主要有两种形式:一种为平行四边形结构,一种为侧置式(摆式)结构。侧置式(摆式)结构的主要优点是上、下臂的活动范围大,使机器人的工作空间几乎能达一个球体。因此,这种机器人可倒挂在机架上工作,以节省占地面积,方便地面物件的流动。但是这种侧置式机器人的②、③轴为悬臂结构,降低了机器人的刚度,一般适用于负载较小的场合,主要用于电弧焊、切割或喷涂。平行四边形机器人的上臂是通过一根拉杆驱动的。拉杆与下臂组成一个平行四边形的两条边,故而得名。早期开发的平行四边形机器人工作空间比较小(局限于机器人的前部),难以倒挂工作。但20世纪80年代后期以来开发的新型平行四边形机器人,已能把工作空间扩大到机器人的顶部、背部及底部,又没有侧置式机器人的刚度问题,从而得到普遍的重视。这种结构不仅适合于轻型也适合于重型机器人。近年来点焊用机器人(负载100~150kg)大多选用平行四边形结构形式的机器人。

图8-28 典型焊接机器人系统连接图

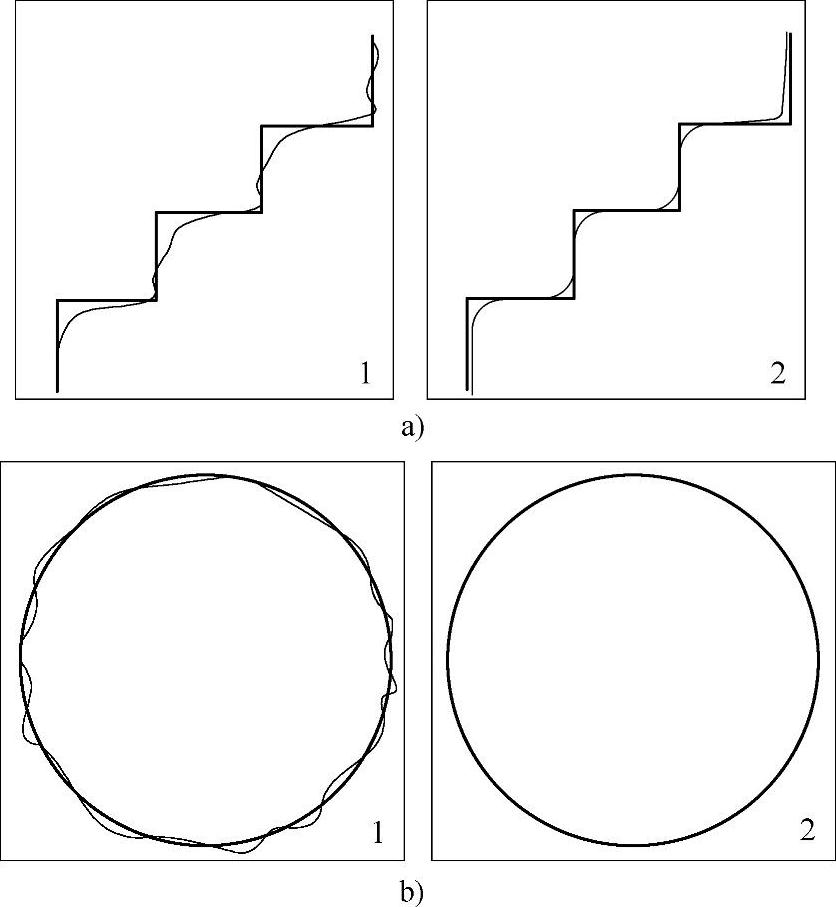

图8-29 有无自动优化路径功能的机器人其运动轨迹的对比度

a)焊速v=450mm/min b)焊速v=150mm/min

1—无优化功能 2—有优化功能

上述两种机器人的各轴都是作回转运动,故采用伺服电动机通过摆线针轮(RV)减速器(①~③轴)及谐波减速器(①~⑥轴)驱动。在20世纪80年代中期以前,对于电驱动的机器人都是用直流伺服电动机,而20世纪80年代后期以来,各国先后改用交流伺服电动机。由于交流电动机没有碳刷问题,动特性好,使新型机器人不仅故障率低,而且免维修时间大为增长,加(减)速度也快。一些负载16kg以下的新的轻型机器人其工具中心点(TCP)的最高运动速度可达3m/s以上,定位准确,振动小。同时,机器人的控制柜也改用32位的微机和新的算法,使之具有自行优化路径的功能,运行轨迹更加贴近示教的轨迹,如图8-29所示。

3.点焊机器人的基本功能和特点

(1)点焊机器人的基本功能 电阻点焊对所用的机器人的要求不是很高。因为点焊只需点位控制,至于焊钳在点与点之间的移动轨迹没有严格要求。这也是机器人最早只能用于点焊的原因。点焊用机器人不仅要求有足够的负载能力,而且在点与点之间移位时速度也要快捷,动作要平稳,定位要准确,以提高工作效率。点焊机器人需要多大的负载能力,取决于所用的焊钳形式。对于使用与焊接变压器分离的焊钳(焊接变压器固定在工作现场),机器人具有30~45kg负载能力就足够了。但是,这种焊钳的不足是:一方面由于二次电缆线较长,电能损耗大,不利于机器人将焊钳伸入工件内部焊接;另一方面电缆线随机器人运动会不停地摆动,电缆的损坏较快,也不安全。因此,目前逐渐增多采用一体式焊钳(图8-30)。这种焊钳与焊接变压器连接在一起,电缆线很短,但总的质量增加了,在70kg左右。考虑到机器人要有足够的负载能力,能以较大的加速度移动,一般都选用100~150kg负载的重型机器人。为了适应连续点焊时焊钳短距离快速移位的要求,新的重型机器人增加了可在0.3s内完成50mm位移的功能。这对电动机的性能、微机运算速度和算法都提出更高的要求。

(https://www.xing528.com)

(https://www.xing528.com)

图8-30 点焊机器人结构图

(2)点焊机器人的焊接装备 点焊机器人的焊接装备,由于采用了一体化焊钳,焊接变压器装在焊钳后面,所以变压器必须尽量小型化。对于容量较小的变压器可以用50Hz工频交流,而对于容量较大的变压器,采用逆变技术把50Hz工频交流变为600~700Hz交流,使变压器的体积减少、减轻。变压后可以直接用600~700Hz交流电焊接,也可以再进行二次整流,用直流电焊接。

焊接参数(主要有焊接电流、通电时间、加力时间等)由定时器调节。新型定时器已经微机化,因此机器人控制柜可以直接控制定时器,无需另配接口。点焊机器人的焊钳,通常用气动的焊钳,气动焊钳两个电极之间的开口度一般只有两级冲程,而且电极压力一旦调定后是不能随意变化的。近年来出现一种新的电伺服点焊钳,焊钳的张开和闭合由伺服电动机驱动,码盘反馈,使这种焊钳的张开度可以根据实际需要任意选定并预置,而且电极间的压紧力也可以无级调节。这种新的电伺服点焊钳具有以下优点:①每个焊点的焊接周期可大幅度降低,因为焊钳的张开程度是由机器人精确控制的,机器人在点与点之间的移动时,焊钳就可以开始闭合,而焊完一点后,焊钳一边张开,机器人就可以一边位移,不必等机器人到位后焊钳才闭合或焊钳完全张开后机器人再移动;②焊钳张开度可以根据工件的情况任意调整,只要不发生碰撞或干涉,尽可能减少张开度,以节省焊钳开合所占的时间;③焊钳闭合加压时,不仅压力大小可以调节,而且在闭合时两电极是轻轻闭合,减少撞击变形和噪声。

4.弧焊机器人的特点

(1)弧焊用机器人的基本功能 弧焊过程比点焊过程要复杂得多,工具中心点(TCP),也就是焊丝端头的运动轨迹、焊枪姿态、焊接参数都要求精确控制。所以,弧焊用机器人除了前面所述的一般功能外,还必须具备一些适合弧焊要求的功能。

虽然从理论上讲,有5个轴的机器人就可以用于电弧焊,但是对复杂形状的焊缝,用5个轴的机器人会有困难。因此,除非焊缝比较简单,否则应尽量选用6轴机器人。

弧焊机器人除前面提及的在作“之”字形拐角焊或小直径圆焊缝焊接时,其轨迹应能贴近示教的轨迹之外,还应具备不同摆动样式的软件功能,供编程时选用,以便作摆动焊,而且摆动在每一周期中的停顿点处,机器人也应自动停止向前运动,以满足工艺要求。此外,还应有接触寻位、自动寻找焊缝起点位置、电弧跟踪及自动再引弧功能等。

(2)弧焊机器人用的焊接设备 弧焊机器人多采用气体保护焊方法(MIG、MAG、TIG),通常的晶闸管式、逆变式、波形控制式、脉冲或非脉冲式等的焊接电源都可以装到机器人上作电弧焊。由于机器人控制柜采用数字控制,而焊接电源多为模拟控制,所以需要在焊接电源与控制柜之间加一个接口。近年来,国外机器人生产厂都有自己特定的配套焊接设备,这些焊接设备内已经装入了相应的接口板。所以在弧焊机器人系统中并没有附加接口箱。近年来,已经研发出的新型逆变式数字弧焊电源可以简化弧焊机器人系统。应该指出,在弧焊机器人工作周期中电弧时间所占的比例较大,因此在选择焊接电源时,一般应按100%的持续率来确定其容量。

送丝机构可以装在机器人的上臂上,也可以放在机器人之外,前者焊枪到送丝机之间的软管较短,有利于保持送丝的稳定性,而后者软管校长,当机器人把焊枪送到某些位置,使软管处于多弯曲状态,会严重影响送丝稳定性而使焊接质量下降。所以送丝机的安装方式一定要考虑保证送丝稳定性的问题。使用粉末作为焊接材料的焊接方法,如粉末等离子弧焊,没有这样的问题,尤其是在焊接狭窄间隙组合件焊接时(如自行车车架的焊接),该法得到了成功的应用。

5.TCP(tool center point工具中心点)自动校零技术

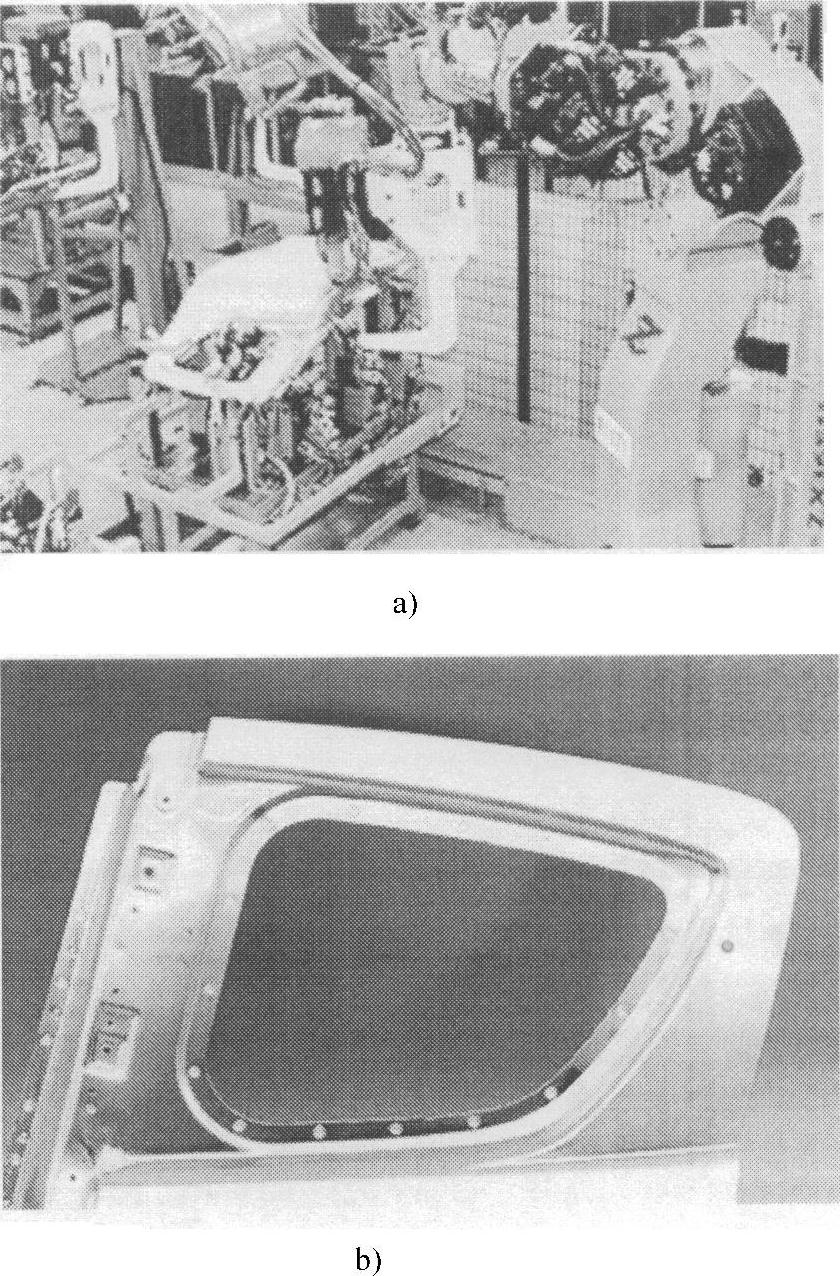

图8-31 FSW点焊机器人系统及其焊接产品

a)机器人焊接工作站 b)焊接的轿车车门

焊接机器人的工具中心点就是焊枪上焊丝的端点,因此TCP的零位精度直接影响着焊接质量的稳定性。但在实际生产中不可避免会发生焊枪与夹具之间的碰撞等不可预见性因素,导致TCP位置偏离。通常的做法是利用手动进行机器人TCP校零,但一般全过程需要30min才能完成,影响生产效率。TCP自动校零是用在机器人焊接中的一项新技术,它的硬件设施是由一梯形固定支座和一组激光传感器组成。当焊枪以不同姿态经过TCP支座时,激光传感器都将记录下的数据传递到CPU与最初设定值进行比较与计算。当TCP发生偏离时,机器人会自动运行校零程序,对每根轴的角度进行调整,并在最少的时间内恢复TCP零位。

另外,最新的焊接工艺方法与焊接机器人的配合使用使两者都得到了快速发展,如使用机器人进行高速双丝气体保护焊接;操纵激光-MIG焊枪灵活焊接各类复杂的结构以及操纵搅拌摩擦焊进行铝合金汽车门点焊等,如图8-31所示。新的焊接技术大量使用了机器人,同时各种焊接机器人的成功应用也极大地促进了焊接生产工艺水平的提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。