能够根据工艺需要,灵活改变焊件的空间位向或位置,为操作创造有利施焊条件的机械统称为焊件变位机械。这类机械因焊件的结构形状、类型及工艺要求不同可灵活设计制作或选用。其中常见的形式有:焊接回转台、焊接翻转机、焊接变位机、焊接滚轮架。

1.焊接回转台

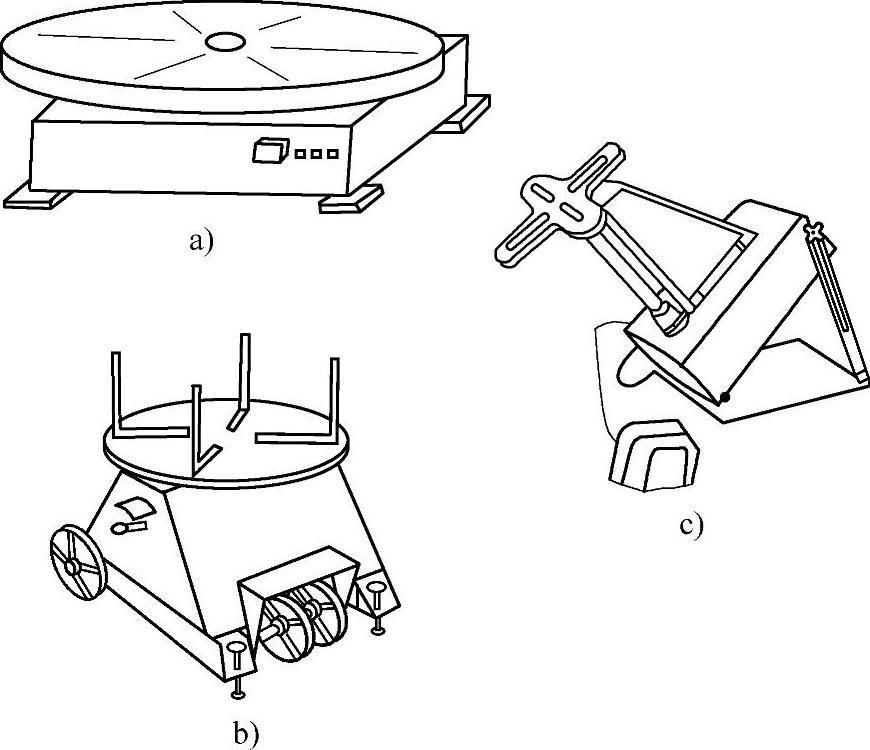

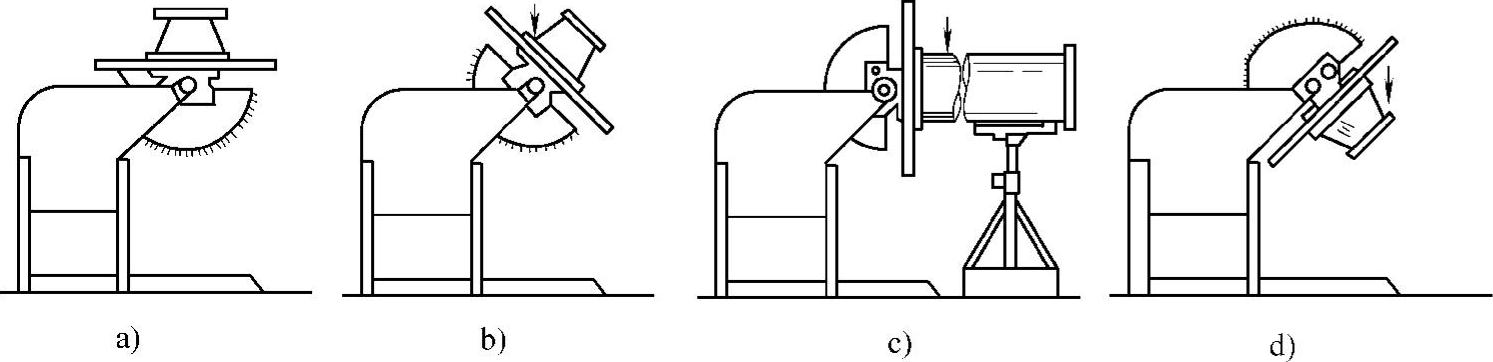

焊接回转台是将工件绕垂直轴或倾斜轴回转的焊件变位机械,主要用于回转体工件的焊接、堆焊或切割。图8-9是几种常用的焊接回转台。其中图8-9a是最常用的电动回转台,工作台转速均匀可调,载重能力可选择或设计;图8-9b是一种中小型可移动的回转台,载重量一般在500kg左右,工作台面也是水平的,驱动方式可选择电动或手动两种;图8-9c是一种回转轴的倾斜角度在一定范围内可调式小型回转台,常用于小件焊接。

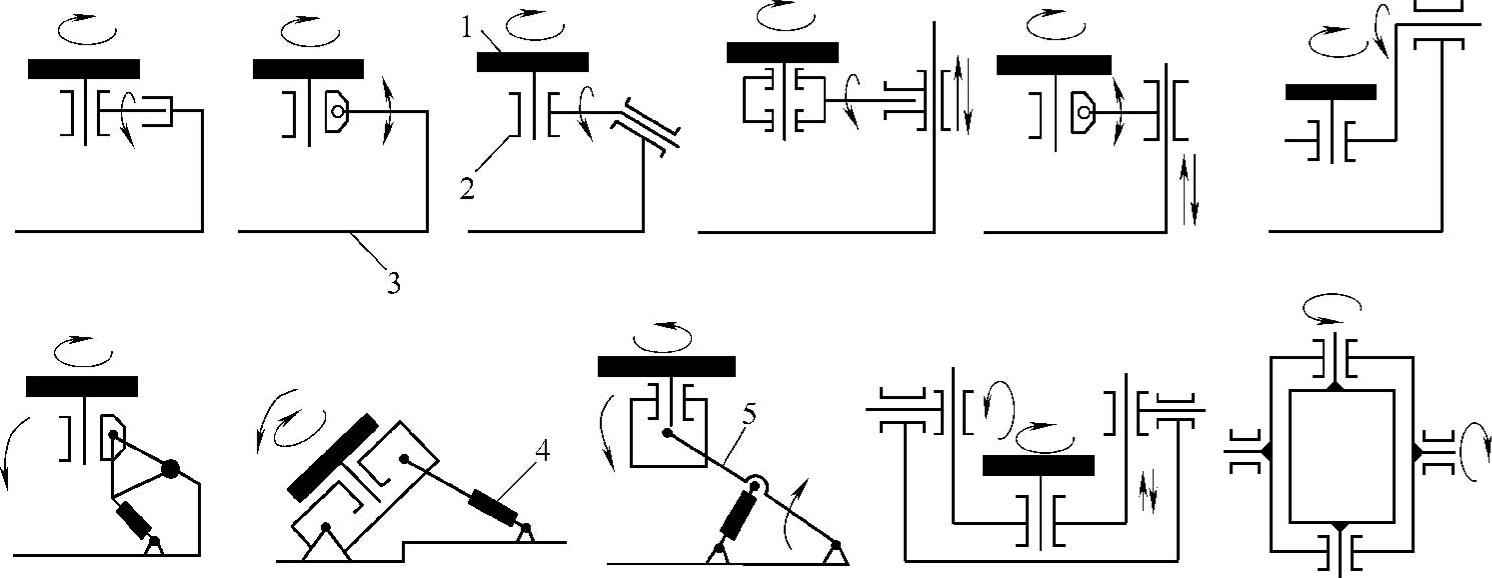

2.焊接翻转机

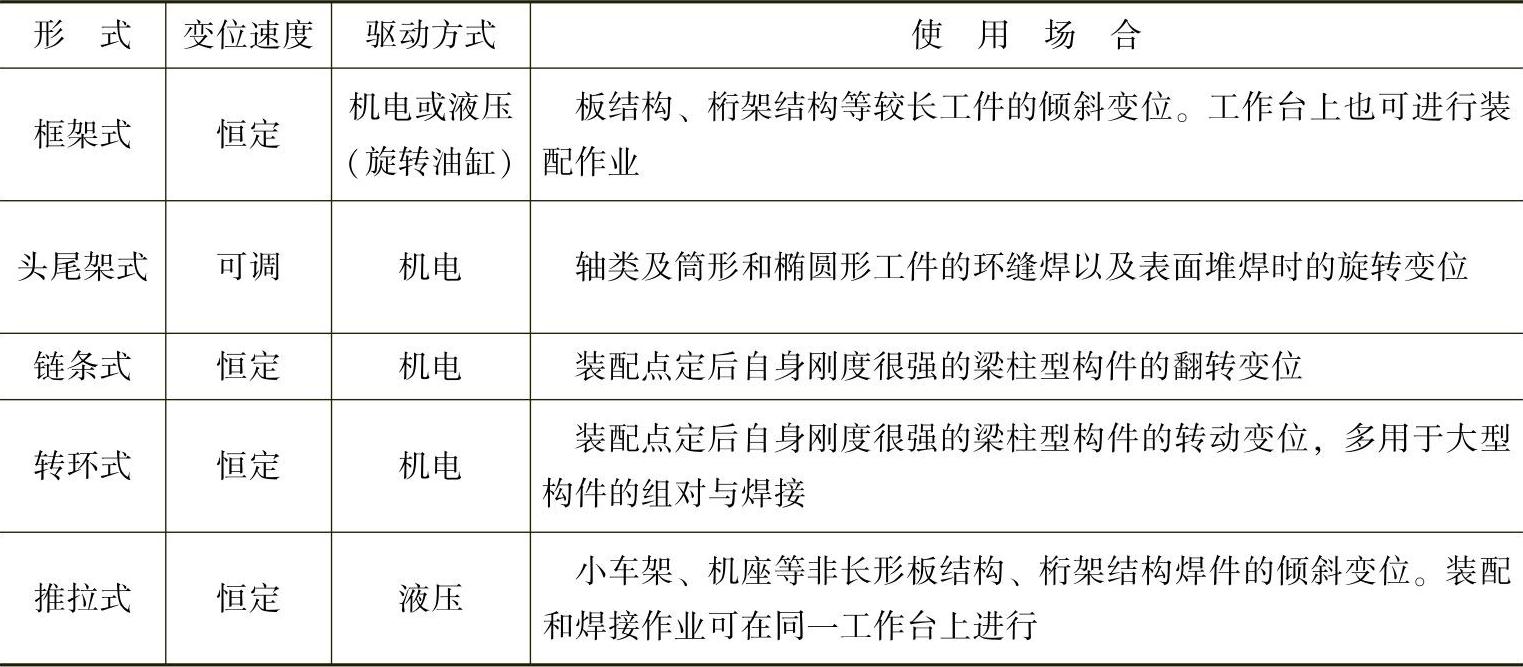

焊接翻转机是将工件沿水平轴转动或倾斜,从而使之处于有利于装焊位置的焊件变位机械,主要用于梁、柱、框架等结构的焊接。焊接翻转机的种类较多,常见的有头尾架式、框架式、转环式、链条式、推拉式等,如图8-10所示,其各自的适用性见表8-2。

图8-9 几种常用的焊接回转台

a)固定式回转台 b)移动式回转台 c)倾角可调式回转台

表8-2 焊接翻转机

(1)框架式翻转机 一般将夹具安装在框架上,工件装卸方便;为减小驱动力矩,设计上应使框架与工件装入后的合成重心线与翻转机回转轴线重合或接近;对于大型构件,翻转机框架应做成可升降式的,以方便操作者施焊。

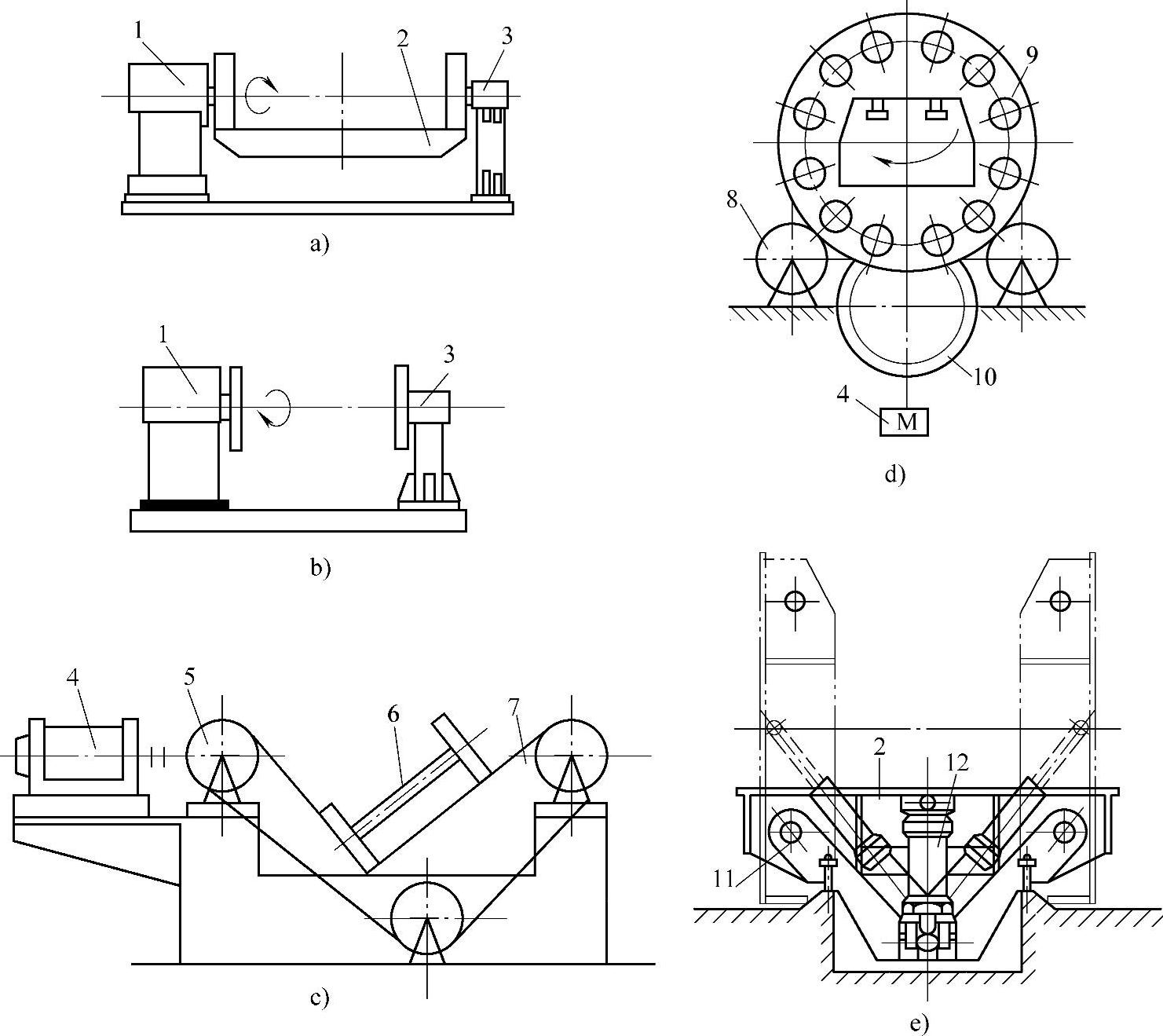

(2)头尾架式翻转机 其结构形式与车床类似,如图8-11所示,其头架为驱动端,可单独使用。利用安装在头架卡盘上的夹具,可为短小的工件翻转变位。为适应不同长度的系列产品生产需要,尾架可模仿车床上的尾座,做成可移动式的。

图8-10 焊接翻转机

a)框架式 b)头尾架式 c)链条式 d)转环式 e)推拉式

1—头架 2—反转工作台 3—尾架 4—驱动装置 5—主动链轮 6—工件 7—链条 8—托轮 9—支承环 10—钝齿轮 11—推拉式轴销 12—举升液压缸

(3)链条式翻转机 其突出优点是免去了对工件的装卡。但工件自身要有足够的刚性,否则会引起较大颤动。

(4)转环式翻转机 用于尺寸长、自重大的工件时,为方便吊装,转环应做成分体结构;工件自身刚度不足时,应辅以头尾架,以便有效支承工件,防止因工件过长造成的悬臂状态。

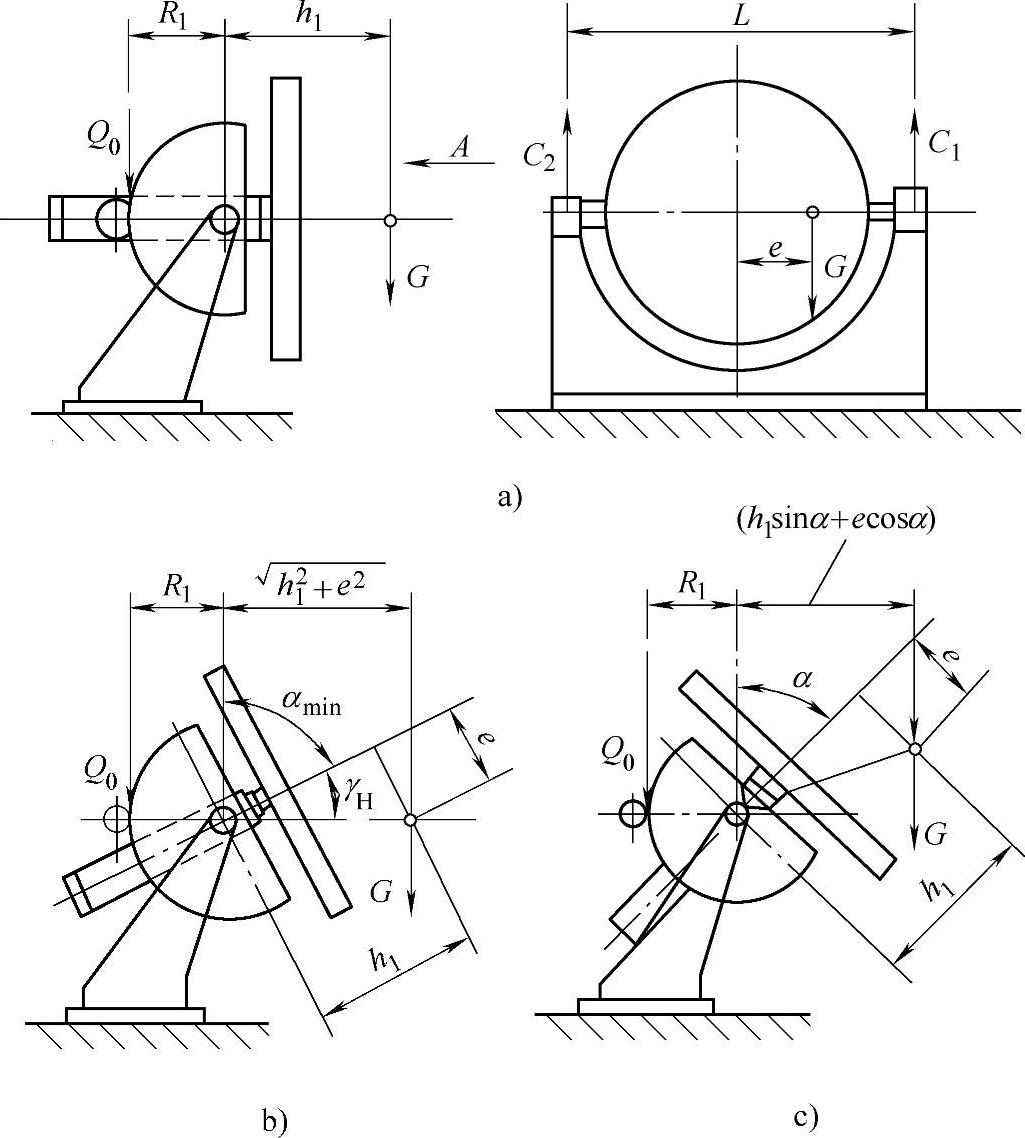

3.焊接变位机

(1)焊接变位机的功能与应用类型 焊接变位机是兼有使工作台倾斜和绕其自身回转轴旋转两个独立自由度的焊件变位机械。其中倾斜轴的可旋转角度一般小于360°;而工作台自身回转轴的旋转角度大于360°,而且能实现可控制的正反转。因此,它特别适合法兰、封头等低重心的工件焊接变位,也可用于装配、切割、喷漆、打磨等作业。通过倾斜与回转的配合,可使大多数焊件的主要焊缝(甚至全部焊缝)在一次装夹后就能完成所有的焊接,从而,进一步减少了辅助工时,提高工作效率。这是一种使用最广的变位机械。

图8-11 头架单独使用和尾架移动式的翻转机

a)头架单独使用的翻转机 b)尾架移动式的翻转机

1—工作台 2—工件

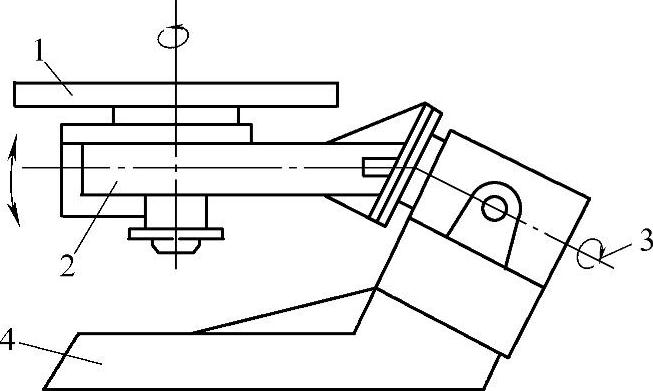

图8-12 伸臂式焊接变位机

1—回转工作台 2—伸臂 3—倾斜轴 4—机座

图8-13 座式焊接变位机

1—回转工作台 2—倾斜轴 3—扇形齿轮 4—机座

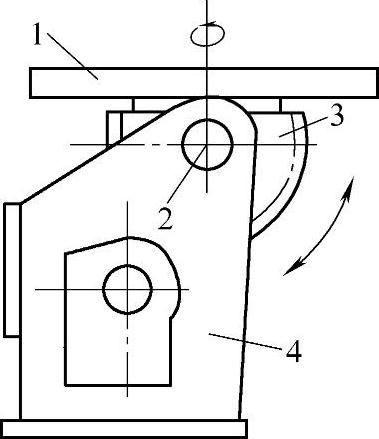

焊接变位机按具体结构形式不同可分为伸臂式、座式和双座式三种基本类型,如图8-12、图8-13、图8-14所示。另外,焊接变位机的派生形式很多,有些变位机还增加了工作台升降功能,使其具有三个独立的自由度,如图8-15所示。图8-16是焊接变位机的基本操作状态示意图。

图8-14 双座式焊接变位机

1—工作台 2—U形架 3—机座 4—回转机构 5—倾斜机构

图8-15 焊接变位机的派生形式

1—工作台 2—轴承 3—机座 4—推举液压缸 5—伸臂

图8-16 变位机操作示意图

a)工作台水平 b)工作台倾斜45° c)工作台倾斜90° d)工作台倾斜135°

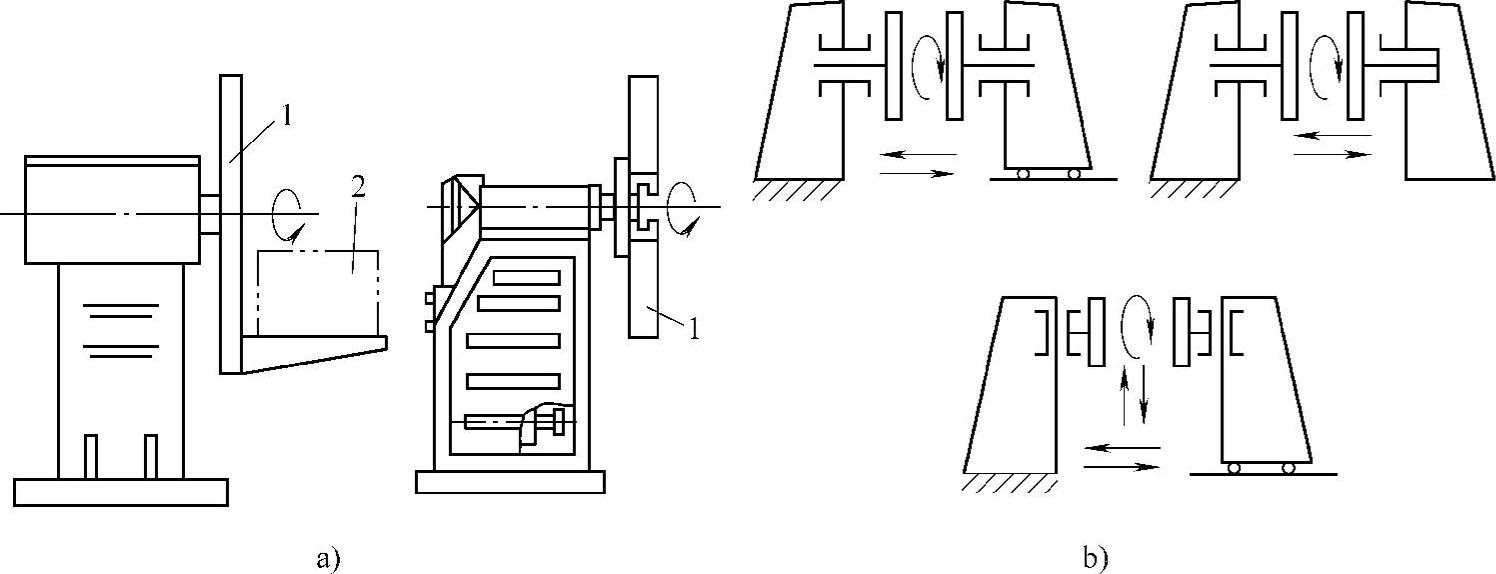

(2)焊接变位机的驱动方式 焊接变位机的工作台兼有回转、倾斜两个运动,有的中型焊接变位机的工作台还有升降运动。它们各自的驱动机构是相对独立的,力源也是可以选择的。其中,工作台的回转运动大都配合焊接操作,多采用直流电动机驱动,无级调速。近年出现的全液压变位机,其工作台的回转运动也是用液压马达驱动的。工作台倾斜运动有两种主要的驱动方式:一种是采用扇形齿轮机构,通过电动机传动,带动工件(工作台)倾斜;另一种是采用液压缸来推动工作台倾斜,如图8-17所示。这两种方式都有应用,在小型变位机中以前者为多。此外,在工件不重的情况下,若驱动力小于200N时,也可采用人力驱动。工作台倾斜运动仅用于工件变位(指不用于施焊过程)时,其倾斜速度可以是恒定的,但对于在空间曲线上焊接以及要利用倾斜运动进行焊接操作的场合(如焊接半球形封头的经线焊缝),则要采用无级调速方式。工作台的升降运动多用在对大型工件的操纵,因此,大多采用液压驱动,通过柱塞式液压缸使工作台平稳升降。

近年来,随着焊接机器人的推广应用,作为其周边设备的数控变位机也应运而生。多数采用步进电动机驱动、点值控制,具有很高的到位精度(0.5~1.0mm)。其传动链中,多采用谐波减速器、滚珠丝杠、精密齿轮副等传动元件。在控制系统中还留有与机器人联动的控制接口,并可遥控。

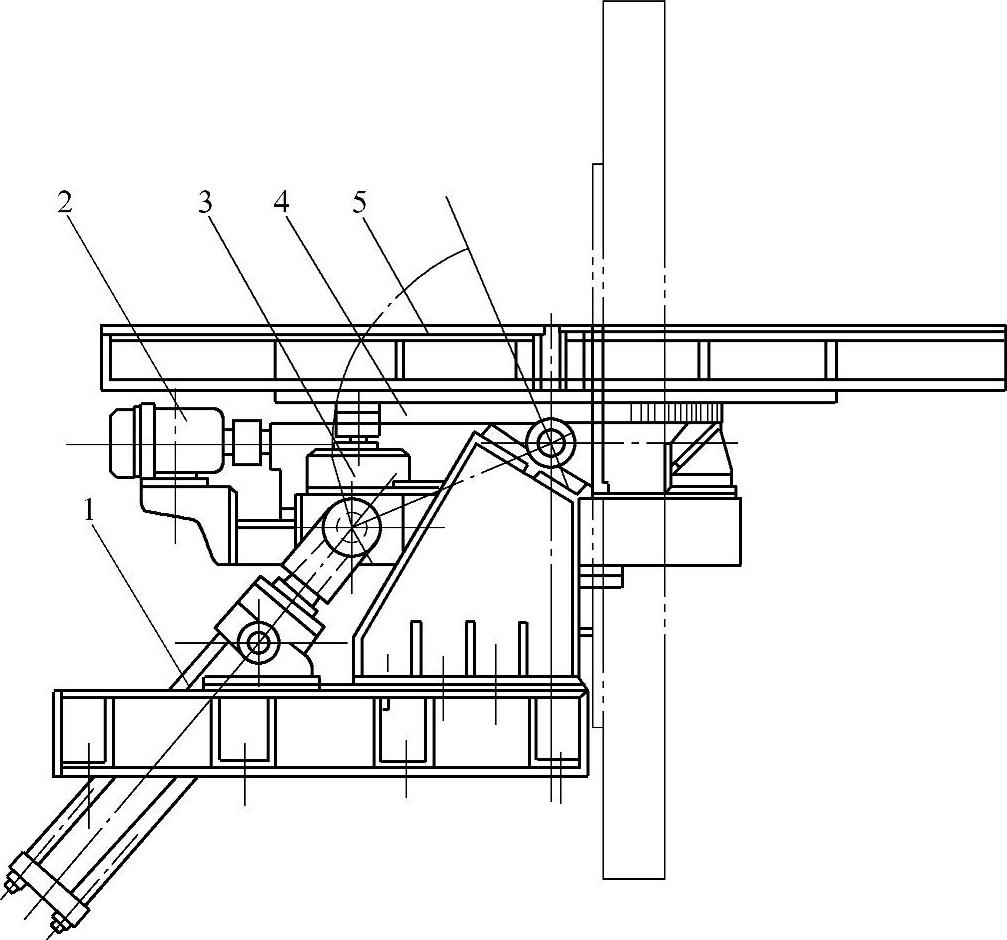

图8-17 工作台倾斜采用液压缸(油缸)推动的焊接变位机

1—液压缸 2—电动机 3—减速器 4—齿轮副 5—工作台

(3)使用焊接变位机应注意的问题

1)注意对变位载荷能力的校核,防止超载运行而产生的各种不良后果。更换不同的工件时,尤其是严重偏心或重心较高的工件,应该校核最大回转力矩和最大倾斜力矩。

2)注意调节工作台回转速度或倾斜速度,使之符合焊接速度的要求。回程(变位)时可适当提高转速,以便提高工作效率。(https://www.xing528.com)

3)恰当配接导电装置,电刷磨损后应及时更换;不能随意将焊接电缆搭在机架上,以防焊接电流通过轴承等传动副,破坏传动性能(可能引起打弧),损伤滚动体。

4)注意因变位机倾斜运动而引起焊接位置(尤指施焊高度)的变化。当工件尺寸较大时,焊工可能难以适应各条焊缝的施焊高度。这时,往往从两个方面来协调:一是提供专用焊工升降平台;二是变位机工作台可升降(或采用地坑来降低工件的相对高度)。

5)注意对倾斜角度的控制,必要时应在机体上增加机械限位装置。

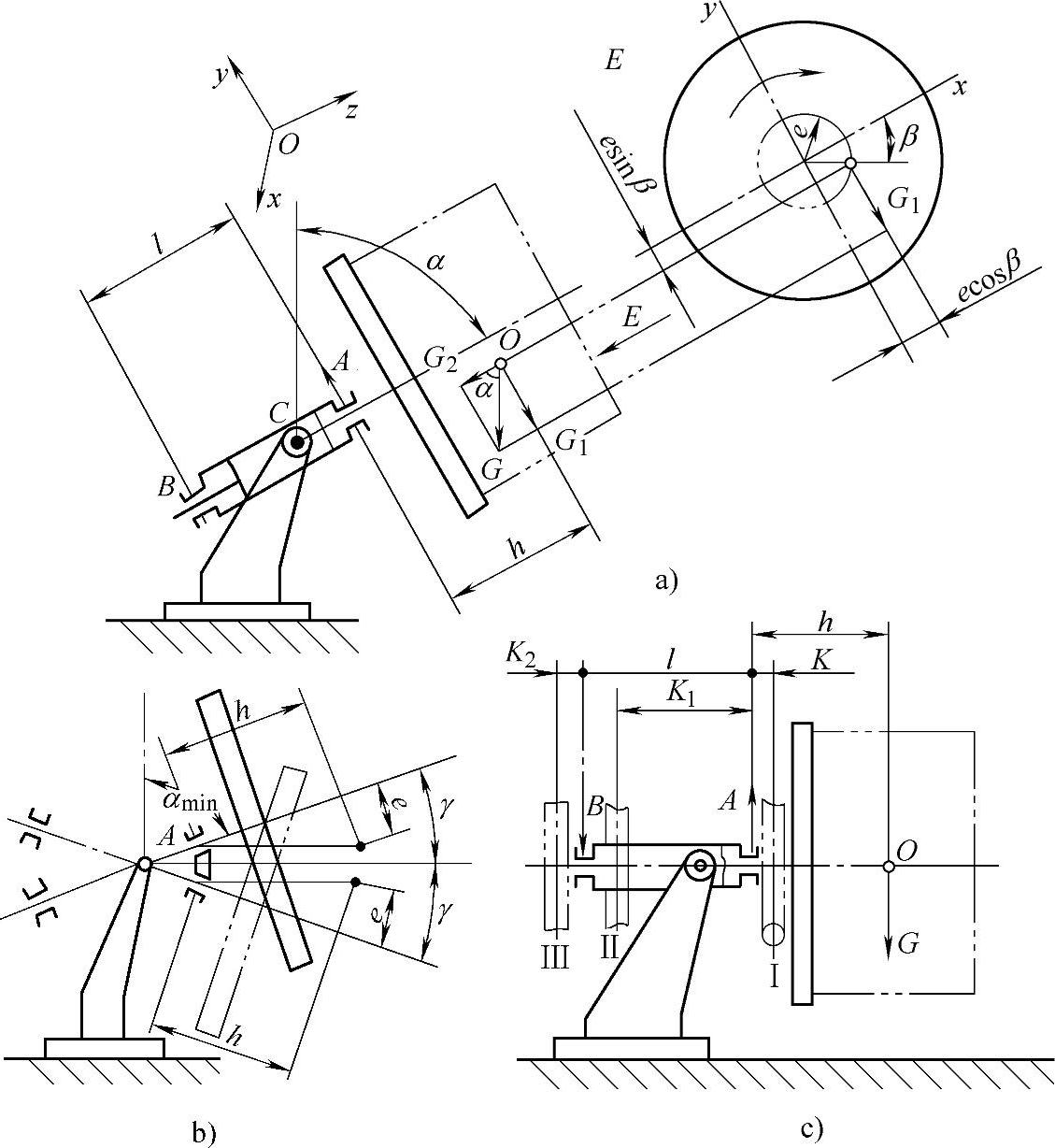

(4)变位机受力状态及驱动功率计算

1)变位机回转轴受力状态及驱动功率计算。变位机回转轴的受力状态分析如图8-18所示。由图分析可知,当α=90°、β=0°时(α为回转轴倾斜角、β为回转轴的转角),即工件、夹具等重力的合成重心在x轴上,回转轴的扭矩最大值Mnmax=Ge,以此计算回转轴的驱动功率为:

图8-18 焊接变位机受力状态

a)回转轴倾斜角为α时 b)回转轴倾斜角为αmin时 c)回转轴倾斜角为90°时

P=(Ge+Mf)n/9550η (8-1)

式中 n——回转轴的最大转速(r/min);

η——回转传动系统的传动效率;

G——工件、夹具、工作台等的综合重力(N);

e——偏心距(m);

Mf——轴承处的摩擦力矩(N·m),Mf=0.5f(AodA+BodB),其中,f为轴承的摩擦因子;dA、dB为A、B处的轴径;Ao、Bo为α=90°、β=0°时A、B处的合成支反力。

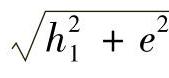

2)变位机倾斜受力状态及驱动力矩计算。变位机倾斜机构的受力状态分析如图8-19所示,计算时应考虑α=90°(当偏心距e=0),即图8-19a所示状态;或有偏心,即e≠0时的图8-19b所处状态,这时β=90°、α=αmin,倾斜阻力距最大值为 ,因此出现的最大倾斜力矩值为:

,因此出现的最大倾斜力矩值为:

以此便可用式(8-1)计算倾斜轴的驱动功率,只需用MTmax代替式(8-1)中Ge(Mnmax)即可。

图8-19 变位机倾斜机构受力状态

a)α—90°、β—0°位置 b)α=αmin、β=90°位置 c)α=0°~αmin、β=90°位置

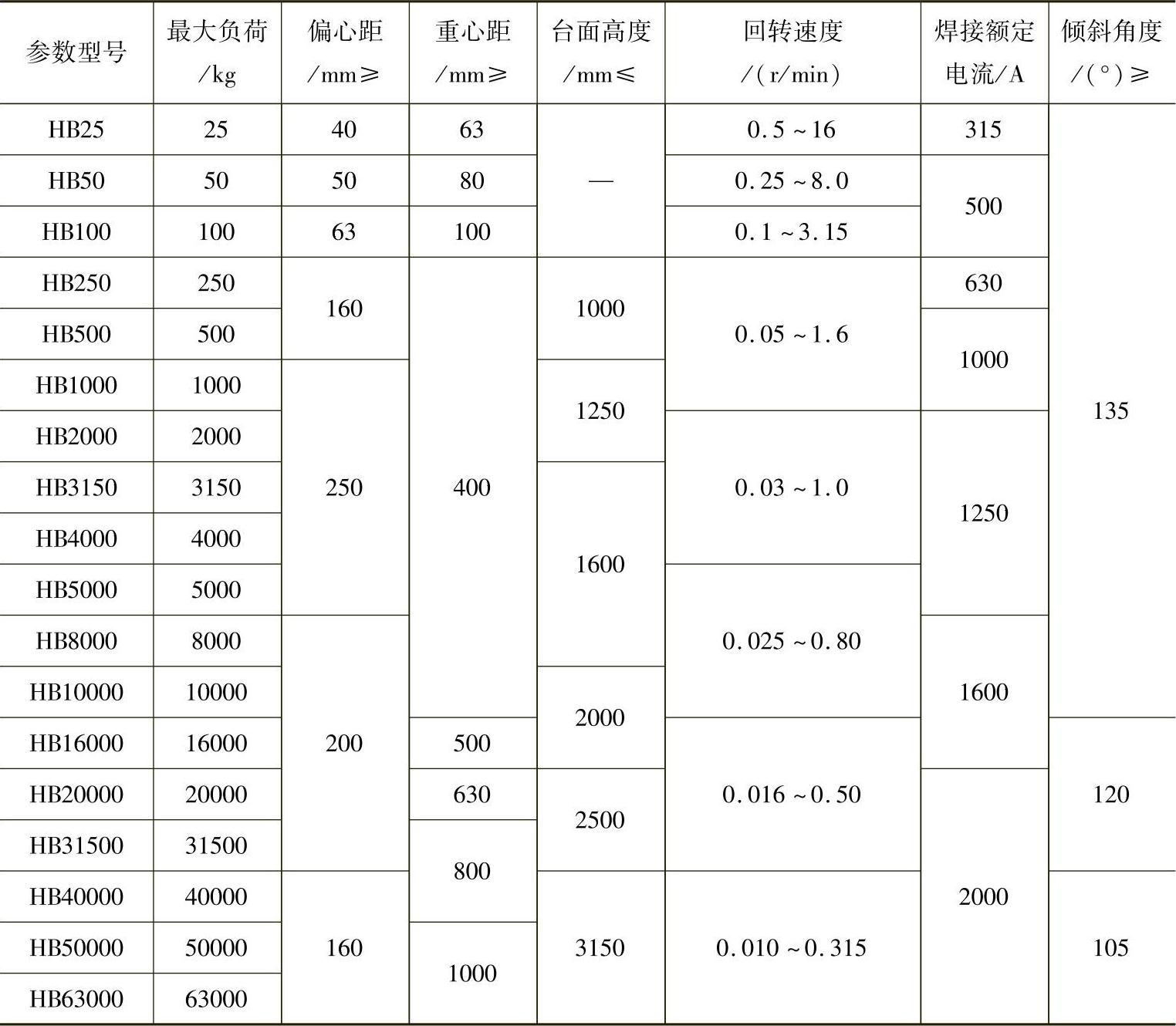

在焊接变位机的标准化方面,我国已颁布了焊接变位机的行业标准JB/T8833—2001。该标准规定:变位机的回转机构应实现无级调速并可逆转;承受最大载荷时的速度波动不超过5%;倾斜驱动应平稳,在最大负荷下不抖动,整机不得倾覆;当最大载重量超过25kg时,其倾斜应采用机动并能自锁;导电装置的容量应满足额定电流要求等。标准中还规定了焊接变位机的主要技术参数,见表8-3。读者在设计焊接变位机时,应予遵照执行。

另外,与焊接机器人配套使用的焊接变位机,在我国的汽车、工程机械等重要结构的焊接生产线上已经大量使用。配合焊接机器人使用的焊接变位机,分同步协调动作的(即机器人与变位机同时动作完成焊件的焊接)和非同步协调动作的(即机器人施焊时,变位机不动作)两种。前者要求有很高的到位精度、轨迹精度及运动平稳性,在与机器人的联机控制上也很复杂,须采用计算机控制,主要用于空间复杂曲线和曲面的熔焊中,如汽车车体的激光焊接系统。后者仅要求到位精度,在与机器人的联机控制上,只在每道焊缝施焊的开始与结束时才发生通信联系,因此,通过机械和可编程控制器(PLC),就能满足到位精度和协调动作的要求。这种变位机除可配合弧焊机器人使用外,更多的应用场合是配合各种点焊机器人使用。

表8-3 焊接变位机的主要技术参数

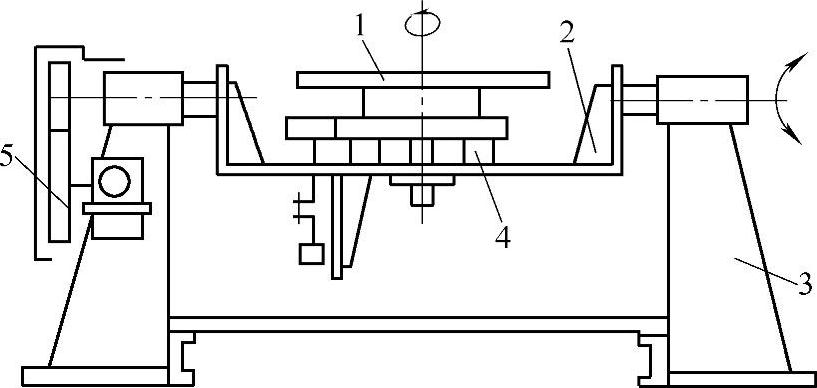

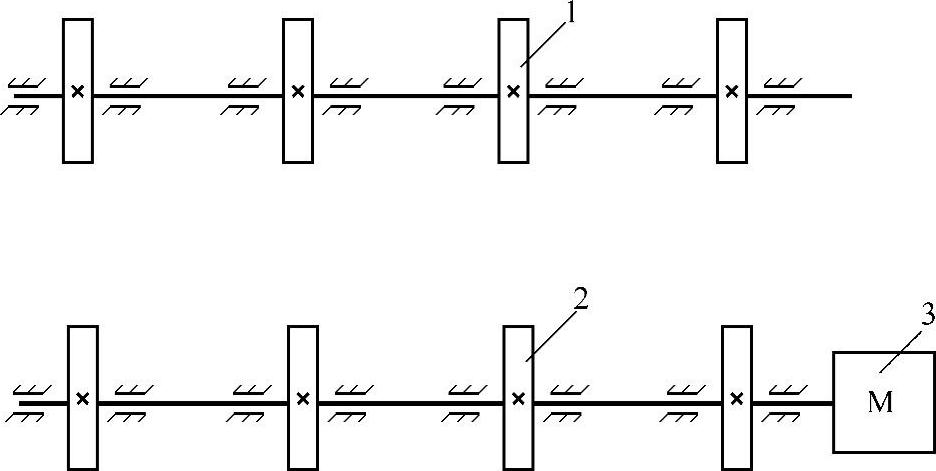

4.焊接滚轮架

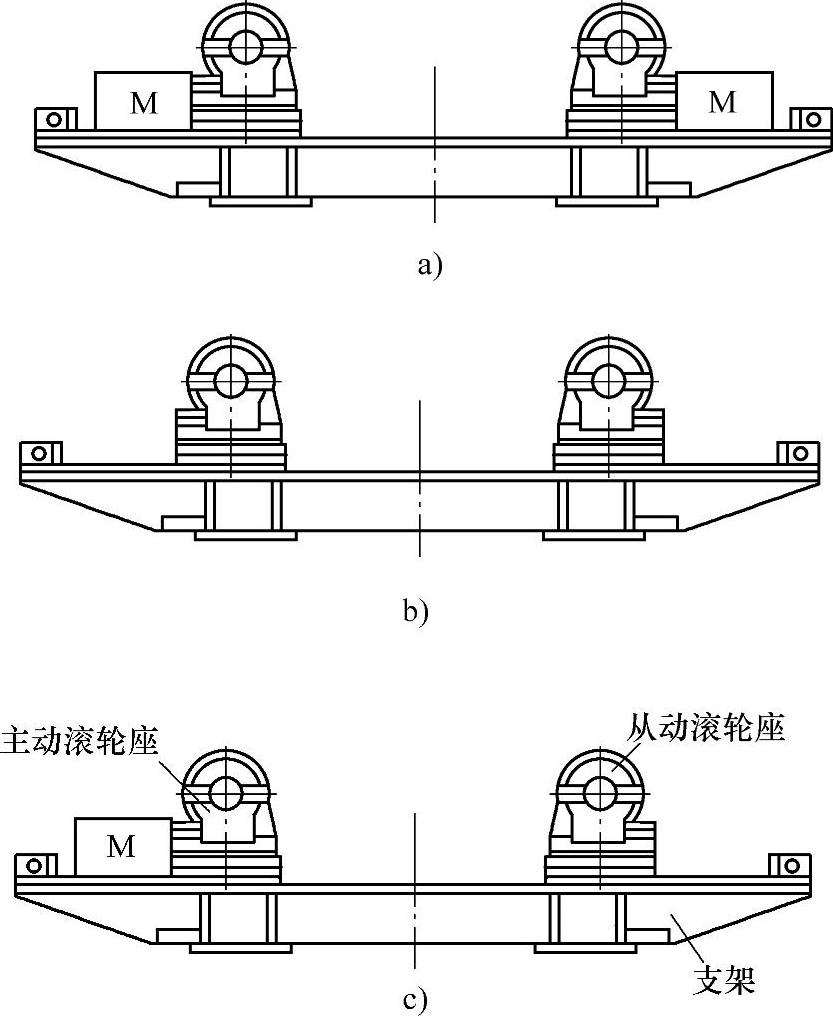

(1)滚轮架的功能及类型 焊接滚轮架是借助主动滚轮与工件之间的摩擦力带动筒形工件旋转的焊件变位机械。它广泛用于锅炉、压力容器行业中筒体的装配与焊接。若对主、从动轮的高度和中心距作适当调整,也可对分段不等径回转体或锥体进行装配与焊接。焊接滚轮架按结构形式不同分为两类。

图8-20 厂轴式焊接滚轮架

1—从动滚轮 2—主动滚轮 3—驱动装置

图8-21 组合式滚轮架

a)主动滚轮组架 b)从动滚轮组架 c)混合式滚轮组架

1)长轴式滚轮架。这种滚轮架沿轴向布置两排滚轮(同轴安装),一排为主动滚轮,另一排为从动滚轮,它们组合在一起实现对筒形工件的支承、定位和传动等功用,如图8-20所示。这类滚轮架多用于较长的薄板件的组对和焊接。

2)组合式滚轮架。这种滚轮架按需要可先将一对配套的滚轮安装成主动滚轮架(图8-21a)或从动滚轮架(图8-21b)或混合组架(图8-21c),每一组架是相对独立的。应用时,可根据工件重量、长度、刚度等情况进行不同的组合。它对工件适应强,使用方便灵活,是目前应用最广泛的形式。

例如,当装焊壁薄件长的筒体时,宜采用几台混合式滚轮组架的组合,构成一侧驱动的滚轮架。这样,沿筒体长度方向均有主动滚轮驱动,工件不致于打滑和扭曲,转动较为平稳。当装焊厚壁的短筒体时,因工件自身抗扭能力强,常采用一端驱动的滚轮架,即采用主动滚轮组架与从动滚轮组架的组合。

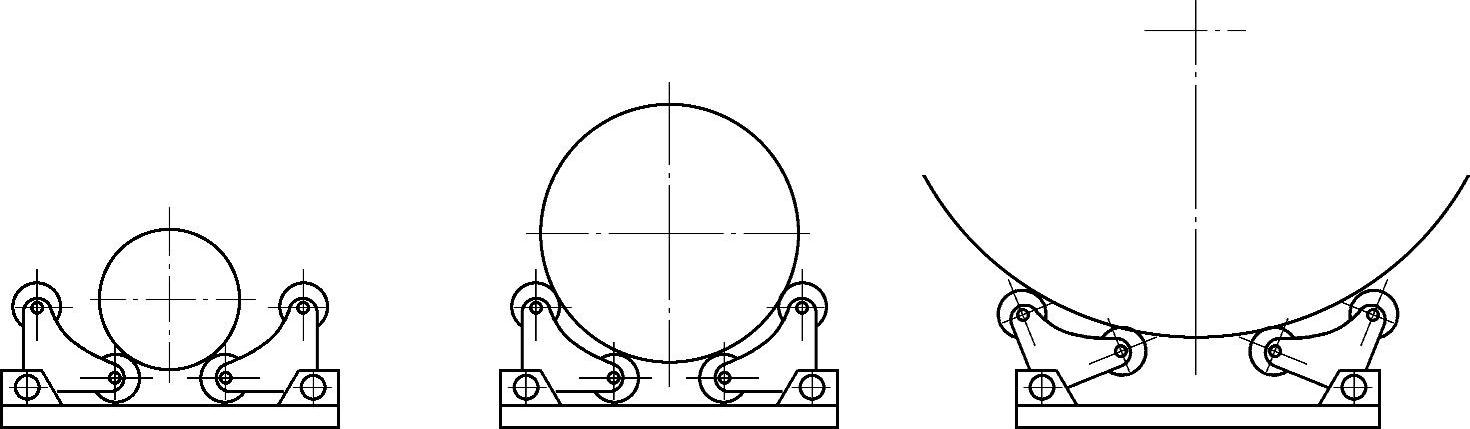

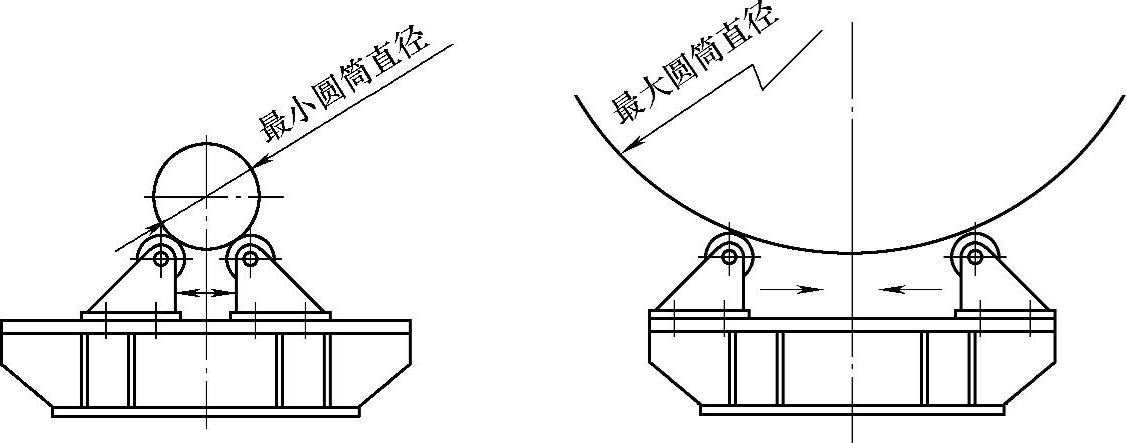

焊接滚轮架在装焊不同直径的工件时,其滚轮中心距应能合理调整,以获得良好的传动性能。其调节方式有两种:一种为自调式;另一种为非自调式,如图8-22、图8-23所示。

图8-22 自调式焊接滚轮架

图8-23 非自调式焊接滚轮架

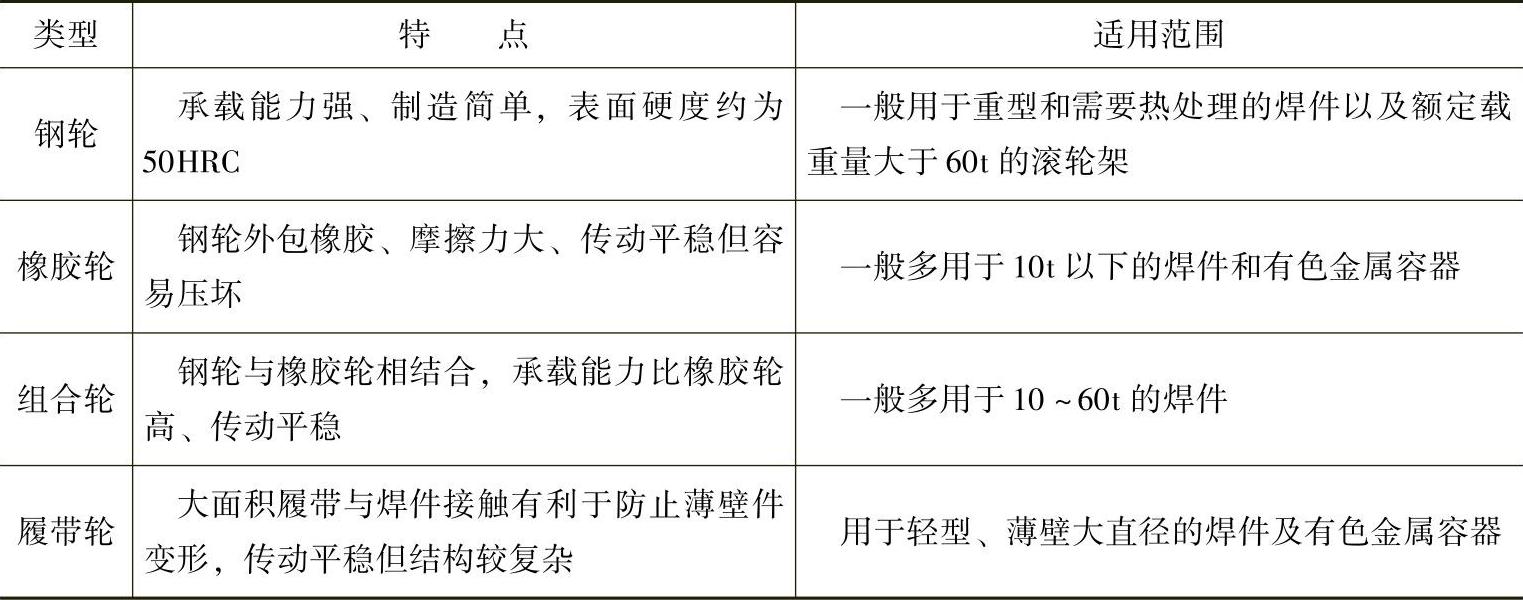

(2)滚轮 滚轮是焊接滚轮架中的核心部件,根据用途不同使用的材料类型有钢轮、橡胶轮、组合轮和履带轮四种,滚轮直径多在200~700mm之间,其应用特点和适用范围见表8-4。我国已有不少厂家生产焊接滚轮架,最大承载能力已达到400000kg,适用的最大工件直径可达到10m。

表8-4 滚轮结构的特点和适用范围

(3)防止工件轴向窜动 由于滚轮架安装不当或工件本身存在形状偏差(圆度)、重心偏移等原因,会使筒形工件在滚轮驱动力矩的作用下产生螺旋运动的同时,伴有轴向位移,即轴向窜动。有时相当严重,工件每旋转一周,能够产生30~50mm的轴向位移,甚至更大。若没有可靠的跟踪措施,就会导致焊偏,严重影响焊缝质量。

为了满足压力容器等类似工件的焊接要求,国内外均对防止工件轴向窜动的问题进行了研究,主要有两种不同的控制思路。

1)在改善滚轮架安装精度、提高工件成形质量的同时,增设工件轴向限位滚轮,达到抑制轴向窜动的目的。

2)运用抵消原理,动态调节工件的旋向,使工件获得相对稳定的状态。其调节原理是:若滚轮架上处于旋转状态的筒体产生轴向窜动,即作螺旋(左旋或右旋)运动,此时,若采取某种措施把筒体的左(右)旋运动改为右(左)旋运动,则工件可向初始位置返回(即复位)。这一过程的识别,需要有位移传感元件的配合,并在几个回合后,才能相对稳定在给定的控制范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。