自从20世纪60年代熔化极气体保护焊接(GMAW)方法出现以来,它以高效、节能、操作简单方便、便于实现机械化和自动化等特点,在实际生产中得到广泛的应用,并已经成为焊条电弧焊的替代工艺。目前,西欧、美国和日本等工业发达国家的MIG/MAG焊接工艺占所有焊接工作量的60%~80%,中国约有40%。工业生产的发展和市场的竟争,高效、优质、低耗已成为制造业发展的一项基本战略。近年来由于汽车、集装箱、机车车辆、工程机械等行业的高速发展,对高速焊和高熔敷效率焊接的需求越来越多。

高效率熔化极气体保护焊主要有两大类:一类是以T.I.M.E.(Transferred Ionized Molten Energy)焊为主的单丝法;一类是双丝焊接法。

1.T.I.M.E.焊接法

T.I.M.E.焊接法是综合考虑了各种影响焊接材料熔化效率的方法后,提出的一种高效焊接法。T.I.M.E.焊是由Canada Weld Process公司的John Church在1980年研究成功的一种高性能的MAG焊接工艺,它有三个突出的特点:

1)采用大的焊丝伸出长度。焊丝伸出长度可达35~40mm。

2)采用特殊的四元混合保护气体(0.5%O2-8%CO2-26.5%He-65%Ar)。由于在保护气体中加入He,熔滴呈稳定的喷射过渡,增加了熔池深度,电弧高速旋转,同时亦改善了熔池边缘的熔合,焊缝质量好,成形宽而平滑。气体成分的变化,对焊接电弧的物理特性会产生明显的变化。保护气体中加入了氦气,使高温热导率和电离电压提高,从而使电弧电压提高。电弧电压的提高,一方面使电弧能量提高,另一方面使电弧等离子流力增大,使得焊接电弧更加挺直,熔滴过渡的连续性好,焊缝的熔深也较常规焊接要大。

3)焊丝送进速度突破了传统MAG焊的极限。最大送丝速度由传统的16m/min提高到50m/min。在连续大电流区间获得了稳定的旋转射流过渡,焊丝熔化效率较高,焊丝的熔敷率达到25kg/h左右,是传统MAG焊的三倍。为适应大电流高熔敷率焊接,采用较大容量的高性能焊机,大功率水冷式焊枪和送丝机。传统的MAG焊与T.I.M.E.焊的差异及工艺性能比较见表6-5和表6-6。

表6-5 传统MAG焊与T.I.M.E.焊方法上的差异

表6-6 传统MAG焊与T.I.M.E.焊工艺性能比较

2.其他单丝高效焊接法

以T.I.M.E.焊接工艺为代表的细丝大电流高效焊接方法,目前已经成为各国焊接学者研究的热点问题。特别是在保护气体的选择上,人们做了大量的工作。由于T.I.M.E.焊接工艺所采用的保护气是富含氦气的四元保护气体,而且对气体的配比精度要求较高。因此,使得气体的成本很高,这严重地限制了T.I.M.E.焊接法的推广和使用。为了降低成本,焊接工作者试图采用简单的二元或三元混合气体,来获得稳定的高效焊接工艺过程。在这方面比较有代表性的是英国AGA公司研究的速熔(Rapid Melt)焊接法和德国LINDE公司推出的LINFAST焊接法。

(1)速熔(Rapid Melt)焊接法 和T.I.M.E.焊接方法相似,它也是通过改变保护气体的成分来改变焊接电弧物理特性。它在保证焊接质量的前提下,使得焊接熔敷效率得到很大的提高。和传统的MIG/MAG焊接方法相比较,速熔焊大大扩展了传统的MIG/MAG焊接的规范区间,从而使得焊接生产效率得到提高。采用瑞典的MISON8(Ar-8%CO2-0.03%NO)气体保护进行的速熔焊接试验,焊丝的熔敷效率从传统的射流过渡的8kg/h提高到10~20kg/h。

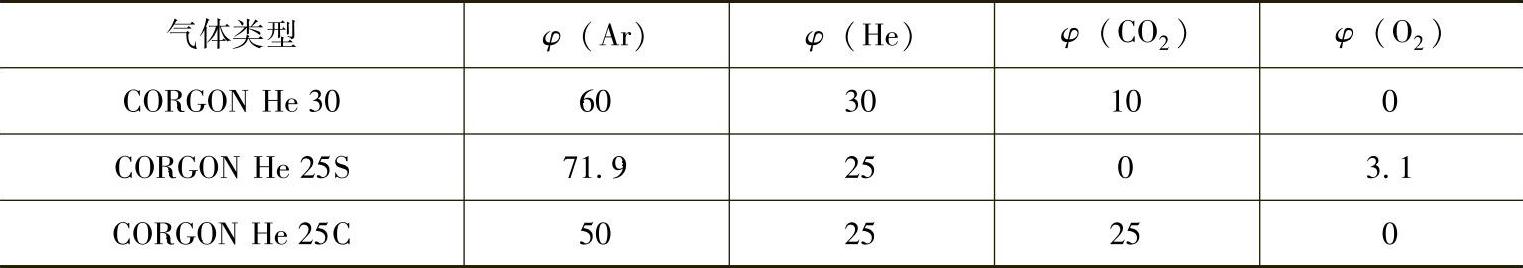

(2)LINFAST焊接工法LINFAST焊接法的基本原理是在保护气体的选择上除了具有保护功能之外,还要使得焊接电弧的形态以及熔滴过渡过程得到有效的控制,从而实现稳定的旋转射流过渡过程,满足提高焊接效率、改善焊接质量的要求。LINFAST焊根据不同的焊接参数区间和不同的应用场合,选择不同的保护气体,以降低气体的成本。例如,在较低的送丝速度范围15~20m/min,LINFAST焊采用Ar+8%~18%CO2保护气体。CO2气体的加入,可以提高焊接电弧的挺直度,使电弧收缩,可加大熔深,同时对焊缝金属还有清洁作用。如果为了提高焊缝的熔深,则可以加入体积分数为20%~30%的氦气。如采用德国的CORGON He 25S气体则可以在22m/min的送丝速度下,得到旋转电弧的熔滴过渡,这时焊接速度可提高到252cm/min,从而使焊接成本降低10%~20%。通过进一步提高CO2气体的比例,可使送丝速度最高达27m/min。常用的LINFAST焊保护气体如表6-7所示。(https://www.xing528.com)

表6-7 常用的LINFAST焊保护气体成分(%)

3.双丝熔化极气体保护高速焊

双丝焊是近年来发展起来的一种高速高效焊接方法,焊接薄板时可以显著提高焊接速度(达到3~6m/min),焊接厚板时可以提高熔敷效率。除了高速高效外,双丝焊接还有其他的特点:在熔敷效率增加时保持较低的热输入,热影响区小,焊接变形小,焊接气孔率低等。由于焊接速度非常高,特别适合采用全自动和机器人焊接。目前,串列双丝焊已在汽车、造船、机械工程、机车车辆及压力容器等行业中得到应用。同时用串列双丝MIG焊焊铝也取得了很好的效果。

图6-12 熔化极惰性气体双丝保护焊原理两根焊丝间相互绝缘,电源间同步

图6-13 脉冲电弧焊焊丝间错开的电流曲线

高效双丝焊主要有两种方式:一种是双弧(Twin arc)法,另一种为串列双丝熔焊法(Tandem GMAW)。两种方法使用的焊接设备相类似,都是由两台焊接电源、两套送丝机和一个共用的送双丝的电缆等组成。为了防止同相位的两个电弧的相互干扰,常采用脉冲MIG/脉冲MAG焊法,并保持两个电弧轮流交替燃烧。这样,就要求一个协同控制器来保证两个电源的输出电流波形的相位相差180°。当焊接参数设置到最佳时,脉冲电弧能得到无短路、几乎无飞溅的过渡过程,真正做到“一个脉冲过渡一个熔滴”的效果,每个熔滴的大小几乎完全相同,其大小是由电弧功率来决定。双丝焊和Tandem焊接工艺原理如图6-12所示。

在普通的双丝焊工艺中,两根焊丝共用一台电源,并从同一个导电嘴中送出,采用同一个焊接参数焊接。而串列双丝高速焊则采用两个独立的电源,焊丝则从两个独立的相互绝缘的导电嘴中送出,串列的两根焊丝熔化在同一熔池中,两个焊机都有自己独立的控制系统和独立可控的送丝机构,并能独立调节熔滴过渡和弧长,设置独立的焊接参数,如电流波形和相位,如图6-13所示,大大提高了熔化极气体保护焊的焊接速度和熔敷速率。其熔敷速率与单丝高速焊及普通单丝焊相比,大约为2倍和4倍。MIG/MAG单丝焊和Tandem应用比较见表6-8。

在Tandem GMAW焊接工艺中,两根焊丝都可使用脉冲电源,两种脉冲可以是同步的,也可以是不同步的。为在两个电源间获得脉冲弧焊时可调节的相位差,在电源之间增加了一个协调装置,每个电源的参数可持续调节,而且可调节的范围相当大。在双丝焊过程中,一般前置焊丝采用较大的电流,可获得较大的熔深,而后置焊丝则采用较小的电流,电弧较长,以获得成形良好的焊缝。

表6-8 MIG/MAG单丝焊和Tandem应用比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。