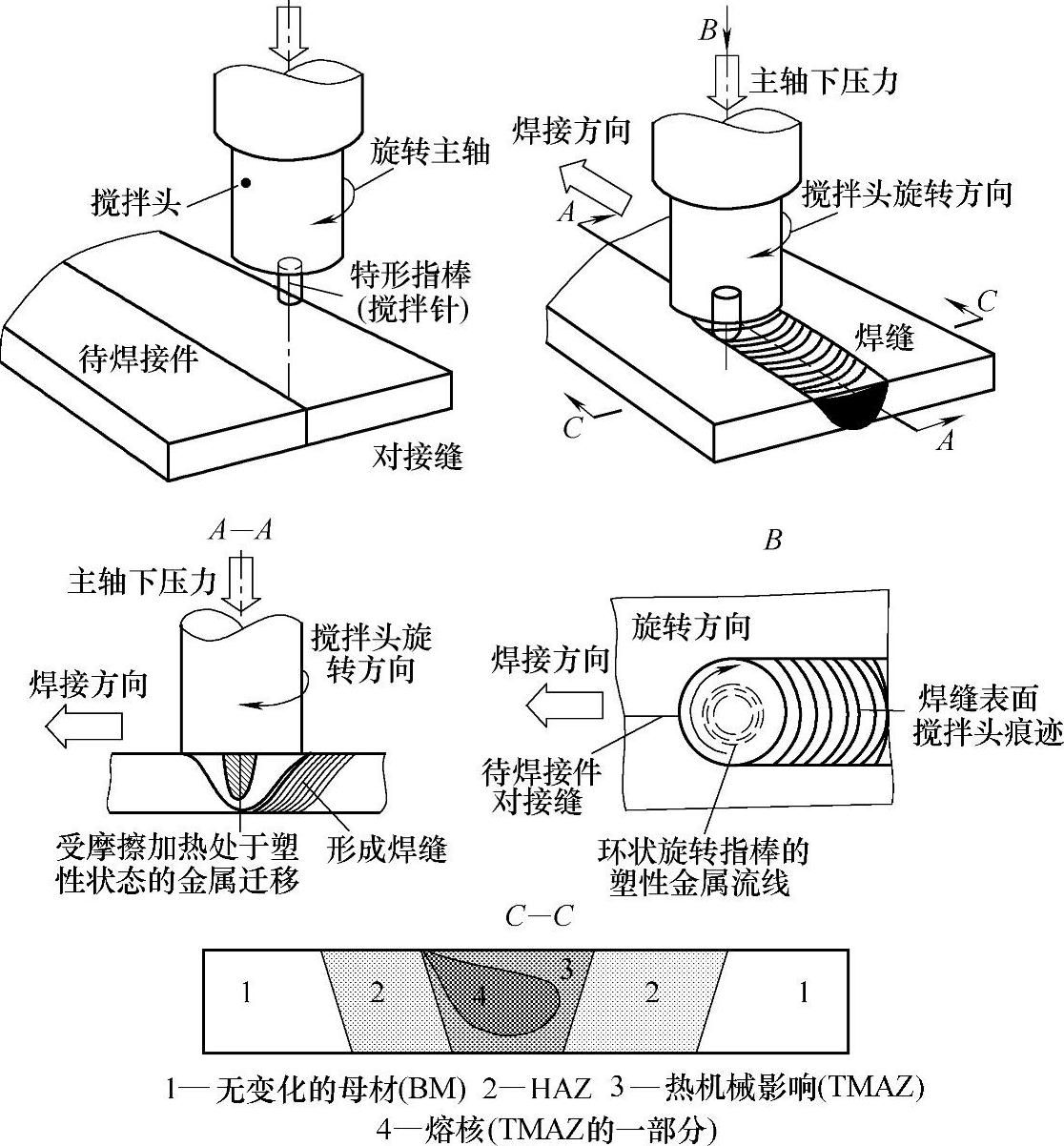

搅拌摩擦焊(FSW)是使用带有特殊形状的搅拌针(pin)的搅拌头在一定的旋转压力下进行的固相焊接方法。焊接时,搅拌针在高速旋转中被压入待焊件接缝处,同时,沿着待焊接方向前移,旋转搅拌头的轴肩向待焊件表面施加压力,在搅拌针、轴肩与材料间的摩擦作用下,使待焊材料加热至热塑性状态,同时亦将待焊面的材料搅拌焊接在一起而形成焊缝。FSW的接头由熔核、热机械影响区(TMAZ)、HAZ和母材组成,如图6-4所示。

图6-4 搅拌摩擦焊(FSW)工艺原理图

搅拌摩擦焊的主要特点有:①可焊接不同类型的材料:可焊接的合金范围大,包括先前不可焊或焊接性不好的金属和复合材料;②接头的抗疲劳能力高:其接头的疲劳强度比熔焊高一倍;③各式各样的焊缝:可在全位置上进行焊接并形成直缝或复杂形状的焊缝;④保留材料的特性:使材料的焊接变形减到最小;⑤操作安全:对环境和人身不造成危害,如焊接烟尘、辐射、高电压、液体金属或弧光等;⑥可焊接渐变厚度的接头:可伸缩的搅拌针能维持全过程的熔透(焊透);⑦节省能量:如焊接铝及其合金,与其他焊接方法相比可以节省100%~300%的能量。

1.焊接的材料和板厚

搅拌摩擦焊对材料的要求比较宽容,已经证实,该方法几乎可以对所有牌号的铝合金材料进行焊接。目前英国焊接研究所(TWI)已经可以对50mm厚的铝合金材料实现单面焊,而对100mm厚的铝合金可实现双面对接焊。该法也可以焊接其他金属如铜、钛和钢材。

2.焊接形式

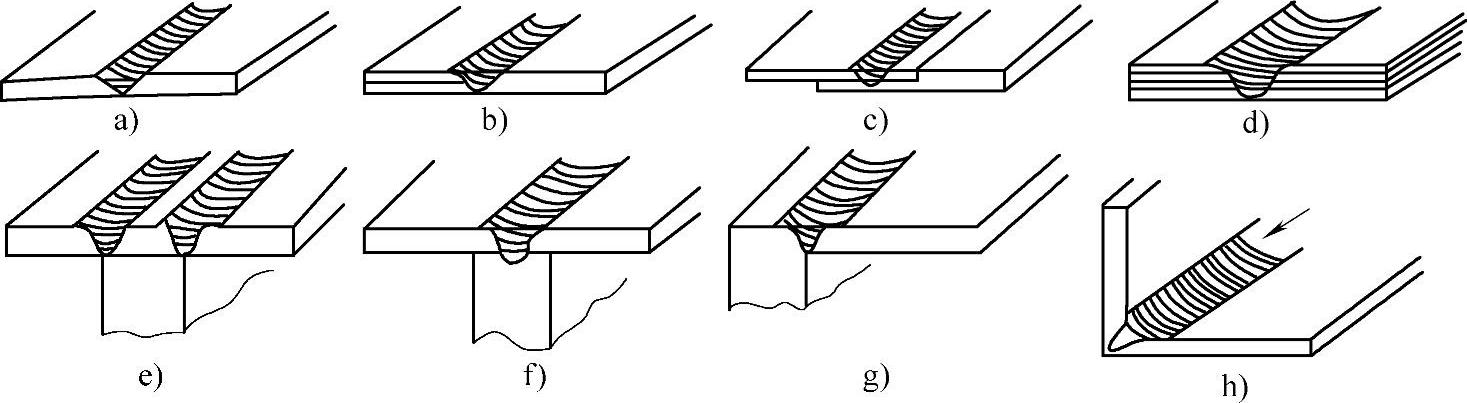

人们已经开发了多种接头形式,如图6-5所示,除平缝对接外,还可焊接多层对接、搭接、T形接头、角接头等。焊接位置除平焊以外,立焊和全位置(如水平管吊口)焊接也在实际生产中得到了应用。

图6-5 FSW可用的各种焊接接头形式

a)普通对接焊接 b)对接和搭接焊接 c)单层搭接焊接 d)多层搭接焊接 e)3个工件T形接头焊接 f)两个工件T形接头焊接 g)边对接焊接 h)角焊接

3.FSW的主要工艺参数

FSW的主要工艺参数是搅拌头的旋转速度和移动速度。通常,较大的搅拌针使用200~400r/min,较小的搅拌针使用800~1400r/min。搅拌针在开始向下运动时,要加快转速,以获得更多的热量。另外,根据搅拌针的旋转快慢,也可以配合不同的焊接速度以获得一个不冷不热的焊缝。过冷会导致熔合不良的焊缝,焊缝过热的结果常常有气孔和裂纹,两者都会降低接头的性能。

4.FSW的实例(https://www.xing528.com)

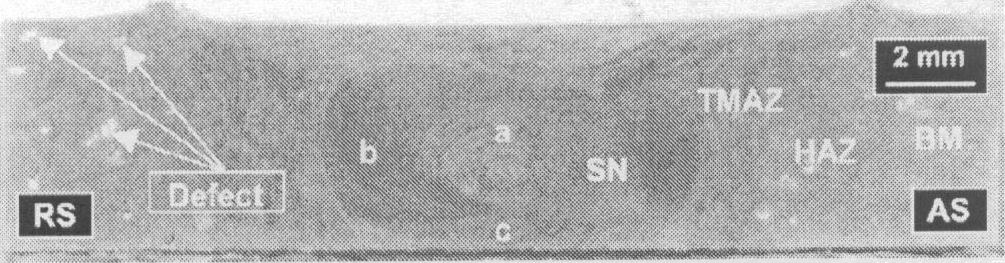

通常很难用熔焊方法获得良好焊接的高合金成分的铝合金,如w(Si)=8%的铸造铝合金,其凝固组织为富铝树枝晶和固溶铝与几乎是纯硅共晶的混合物,后者以粗大的硅颗粒出现,导致该合金脆性,还有许多气孔。FSW靠机械搅拌的方式使粗大的晶粒细化并封闭了基体中的气孔,其接头的金相组织如图6-6所示。图中母材(BM)有许多缺陷(defects),如气孔等,而搅拌熔核(SN)和机械热作用区(TMAZ)却非常致密,热影响区(HAZ)只是经历了热过程,没有大的形态变化。实验结果表明,FSW使w(Si)=8%的铸造铝合金的焊接接头有更好的力学性能,见表6-4。

图6-6 w(Si)=8%的铸造铝合金的FSW金相组织

表6-4 铸铝FSW接头各部位的力学性能

美国的波音公司使用ESAB公司开发的搅拌摩擦焊设备焊接宇航火箭(代号Delta IV)燃料储罐的纵缝,设备设计成垂直焊接方式,罐的内外有适合于结构FSW的刚性支承,焊接在罐的外侧进行。设备的核心部件是带有5个双垫板系统的垂直分度夹具。5个控制板用于控制内置横向铣削单元来加工板材端口,分段焊接,并在储罐全部焊完之后,从上到下地将储罐铣削加工到最终的尺寸。焊后的Delta IV燃料储罐经波音公司认定,与先前的制造方法相比,其制造费用节省了60%,单个储罐的制造时间由以往的23天减少到6天。

5.搅拌摩擦焊的设备

搅拌摩擦焊的设备比较简单,只需要提供压紧装置和旋转加移动装置,不需要消耗材料,对焊接坡口也没有特殊要求,是一种对人体比较安全和对环境无危害的焊接装置。

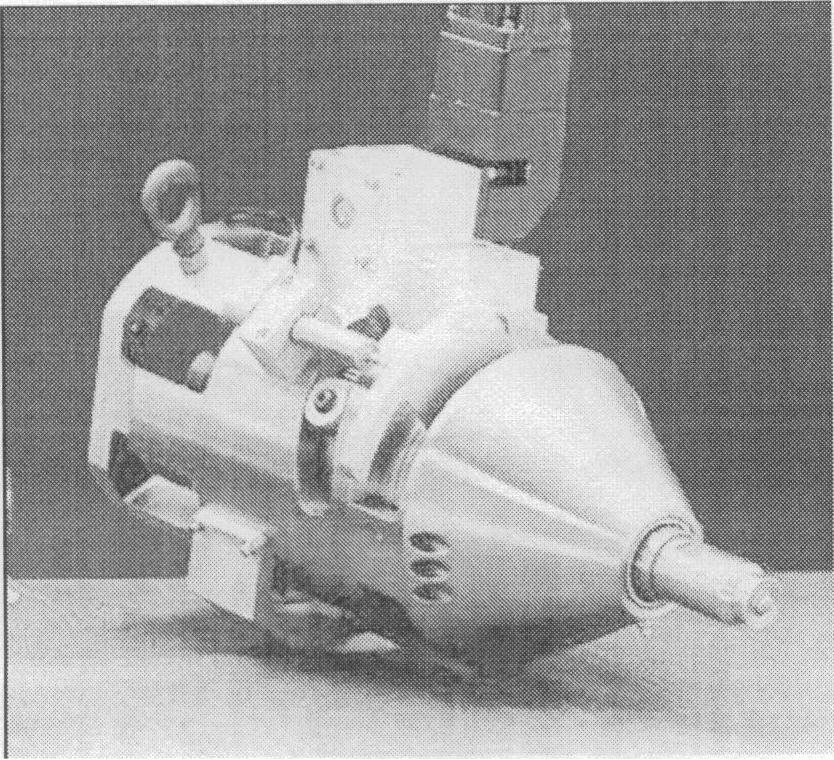

图6-7 可伸缩式FSW搅拌头

虽然该技术比常规焊接方法更可靠,保持更高的材料性能,但是该方法使用不可分的搅拌头工具有一个突出的缺点,即它在焊接的末端抬起时,会留下一个孔口。当焊接圆柱形焊件,譬如鼓、管子和储存箱时,这是不能接受的。另一个缺点是,当焊接不同厚度的材料时,要求有不同长度搅拌针。为了克服这些缺点,美国航空航天局马歇尔空间飞行中心(Courtesy of NASA Marshall Space Flight Center)的工程师设计了一个由计算机控制的电动机,能自动地将搅拌针缩回到轴肩里,如图6-7所示,防止在焊缝末端产生孔口。这个设计允许搅拌针的角度和长度适应变化的材料厚度,并在焊接的末端留下光滑的封闭孔。

目前,重大的进展是开发出了FSW五轴台架式通用焊接机,可以在2.5m×3m×8m操作空间内具有158kN推力的FSW机。其中主要的装置是可伸缩搅拌针的搅拌头,能够焊接操作空间内的全部路径,开发的目的,特别适应于焊接流线形的飞行器外壳。该机的搅拌头的倾斜伺服系统,允许搅拌针为适应工件形状而满足路径相切和焊接全路径的控制要求。为解决高温材料的焊接问题,利用激光或高能红外加热与FSW一体化焊接工艺正在研发中。

搅拌针是该焊接方法的关键零件,要求用耐高温、耐磨损的特殊材料制造并具有特殊的形状。搅拌摩擦焊工具材料的开发,譬如钨、铼合金和多晶立方氮化硼(PCBN)等,使得FSW工艺加宽了应用范围,包括焊接普通钢、不锈钢和镍基合金。工具材料是制约FSW发展的主要障碍。用于焊接铝合金和轻金属的搅拌头材料是比较容易解决的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。