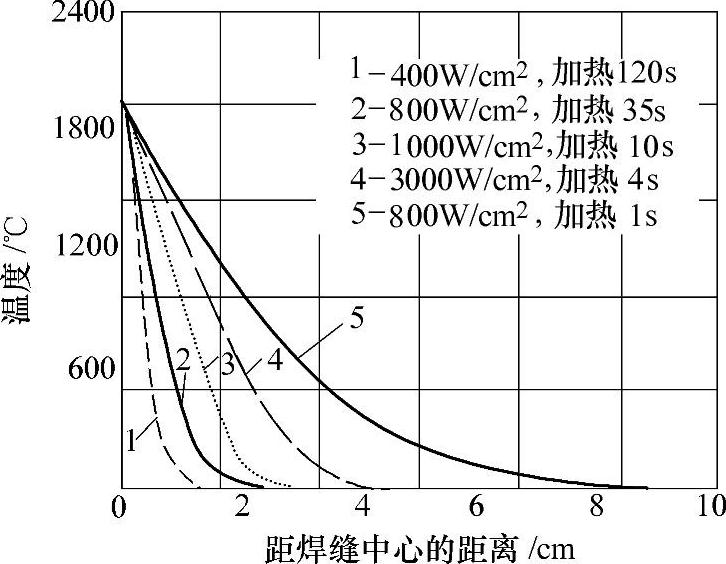

几乎所有的焊接方法都采用集中热源,并在能量向别处扩散、传播之前,就使焊接接头处的材料局部熔化或软化。在众多的熔焊方法中,各自都有其加热的特点,为了区别彼此间的主要特征应使用热源强度这个概念(与功率密度概念相当)。事实上,焊接使用了几乎每一种集中热源,而这些热源的多数特性和焊接热效应(对焊接件的主要影响作用)都是由热源强度决定的。图5-3显示了在钢材表面使用功率密度为400~8000 W/cm2的热源加热时,钢材试件表面温度的变化规律。功率密度在400W/cm2时,表面熔化需要2min的时间;如果这个热源只是作用在平面中的一个点上,热量会快速散失掉,钢材表面甚至不能够熔化。通常,能使大多数金属形成熔焊所必需的热源功率密度大约为103 W/cm2。

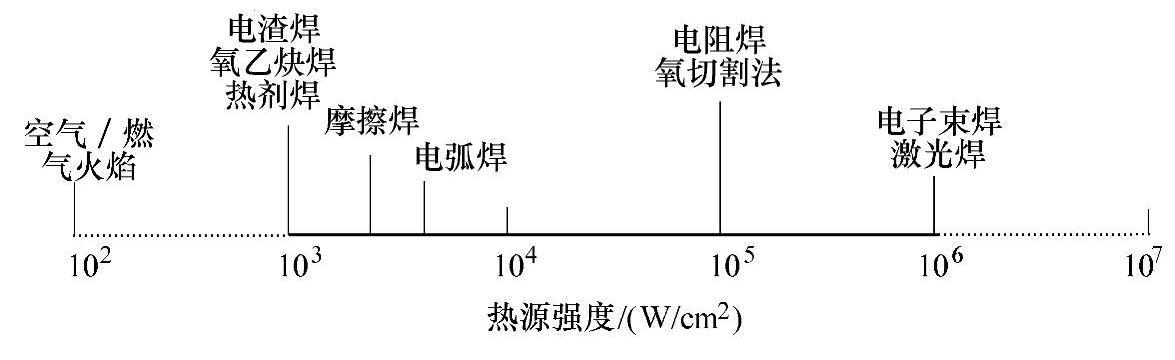

常规工艺条件下典型的焊接方法与其对应的热源强度如图5-4所示。在这个功率密度序列图的右端,热强度在106 W/cm2或107 W/cm2范围,这样的高能束热源可以在几微秒内就引起大多数金属的气化。在这个功率密度值以上,则所有与热源相互作用的固体材料都会气化,这时将不可能进行熔焊。因此,所有给定的熔焊方法的热源功率密度都是位于大约103 W/cm2和106 W/cm2之间。

图5-3 不同强度的热源加热厚钢板时表面的温度分布(钢板初始温度为25℃)

图5-4 典型熔焊方法与热源强度

由图5-3中数据还可知道,功率密度与热源-材料间相互作用时间呈反比关系。因为这是一个瞬时热传导问题。由Einstein方程得知,热流由钢材表面向内传导的深度x与热源作用时间t的平方根成正比,即:

式中 x——热量传入固体的距离(cm);

α——固体的热扩散率(cm2/s);

t——时间(s)

对应于图5-3,平面热源加热钢材表面并使其熔化所需要的时间t(s),可由下式给出:

tm=(5000/H.I.)2(5-10)(https://www.xing528.com)

式中 tm——表面熔化所需的时间(s);

H.I.——传入钢材的净热强度(W/cm2)。

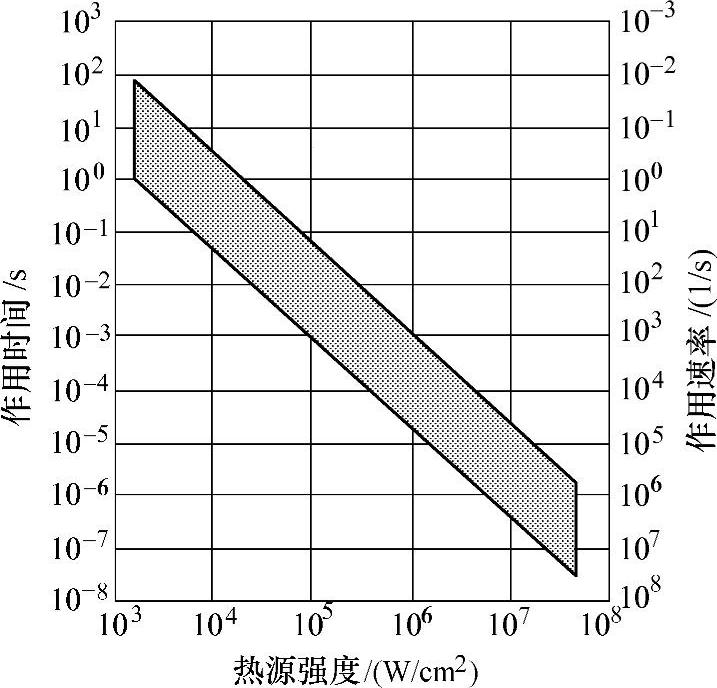

图5-5 热源强度与钢材的作用时间

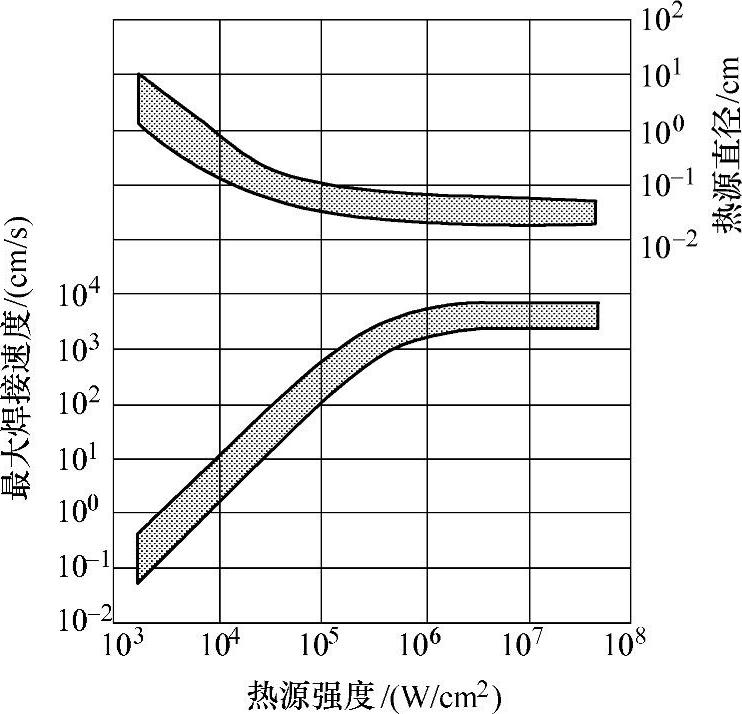

图5-6 热源强度与焊接的最大速度

用式(5-10)可粗略计算加热钢材(基于钢的热扩散率)时其表面熔化所需要的时间。如果材料的热扩散率很高或使用局部点热源而不是平面热源,将会增加表面熔化所需的时间,增加的时间可以是钢材所需时间的2~5倍。另一方面,材料越薄,则加热的速度越快。

如果将材料熔化所需的时间tm作为一特征值,可以得到图5-5。氧乙炔和电渣焊的热源功率密度大约为103W/cm2,熔化钢所需的作用时间tm为25s;而激光和电子束在功率密度为106W/cm2时,tm仅为25μs。如果将作用时间换成热源直径dH,就可以获得各种焊接方法的最大焊接速度Vmax,如图5-6所示。因为热强度与加热半径的平方成反比,所以,在热源功率不变情况下,功率密度的增加使得加热尺寸急剧降低。

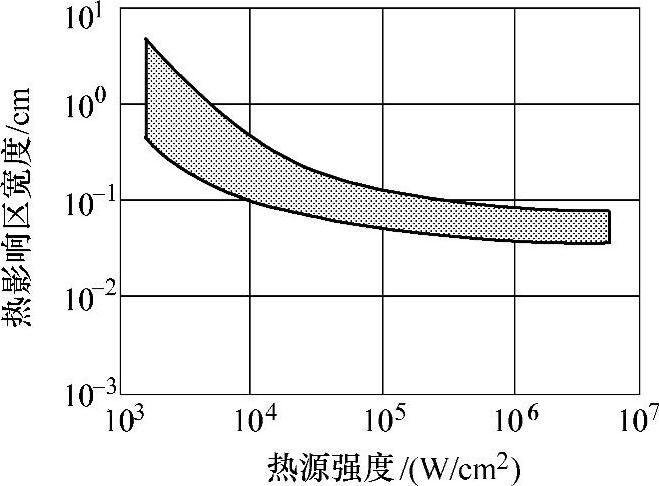

相对于热源功率密度的另一个重要的参数是热影响区(HAZ)宽度。这是焊缝金属邻近的区域,该区域虽然并不熔化,但其组织和性能在焊接热的作用下会出现很大的变化,对焊接接头的性能产生强烈的影响。使用前面所述的Einstein方程和热源-工件作用时间以及材料的热扩散率,我们能够估算出热影响区的宽度。图5-7所示是热影响区宽度变化的结果。功率密度在104W/cm2以上时,热影响区宽度基本上是常数。在低能密度焊接时,热影响区宽度是由热源-工件作用时间控制的,而在高能密度焊接时,它与热源-工件作用时间无关。高能密度焊接时,HAZ宽度是在熔化热源远离焊缝金属后的冷却过程中加宽的。在这种情况下,HAZ宽度与熔化区宽度成正比。

热强度也控制着焊接熔池的深宽比(焊缝成形系数),深宽比可由低能密度焊接法的0.1到高能束焊接法的10或更高。

图5-7 热源强度与热影响区的宽度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。