1.封闭、开放式浇注系统

(1)封闭式浇注系统 封闭式浇注系统可理解为正常浇注条件下,所有组元能被金属液充满的浇注系统,也称为充满式浇注系统。封闭式浇注系统包括了以内浇道为阻流的各种浇注系统和部分扩张式(F内/F阻≤1.5~2.5)的浇注系统。

封闭式浇注系统有较好的阻渣能力,可防止金属液卷入气体,消耗金属少,清理方便。主要缺点是:进入型腔的金属液流速度高,易产生喷溅和冲砂,使金属氧化,使型内金属液发生扰动、涡流和不平静。因此,主要应用于不易氧化的各种铸铁件。对于容易氧化的轻合金铸件、采用漏包浇注的铸钢件和高大的铸铁件,均不宜使用。

(2)开放式浇注系统 在正常浇注条件下,金属液不能充满所有组元的浇注系统,又称为非充满式或非压力式。其阻流截面通常设在直浇道下端,且F阻/F内≤1/3。该浇注系统的优缺点与封闭式浇注系统正好相反,主要用于铸钢,球铁及有色轻合金铸件。

2.按内浇道在铸件上的位置分类

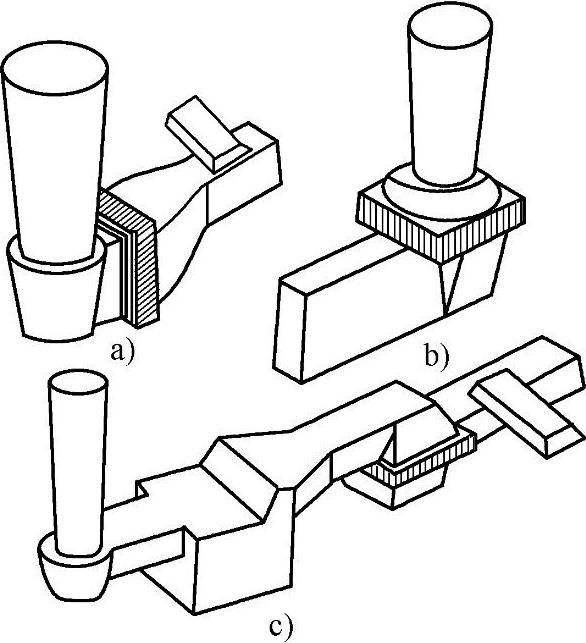

(1)顶注式浇注系统 以浇注位置为基准,内浇道设在铸件顶部的,称为顶注式浇注系统(见图3-43),它有利于铸件自下而上的顺序凝固和冒口的补缩;其冒口尺寸小,节约金属;内浇道附近受热较轻;结构简单,易于清除。

缺点:易造成冲砂缺陷;金属液下落过程中接触空气,出现激溅、氧化、卷入空气等现象,使充型不平稳。易产生砂孔、铁豆、气孔和氧化夹杂物缺陷;大部分浇注时间,内浇道工作在非淹没状态,相对地说,横浇道阻渣条件较差。

按其位置可分为如下几种:

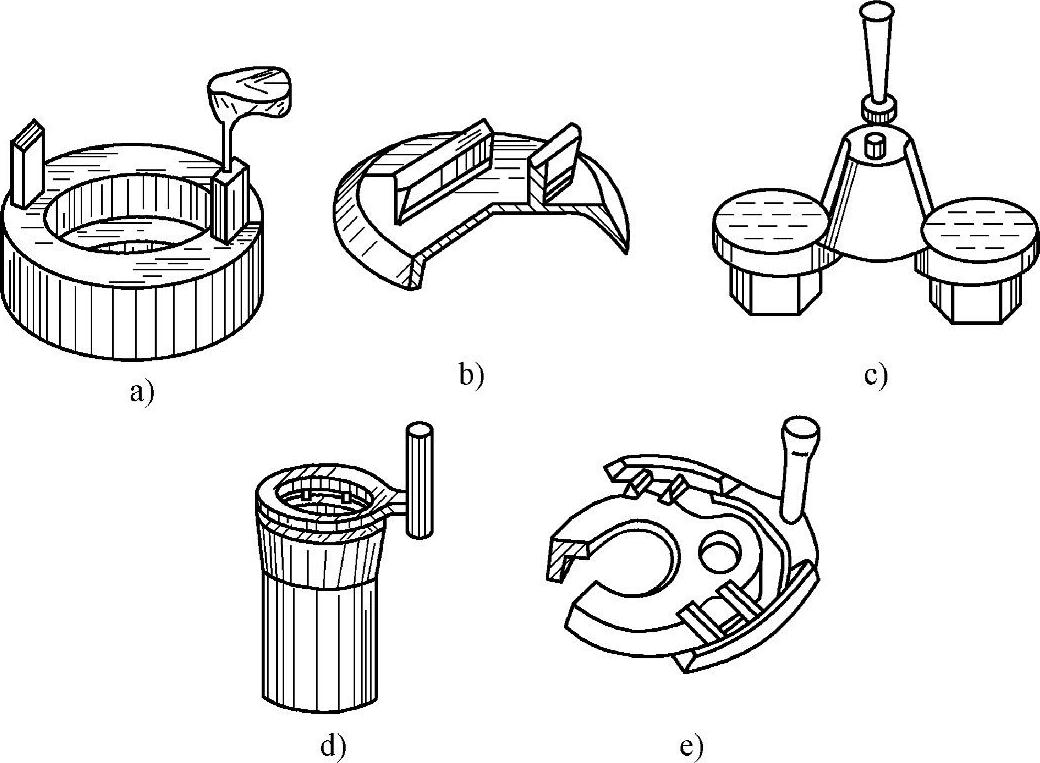

1)简单式:用于要求不高的简单小件。

2)楔形浇口:浇道窄而长,断面积大。适用于薄壁容器类铸件。

图3-43 顶注式浇注系统

a)简单式 b)楔形(刀片式) c)压边式 d)雨淋式 e)搭边式

3)压边浇口:金属液经压边窄缝进入型腔,充型慢,有一定补缩和阻渣作用。结构简单,易于清除,多用于中、小型各种厚壁铸铁件。

4)雨淋式:金属液经型腔顶部许多小孔(内浇道)流入,状似雨淋,比其他顶注式对型腔的冲击力小。炽热金属液流不断冲刷上升液面,使熔渣不易粘附在型(芯)侧壁上。适用于要求较高的筒类铸件,如缸套、大的铁活塞、机床卡盘等。也可用于床身、柴油机缸体等。

5)搭边式:自上而下导入金属液,避免直接冲击型的侧壁。适用于湿型铸造薄壁铸件,如纺织铸件。

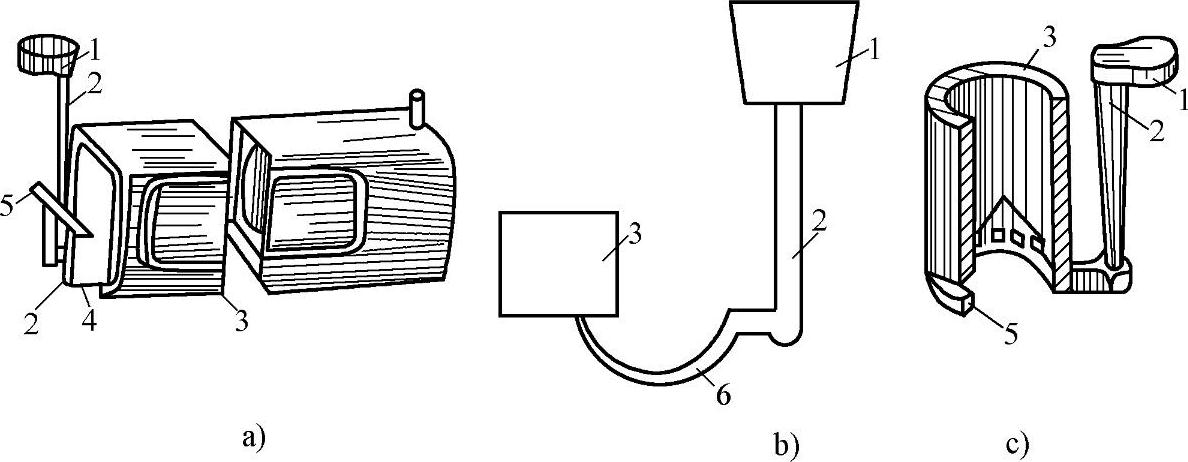

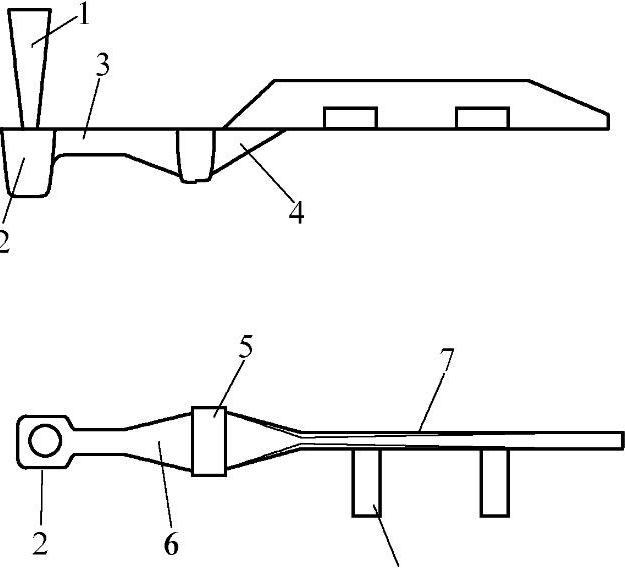

(2)底注式浇注系统 内浇道设在铸件底部的称为底注式浇注系统,如图3-44所示。主要优点有:内浇道基本上在淹没状态下工作,充型平稳;可避免金属液发生激溅、氧化及由此而形成的铸件缺陷;而且横浇道基本处在充满状态下,有利于阻渣;型腔内的气体也容易顺序排出。缺点是:充型后金属的温度分布不利于顺序凝固和冒口补缩;内浇道附近容易过热,导致缩孔、缩松和结晶粗大等缺陷;金属液面在上升中容易结皮,难于保证高大的薄壁铸件充满,易形成浇不到、冷隔等缺陷;金属消耗较大。为了克服这些缺点,采用快浇和分散的多内浇道,大的F内/F阻比值,使用冷铁和安放冒口或用高温金属补浇冒口等措施。

1)底注式(基本形)浇注系统:适用于容易氧化的有色合金铸件和形状复杂、要求高的各种黑色铸件。

2)牛角浇口:用于各种铸齿齿轮和有砂芯的盘形铸件。

3)底雨淋式:充型后金属温度分布均匀,同一水平横截面上的金相组织和硬度一致。型内金属液上升平稳且不发生旋转运动,能避免熔渣粘附在砂芯上。适用于内表面质量要求高的筒类铸件,大型床身等。

(3)中间注入式浇注系统 从铸件中间某一高度面上开设内浇道,如图3-45所示。对内浇道以下的型腔部分为顶注式;对内浇道以上的型腔部分相当于底柱式。故它兼有顶注式和底注式浇注系统的优缺点。由于内浇道在分型面上开设,故极为方便,广为应用。适用于高度不大的中等壁厚(铸钢件壁厚约50mm,灰铸铁件20mm)的铸件。

(4)阶梯式浇注系统

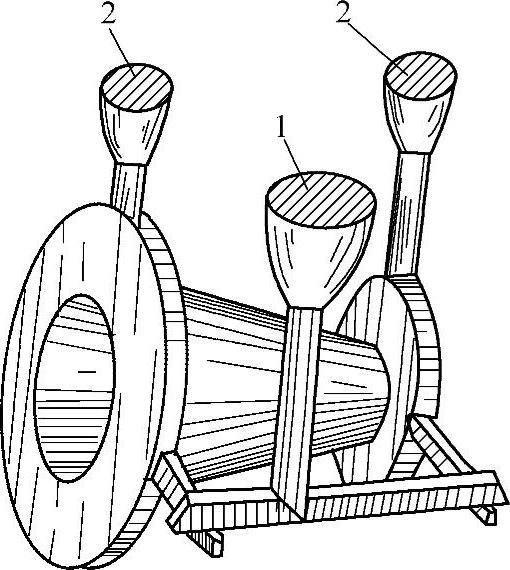

在铸件不同高度上开设多层内浇道的称为阶梯式浇注系统(图3-46)。

图3-44 底柱式浇注系统

a)基本形式 b)牛角浇口 c)底雨淋式

1—浇口杯 2—直浇道 3—铸件 4—内浇道 5—横浇道 6—牛角浇口

图3-45 中间注入式浇注系统的一般形式

1—浇口杯 2—出气冒口

图3-46 阶梯式浇注系统

结构正确的阶梯式浇注系统具有以下优点:金属液首先由最底层内浇道充型,随着型内液面上升,自下而上地、顺序地流经各层内浇道。因而充型平稳,型腔内气体排出顺利。充型后,上部金属液温度高于下部,有利于顺序凝固和冒口的补缩,铸件组织致密。易避免缩孔、缩松、冷隔及浇不到等铸造缺陷。利用多内浇道,可减轻内浇道附近的局部过热现象。

主要缺点是:造型复杂,有时要求几个水平分型面,要求正确的计算和结构设计,否则,容易出现上下各层内浇道同时进入金属液的“乱浇”现象。

阶梯式浇注系统适用于高度大的中、大型铸件。具有垂直分型面的中大件可优先采用。

3.一型多注小件浇注系统截面尺寸的确定

目前,很多工厂采用在直浇道下端或靠近直浇道的横浇道段设阻流装置(如滤网,阻流片等),阻流以前封闭,其后开放的浇注系统。将铸型中金属液总量(G)作为选择或计算阻流截面的依据;根据每个铸件的需要确定内浇道的截面积;再按一定的比例求出直浇道和横浇道的截面尺寸。对灰铸铁小件一型多铸浇注系统截面尺寸的确定方法如下:

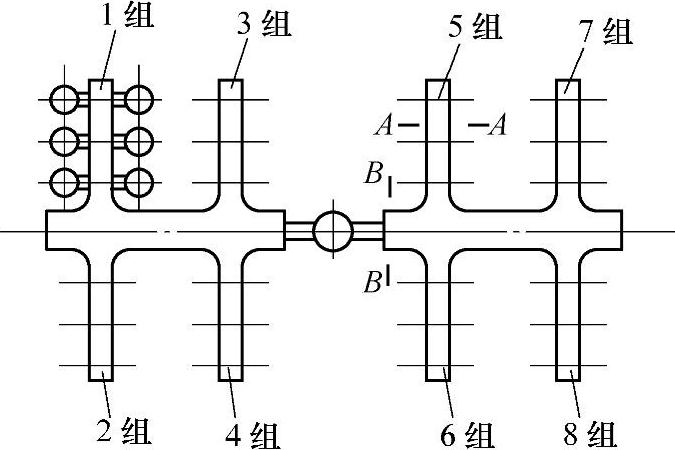

(1)对称分枝排列 如图3-47所示,适用0.16~0.2kg的小铸件,计算步骤是:

1)选定每个铸件的内浇道截面积

F内=0.4~0.5cm2

2)各基元截面比例关系为

F直∶∑F阻∶∑F横(B~B)∶∑F内=0.7∶0.3∶0.5∶1

3)每一组(分枝)内浇道和横浇道的截面关系应满足

∑F横(A~A)≥∑F内(1组)

4)每两个分枝横浇道的截面积应小于一侧总横浇道的截面积

2F横(A~A)≤F横(B~B)

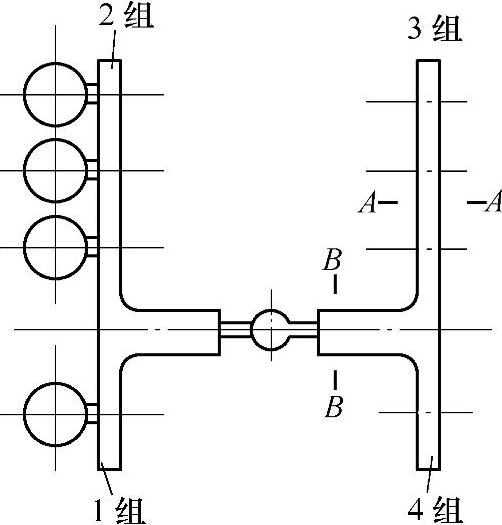

(2)不对称排列 如图3-48所示,适用0.5~1.0kg的小件,计算步骤是:

1)选定每个铸件的内浇道截面积

F内=0.4~0.5cm2

2)确定各基元截面比例

F直∶∑F阻∶∑F横(B~B)∶∑F内=0.7∶(0.3~0.5)∶(0.5~0.7)∶1

3)确定分枝横浇道和内浇道的截面关系

F(A~A)≥F内(1组)

(3)对称排列 如图3-47所示,适用于0.5~0.1kg的小件,计算步骤是:

1)选定每个铸件内浇道的截面积(https://www.xing528.com)

F内=0.4~0.5cm2

2)各基元的截面比例关系

F直∶∑F阻∶∑F(B~B)∶∑F内=0.7∶(0.3~0.5)∶(0.5~0.7)∶1

3)确定分枝横浇道和内道的截面关系

F横(A~A)≥F内(1组)

4.铸铁件浇注系统设计与计算

(1)设计步骤 通常在确定铸造方案的基础上设计浇注系统。大致步骤为:

1)选择浇注系统类型。

2)确定内浇道在铸件上的位置、数目和金属引入方向。

3)决定直浇道的位置和高度。

实践表明,直浇道过低使充型及液态补缩压力不足,易出现铸件棱角和轮廓不清晰、浇不到、上表面缩凹等缺陷。

图3-47 对称分枝排列的浇注系统

图3-48 不对称排列的浇注系统

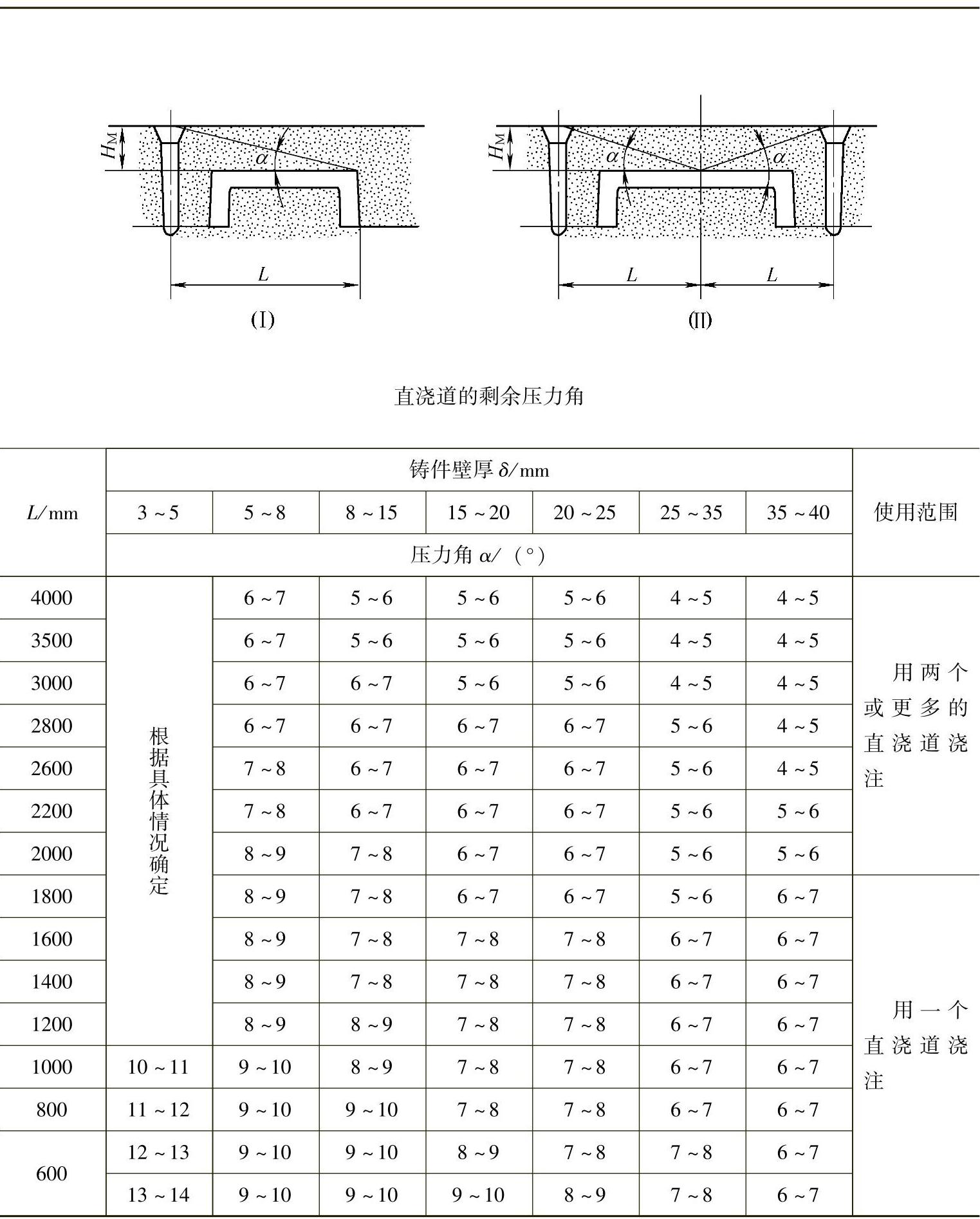

一般使直浇道高度等于上砂箱高度,但应检验该高度是否足够。直浇道的剩余压力角应大于表3-4中的数值,或者,剩余压力头应满足压力角的要求,如下式所列

HM≥Ltanα

式中 HM——最小剩余压力头;

L——直浇道中心到铸件最高且最远点的水平投影距离;

α——压力角。α的大小可查表3-4。

直浇道的位置应设在横、内浇道的对称中心点上,以使金属液流程最短,流量分布均匀。近代造型机(如多触头高压造型机)模板上的直浇道位置一般都被确定,在这样的条件下应遵守规定的位置。直浇道距离第一个内浇道应有足够的距离。

4)计算浇注时间并核算金属上升速度。

应指出,重要的是核算铸件最大横截面处的型内金属上升速度。当不满足要求时,应缩短浇注时间或改变浇注位置。

5)计算阻流断面积F压。依水力学公式计算F阻。如果铸件重量很大,则计算铸件重量m时,应包括由于各种原因引起的增重。如:木模壁厚偏差,起模时扩砂量,铸型及砂芯干燥过程中的尺寸变化,合箱偏差及浇注时的胀砂等。因铸件大小及铸型等工艺条件而异,一般增重在3%~7%范围内。

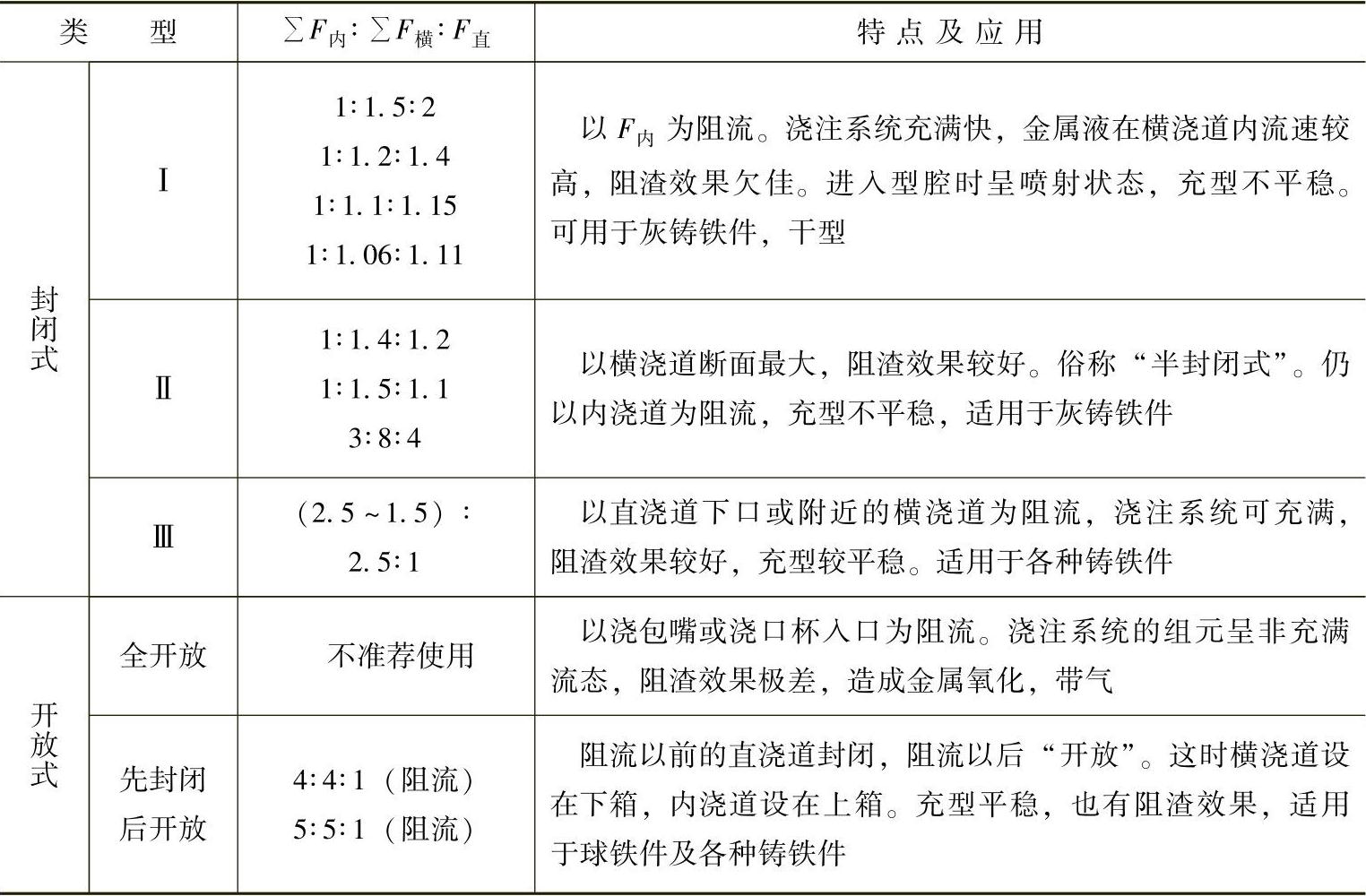

6)确定浇口比并计算各组元断面积。浇注系统中主要组元的断面积比例关系——∑F阻∶∑F横∶F直称为浇口比,以阻流面积为尺度(作为1)。可依表3-5选择和确定浇口比。

7)绘出浇注系统图形。

表3-4 压力角的最小值

表3-5 铸铁件的浇口

5.其他合金铸件浇注系统的特点

(1)铸钢件浇注系统 铸钢的特点是熔点高、流动性差、收缩大、易氧化、而且夹杂物对铸件力学性能影响严重,多使用漏包(柱塞包)浇注。要求浇注系统结构简单、断面积大,使充型快而平稳,流股不宜分散,有利于铸件的顺序凝固和冒口的补缩,不应阻碍铸件的收缩。

绝大多数工厂使用保温性能好、阻渣能力强的漏包浇注,中大型铸件的直浇道用耐火砖管砌成。当每个内浇道的钢液流过的量超过1t时,内浇道和横浇道也用耐火砖管砌成。只在造型流水线上浇注小件的个别情况下才使用转包浇注。

为了浇注重量不同的铸件,可使用不同容量的浇包、不同直径的包孔和采用塞杆阻流以调节流量。塞杆阻流有一定限度,依经验,最大塞杆阻流限度时的流量为开启塞杆流量的0.77倍,用漏包浇注时,浇注系统必须是开放式的,直浇道不被充满,保证钢液不会溢出浇道以外。为快速而平稳地充型,对一般中小铸件多用底注式,高大铸件常采用阶梯式浇注系统。

(2)轻合金铸件的浇注系统 轻合金是铝、镁合金的统称,特点是密度小、熔点低、容积热容量小而热导率大,化学性质活泼,极易氧化和吸收气体。常见缺陷有:非金属夹杂物(由泡沫、熔渣和氧化物组成)、浇不到和冷隔、气孔、缩孔、缩松及裂纹、变形等。

轻合金的浇注温度低,对型砂的热作用较轻。过热的铝合金有很高的氢的溶解度,因而应严格熔炼温度,脱氢和变质处理应精心,否则易引起析出性气孔。改善充型过程无助于解决此类缺陷。轻合金降温快,宜快浇。有的轻合金结晶范围宽,凝固收缩大,易出现缩孔、缩松、变形甚至开裂等缺陷。有的糊状凝固特性强,难于消除缩松,浇注系统的设计应注意发挥冷铁、冒口的作用,要求有较大的纵向温度梯度才能消除缩松缺陷。

轻合金液化学性质极为活泼,一旦接触空气或水分,表面立即被氧化,因此液体表面总是覆盖着极薄的一层氧化膜。这层膜的高温强度很低,若流速高或流向急速改变,都会使氧化膜破裂。紊流运动促使氧化膜、空气混入合金内部,所形成的氧化夹杂物的比重常比金属液的比重大,难于清除。因此,要求合金在浇注系统中流动平稳,不产生涡流、喷溅,以近乎层流的方式充型。适合应用开放式的底注浇注系统。

(3)铜合金浇注系统的特点 铸造常用的铜合金有铝青铜、锡青铜和黄铜。

铝青铜结晶温度范围窄,易产生集中缩孔,易氧化生成氧化膜和铸件夹杂物。多应用底注、开放式浇注系统,并常用滤渣网和集渣包。

锡青铜和磷青铜的结晶温度范围宽,易产生缩松缺陷,但受氧化的倾向小。可采用雨淋式、压边式等顶注式浇注系统。对大中型复杂铸件,也常设滤网除渣,并使流动趋于平稳。黄铜的铸造性能接近于铝青铜等无锡青铜,黄铜液中因有锌蒸气的保护和自然脱气作用,故很少形成氧化膜的析出生成气孔。应按顺序凝固的原则设置浇注系统和冒口。

6.金属过滤技术

早在本世纪50年代前苏联、美国等国就已采用过滤片过滤铸铁和有色金属液。由于当时过滤片的高温强度、抗高温金属液的冲刷能力较低,过滤效果较差。1962年前苏联人曾研究了过滤镁合金的过滤片,减少氧化渣,提高镁合金耐蚀性。1964年美、德等国研究和使用过滤有色金属液的过滤器。1978年美国F.R.Mullard和Mevidson等人首次研制出泡沫陶瓷过滤片,并很快在有色和黑色金属铸造上采用。随后,相继研制出高温纤维过滤网和蜂窝状陶瓷过滤片。

(1)金属液过滤器的种类和用途

1)纤维过滤网(布)。过滤网上均布着网孔,网孔尺寸越小,对铁液的过滤效果越好,但铁液堵塞倾向也越大。大于网孔尺寸的渣滓易于滤除,比网孔尺寸细的固体渣滓仅能部分地过滤,为提高滤渣效果,可以使用双层、多层过滤网。这种过滤系统适合于过滤大块浮渣、夹杂物、氧化膜。

2)泡沫陶瓷过滤片。这种过滤片是泡沫塑料状的多孔过滤片。它具有比较高的滤渣能力,尺寸细小到0.1mm的固体渣也能完全滤除,并且不会引起铁液的飞溅。

在过滤球墨铸铁铁液时,当残余镁含量达0.07%(质量分数)或者浇注温度偏低时,由于铁液带有过多的氧化镁、氧化稀土等,可能使过滤片堵塞。

3)蜂窝状陶瓷过滤片。这种过滤片呈板状,板上并行排列着不同数量圆孔或方孔。采用氧化锆、氧化铝红柱石等粉料烧结而成,从而有较高的抗铁液冲刷能力,滤渣效果稳定可靠。

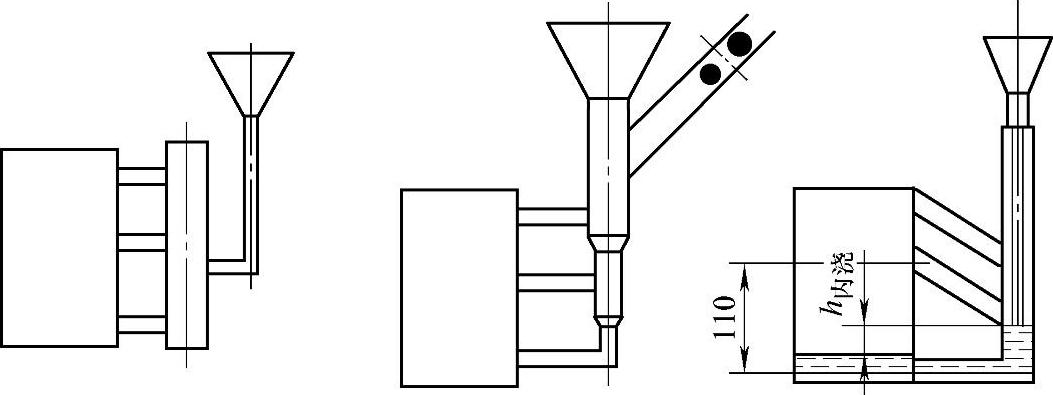

(2)过滤器的放置位置可参考图3-49、图3-50的示例。

图3-49 半封闭浇注系统中安置过滤器

a)横浇道垂直过滤器 b)直浇道水平过滤器 c)横浇道水平过滤器滤器后缩窄的横浇道

图3-50 在封闭浇注系统中安置过滤器

1—直浇道 2—直浇道座 3—下型横浇道 4—过滤器 5—安置过滤器的下型芯头 6—扩张的横浇道 7—上型横浇道 8—上型内浇道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。