1.液态成形用芯的工艺设计

砂芯的功用是形成铸件的内腔、孔和铸件外形不能出砂的部位。砂型局部要求特殊性能的部分,有时也用砂芯。

砂芯应满足以下要求:砂芯的形状、尺寸以及在砂型中的位置应符合铸件要求,具有足够的强度和刚度,在铸件形成过程中砂芯所产生的气体能及时排出型外,铸件收缩时阻力小和容易清砂。

砂芯设计的主要内容包括:确定砂芯形状、个数(砂芯分块)和下芯顺序,设计芯头结构和核算芯头大小等,其中还要考虑砂芯的通气和加强问题。

结合生产条件,确定砂芯形状(分块)及分盒面选择的总的原则是:使制芯到下芯的整个过程方便,铸件内腔尺寸精确,不致造成气孔等缺陷,使芯盒结构简单。

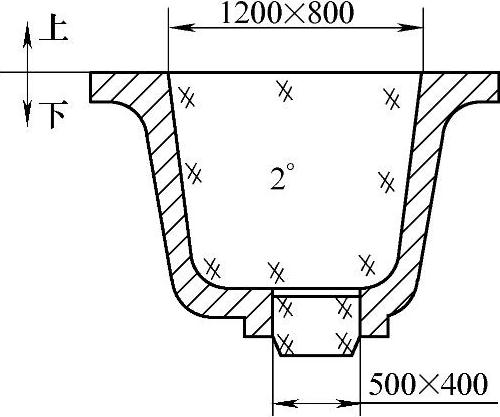

1)保证铸件内腔尺寸精度。凡铸件内腔尺寸要求较严的部分应由同一半砂芯形成,避免为分盒面所分割,更不宜划分为几个砂芯。但大的砂芯,为保证某一部位精度,如图3-22所示,要求500mm×400mm方孔(四周壁厚均匀)有时需将砂芯分块。

图3-22 为保证铸件精度而将砂芯分块的实例

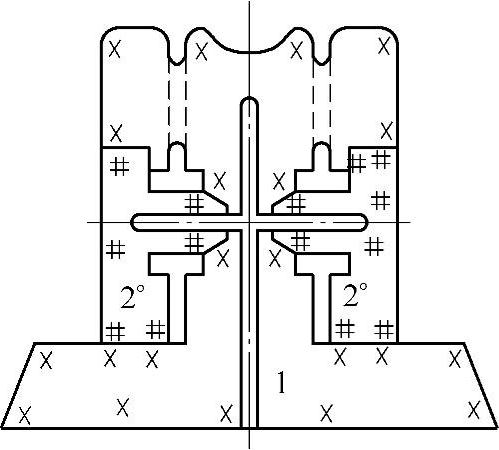

图3-23 为操作方便将砂芯分块的实例

2)复杂的大砂芯、细而长的砂芯可分为几个小而简单的砂芯。图3-23为空气压缩机大活塞的砂芯。为了操作方便将砂芯分为3块。这样可简化造芯和芯盒结构,便于烘干。细而长的砂芯易变形,应分成数段,并设法使芯盒通用。在划分砂芯时要防止液体金属钻入砂芯分割面的缝隙,堵塞砂芯通气道。

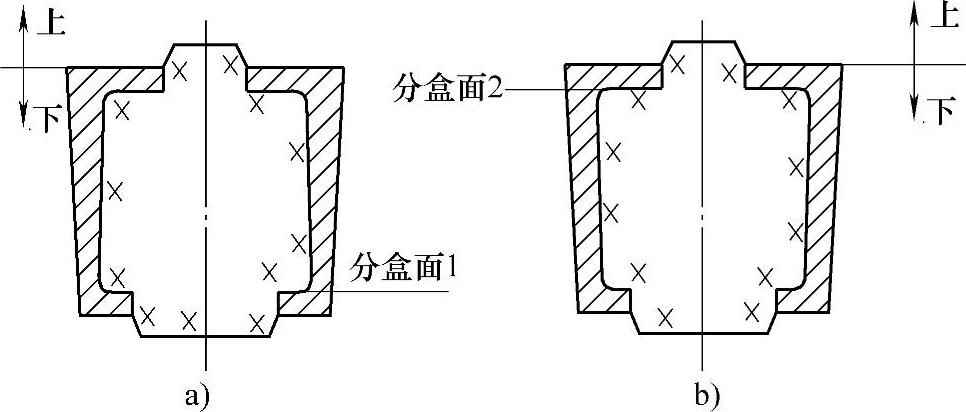

3)使砂芯的起模斜度和模样的起模斜度大小、方向一致,保证铸件壁厚均匀,如图3-24所示。

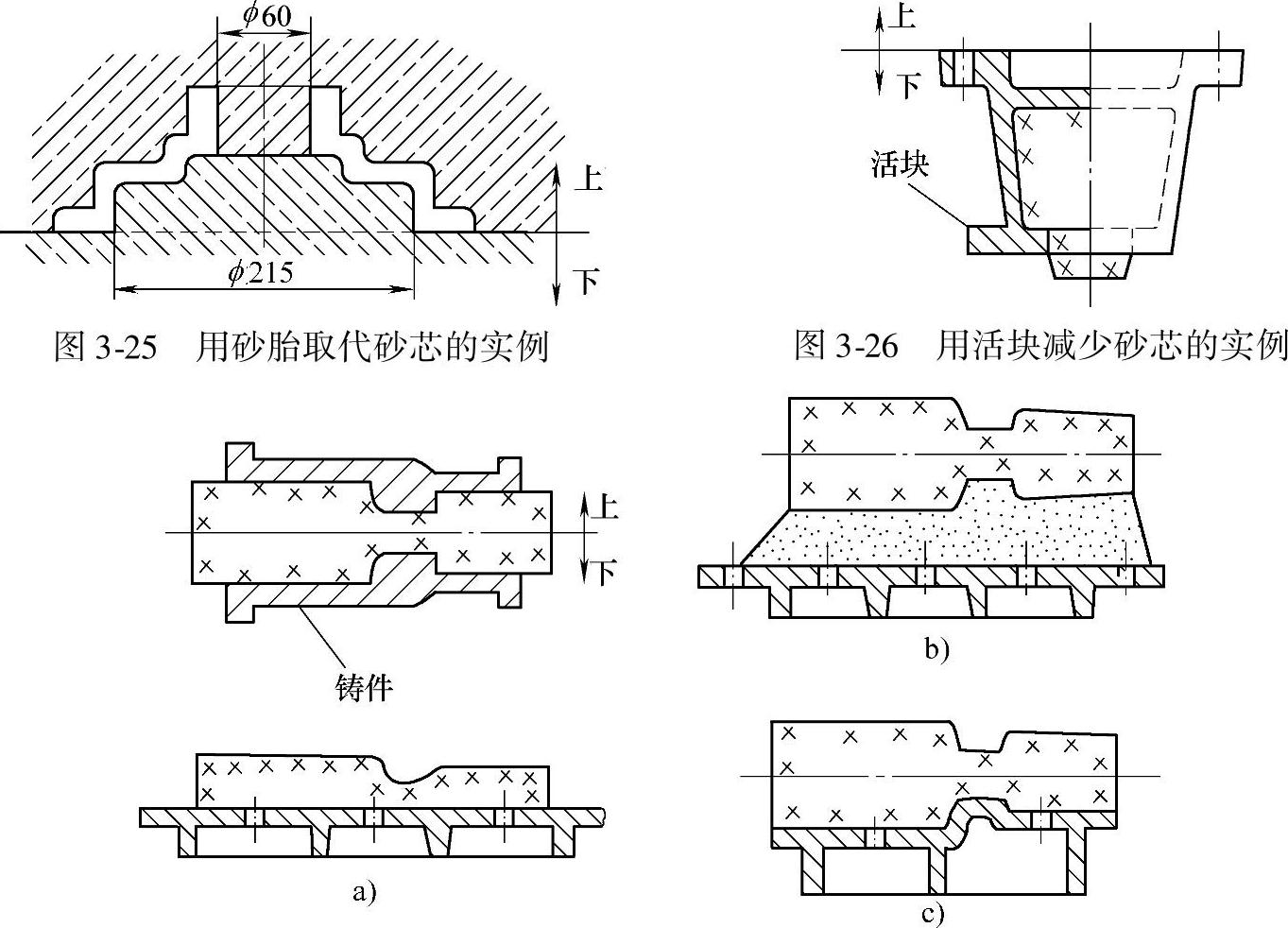

4)应尽量减少砂芯数目。用砂胎(自带砂芯)或吊砂常可减少砂芯,图3-25为12VB柴油机曲轴定位套的机器造型方案。吊砂不能过高。其高度H≤D(D为吊砂或砂胎直径)时,用于下半型;H≤0.3D时用于上半型。若手工造型时,H值取上述数据的一半。造芯中H值可取上限值。在手工造型中,遇有难于出模的地方,一般尽量用模样“活块”,即用“活块”取代砂芯。这样虽然增加了造型工时,但却节省了芯盒、制芯工时及费用如图3-26所示。

5)填砂面应宽敞,烘干支撑面是平面。为此,需要进炉烘干的大砂芯,常被沿最大截面切分为两半制作。普通粘土砂芯、油砂芯及合脂砂芯,入炉烘干时的支撑方法如图3-27所示。平面烘干板结构简单,通气性好且价廉如图3-27a所示。砂胎烘干法不精确也不方便,如图3-27b所示。用烘干器如图3-27c所示,虽精确、简便、但结构复杂、昂贵且维修最大。

图3-24 保证铸件壁厚均匀

a)不合理 b)合理

图3-27 烘干砂芯的几种方法

a)用平面烘干板 b)砂胎支撑烘干 c)用成形烘干器烘干

6)砂芯形状适应造型、制芯方法

高压造型线限制下芯时间,对一型多铸的小铸件,常不允许逐一下芯,因此划分砂芯形状时,常把几个到十几个小砂芯连成一个大砂芯,以便节约下芯、制芯时间,以适应机器要求。对壳芯、热芯和冷芯盒砂芯要从便于射紧砂芯方面来考虑改进砂芯形状。

2.芯头设计

芯头是指伸出铸件以外不与金属接触的砂芯部分。对芯头的要求是:定位和固定砂芯使砂芯在铸型中有准确的位置,能承受砂芯重力及浇注时液体金属对砂芯的浮力不致破坏;芯头应能及时排出浇注后砂芯所产生的气体至型外;上下芯头及芯号容易识别,不致下错方向或芯号;下芯、合型方便,芯头应有适当斜度和间隙。间隙量要考虑到砂芯、铸型的制作差,又要少出飞边、毛刺,并使砂芯堆放、搬运方便,重心平稳;避免砂芯上有细小突出的芯头部分,以免损坏。

芯头可分垂直芯头和水平芯头(包括悬臂式芯头)两大类。

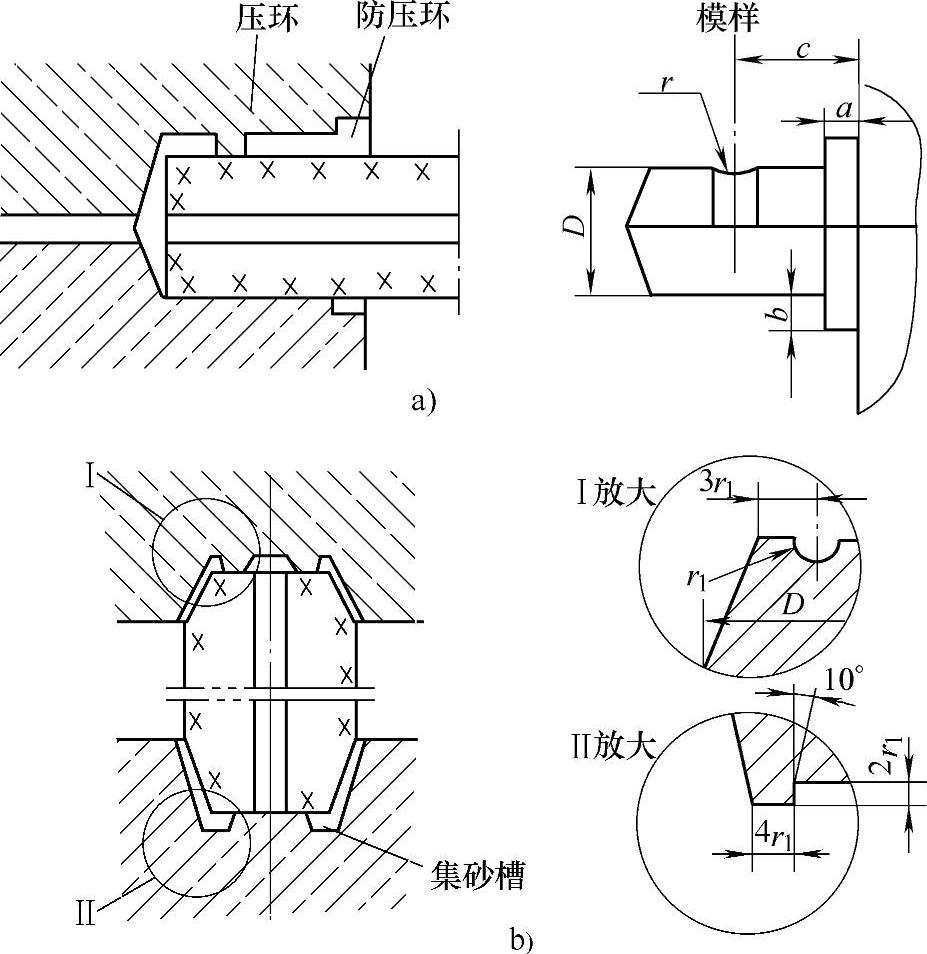

(1)芯头的组成 典型的芯头结构如图3-28所示。它包括芯头长度、斜度、间隙、压环、防压环和集砂槽等结构。

图3-28 典型的芯头结构

a)水平芯头 b)垂直芯头(https://www.xing528.com)

1)芯头长度。芯头长度指的是砂芯伸入铸型部分的长度。垂直芯头长度通常称为芯头高度。

过长的芯头会增加砂箱的尺寸,增加填砂量。芯头过高,不便于扣箱。对于水平芯头,砂芯越大,所受浮力也大,因此芯头长度也应越大,以使芯头和铸型之间有更大的承压面积。但垂直芯头的高度和砂芯体积之间并不存在上述关系,砂芯的重量或浮力由垂直芯头的底面积来承受。

决定芯头高度有以下经验值得注意:

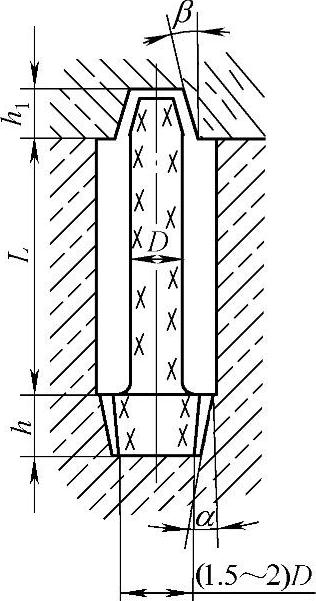

①对于细而高的砂芯,上下部应留有芯头,以免在液体金属冲击下发生偏斜,而且下芯头应当取高一些。对于湿型可不留间隙,以便下芯后能使砂芯保持直立,便于合箱。有的工厂对于L/D(L——砂芯高度,D——直径)≥5的细高砂芯,采用扩大下芯头直径的办法,增加下芯时的稳定性,如图3-29所示。

②对于粗而矮的砂芯,常可不用上芯头(高度为零),下芯头也可做短一些。这可使造型、合箱方便。

③对于等截面的或上下对称的砂芯,为下芯方便,上下芯头可用相同的高度和斜度面对需要区分上、下芯头的砂芯,一般应使下芯头高度高于上芯头。

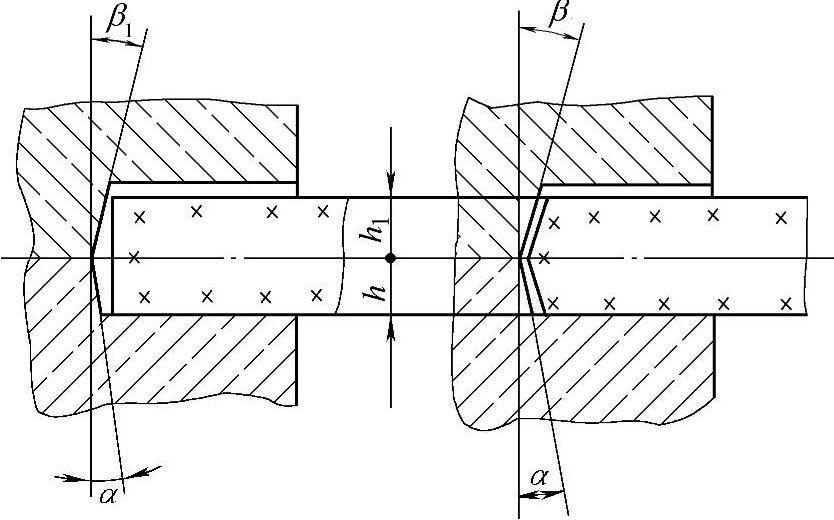

2)芯头斜度。对垂直芯头,上、下芯头都应设有斜度。为合箱方便,避免上下芯头和铸型相碰,上芯头和上芯头座的斜度应大些。对水平芯头,如果造芯时芯头不留斜度就能顺利从芯盒中取出,那么芯头可以不留斜度。芯座—模样的芯头是留有斜度的。至少在端面上要留有斜度,上箱斜度比下箱的大,以免合箱时和砂芯相碰,如图3-30所示。

3)芯头间隙。为了下芯方便,通常在芯头和芯座之间留有间隙。间隙的大小取决于砂芯的大小和精度及芯座本身的精度。因此,机器造型、制芯的间隙一般较小,而手工造型、制芯则间隙较大,一般为0.5~4mm。

图3-29 垂直芯头

图3-30 水平芯头的斜度

4)压环、防压环和集砂槽,如图3-28所示。

①压环(压紧环):在上模样芯头上车削一道半圆凹沟(r=1.5~6mm),造型后在上芯座上凸起一环型砂,合箱后它能把砂芯压紧,避免液体金属沿间隙钻入芯头,堵塞通气道,这种方法只适用于机器造型的湿型。

②防压环:在水平芯头靠近模样的根部,设置凸起圆环,高度为0.5~2mm,宽5~12mm,谓之防压环。造型后,相应部位形成下凹的一环状缝隙,下芯、合箱时,它可防止此处砂型被压塌,因而可防止掉砂缺陷,其作用和手工造型中的“打披缝”的作用是一样的,都是为了使靠近型腔表面的砂型不受压力,以防压塌铸型。

③集砂槽:常因为有砂粒存于下芯座中而使砂芯放不到底面上。手工造型时可人工仔细清除这些砂粒,但机器造型中就不可能这样做。为此,在下芯座模样的边缘上设一道凸环,造型后砂型内形成一环凹槽,谓之集砂槽,用来存放个别的散落砂粒。这样就可大大加快下芯速度。集砂槽一般深2~5mm。

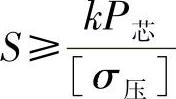

(2)芯头承压面积的核算

芯头的承压面积应足够大,以保证在金属液的最大浮力作用下不超过铸型的许用压应力。由于砂芯的强度通常都大于铸型的强度,故只核算铸型的许用压应力即可。芯头的承压面积S应满足下式

式中 P芯——计算的最大浮芯力;

k——安全系数,k=1.3~1.5;

[σ压]——铸型的作用应力。此值应根据工厂中所使用的型砂的抗压强度来决定。一般湿型,[σ压]可取40~60kPa,活化膨润土砂型可取60~100kPa,干型可取为0.6~0.8MPa。

如果实际承压面积不能满足上式要求,说明芯头尺寸过小,应适当放大芯头。若受砂箱等条件限制,不能增加芯头尺寸,可采用提高芯座抗压强度(许用压应力)的方法,如在芯座部分加砂芯、铁片、耐火砖等。在许可的情况下,附加芯撑,也等于增加了承压面积。

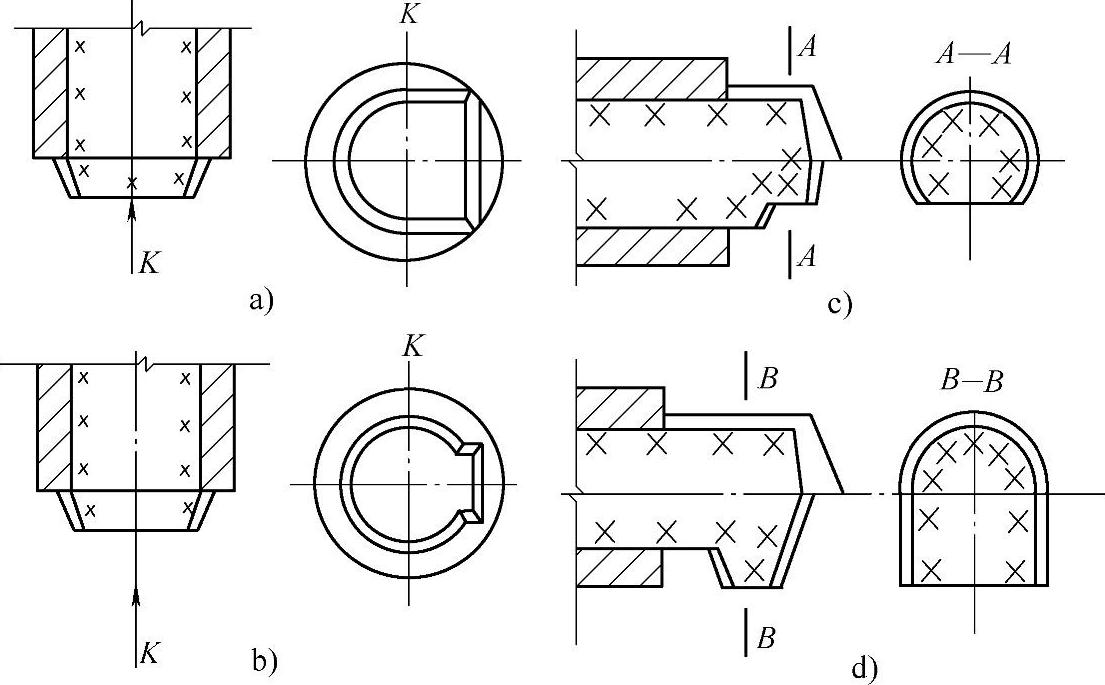

(3)特殊定位芯头 有的砂芯有特殊的定位要求。如防止砂芯在型内绕轴

图3-31 特殊定位芯头

a)、 b)垂直芯头 c)、 d)水平芯头

线转动,不允许轴向位移偏差过大或下芯时搞错方位,这时就应采用特殊定位芯头。这种芯头的结构可自行设计。图3-31为特殊定位芯头的实例,这些芯头结构都可防止砂芯转动和下错方位。水平芯头d兼有防止沿轴线移动的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。