铸造零件结构的液态成形工艺性是指零件的结构应符合砂型铸造生产的要求,易于保证铸件质量,简化工艺、降低成本。为此,首先应对产品零件图进行审查和分析,并着重注意以下两方面的问题。

第一,审查零件结构是否符合铸造工艺的要求。设计者往往只顾及零件的功用,而忽视了铸造工艺要求。在审查中如发现结构设计有不合理之处,就应与有关方面进行研究,在保证使用要求的前提下予以改进。

第二,在既定的零件结构条件下,考虑铸造过程中可能出现的主要缺陷,在工艺设计中采取措施予以防止。

1.避免缺陷方面审查铸件结构

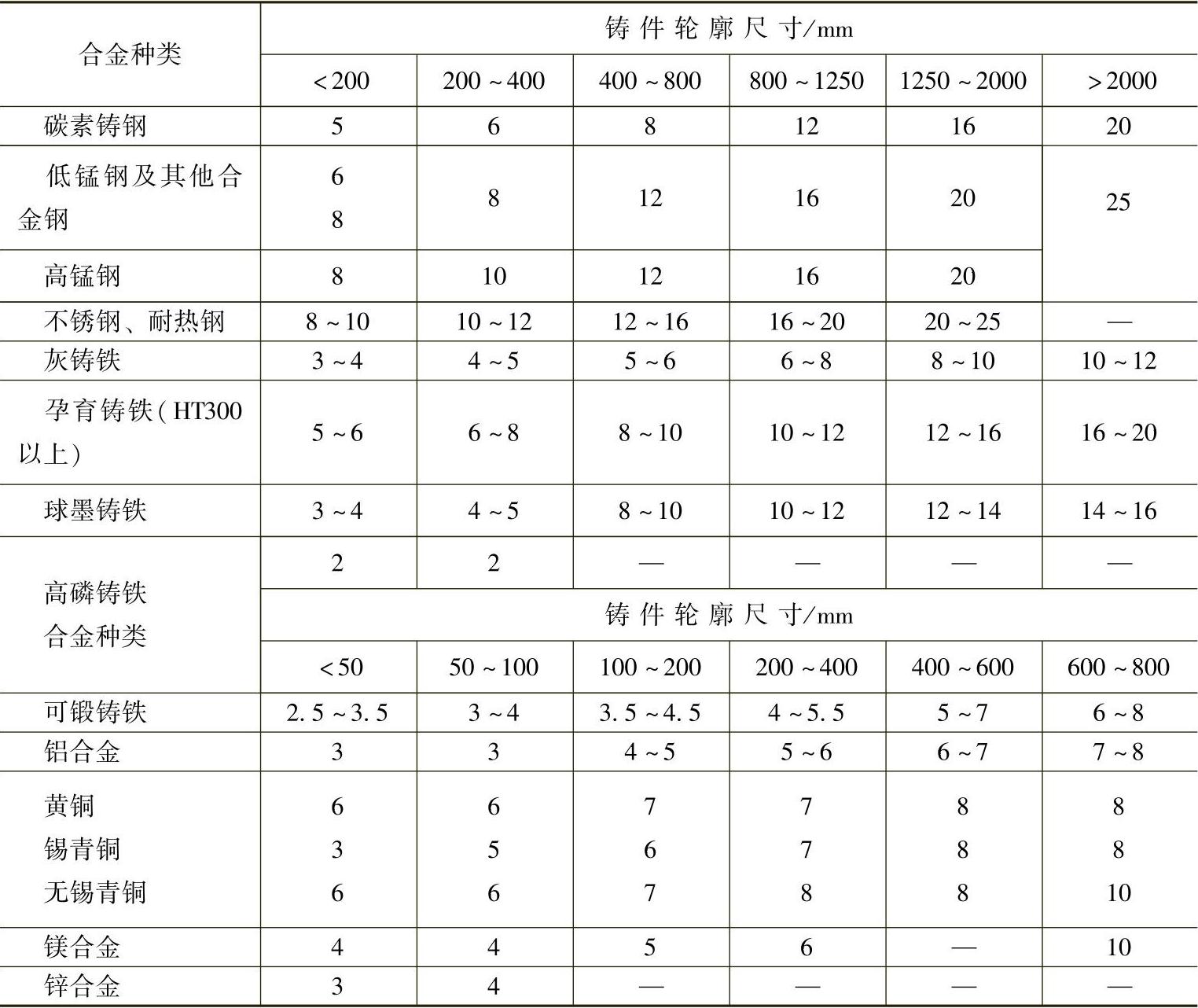

(1)铸件应有合适的壁厚 为了避免浇不到、冷隔等缺陷,铸件不应太薄。铸件的最小允许壁厚和铸造合金的流动性密切相关。合金成分、浇注温度、铸件尺寸和铸型的热物理性能等显著地影响铸件的充填。在普通砂型铸造的条件下,铸件最小允许壁厚如表3-2所列。

表3-2 砂型铸造时铸件最小允许壁厚(δ/mm)

注:1.如特殊需要,在改善铸造条件的情况下,灰铸铁件的壁厚可小于3mm,其他合金最小壁厚亦可减小。

2.在铸件结构复杂,合金流动性差的情况下,应取上限值。

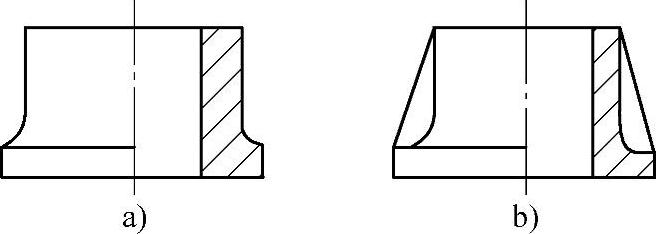

铸件也不应设计得太厚。超过临界壁厚的铸件中心部分晶粒粗大,常出现缩孔、缩松等缺陷,导致力学性能降低。各种合金铸件的临界壁厚可按最小壁厚的3倍来考虑。铸件壁厚应随铸件尺寸增大而相应增大,在适宜壁厚的条件下,既方便铸造又能充分发挥材料的力学性能。设计受力铸件时,不可单纯用增厚的方法来增加铸件的强度,如图3-1所示。

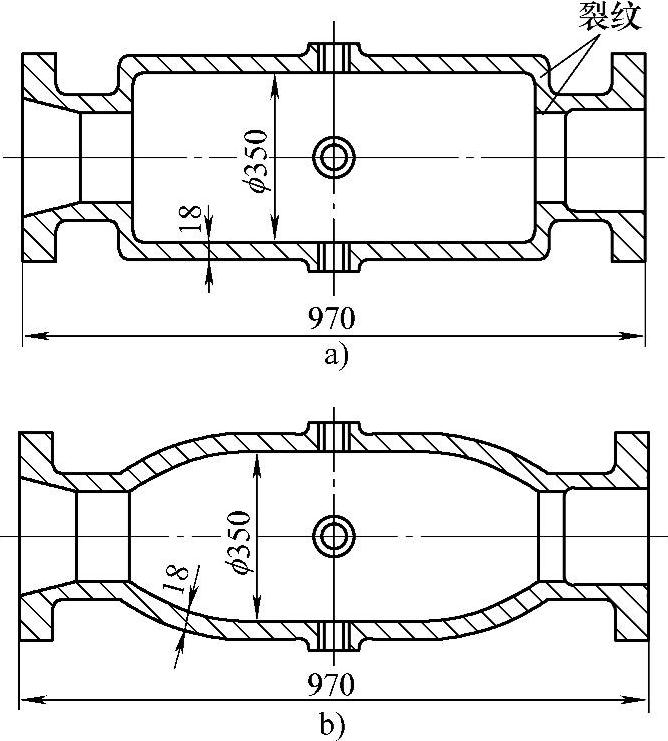

(2)铸件结构不应造成严重的收缩阻碍,注意壁厚过渡和圆角 图3-2中示出两种铸钢件结构。a图结构,两壁交接呈直角形构成热节,铸件收缩时阻力较大,故在此处经常出现热裂。b图为改进后的结构,热裂消除。

图3-1 采用加强筋减小铸件厚度

a)不合理 b)合理

图3-2 铸钢件结构的改进

a)不合理 b)合理

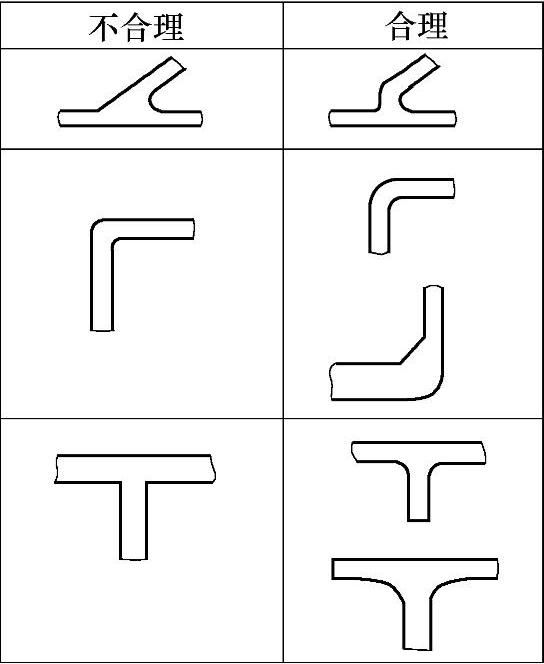

图3-3 壁与壁相交的几种形式

铸件薄、厚壁的相接、拐弯、等厚度的壁与壁的各种交接,都应采取逐渐过渡和转变的形式,并应使用较大的圆角相连接,避免因应力集中导致裂纹缺陷,如图3-3所示。

(3)铸件内壁应薄于外壁 铸件的内壁和肋等,散热条件较差,应薄于外壁,以使内、外壁能均匀地冷却,减轻内应力和防止裂纹。

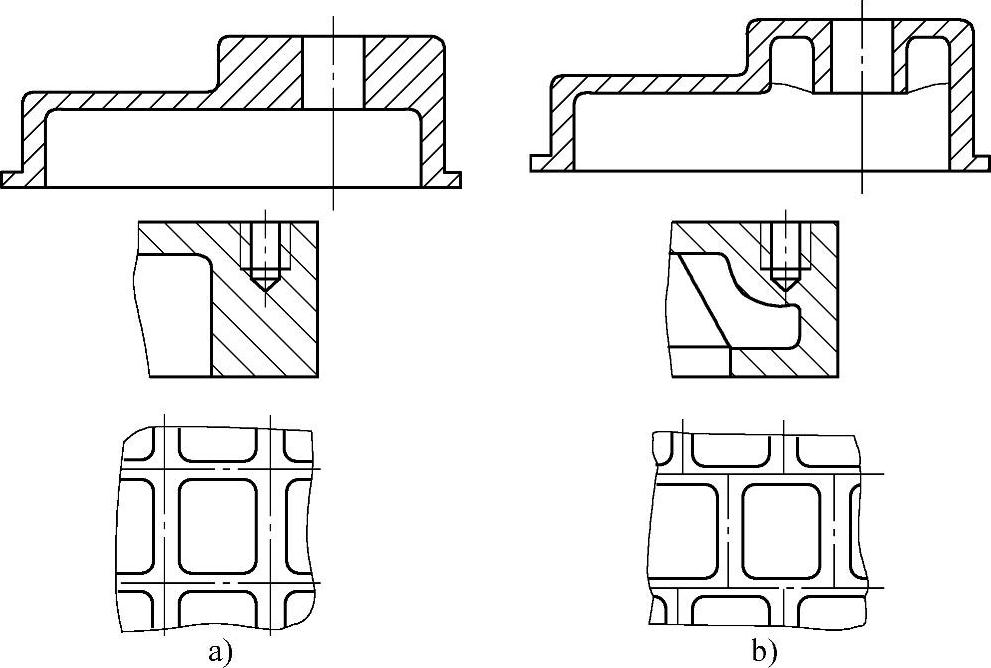

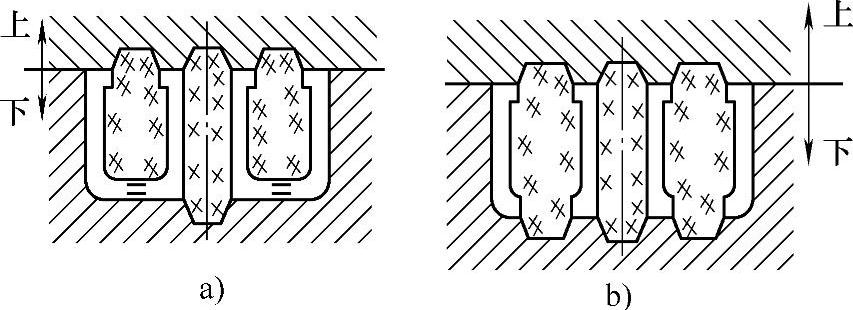

(4)壁厚力求均匀,减少肥厚部分,防止形成热节 薄厚不均的铸件在冷却过程中会形成较大的内应力,在热节处易于造成缩孔、裂纹。因此应取消那些不必要的厚大部分。肋和壁的布置应尽量减少交叉,防止缩松及热裂形成,如图3-4所示。

图3-4 壁厚力求均匀

a)不合理 b)合理

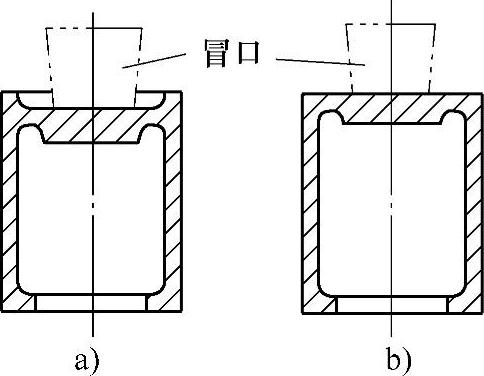

图3-5 合金钢壳体结构改进

a)不合理 b)合理

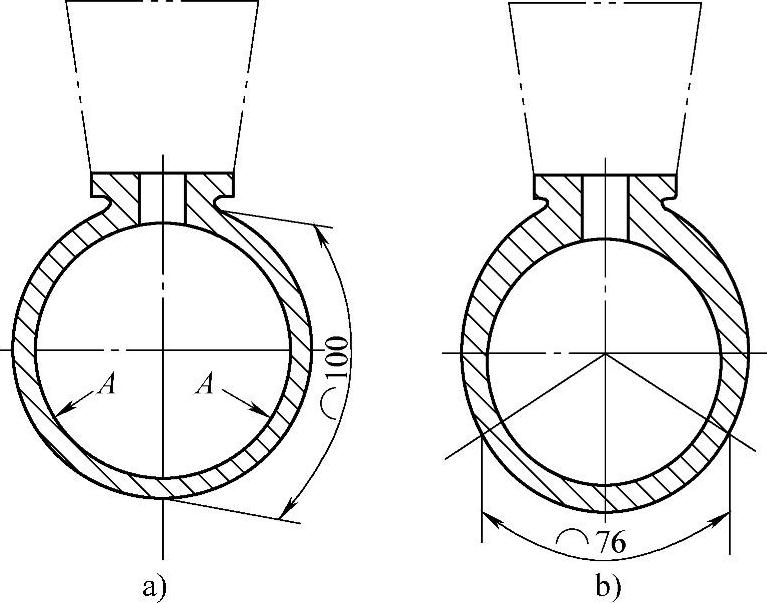

(5)利于补缩和实现顺序凝固 对于铸钢等体收缩大的合金铸件,易于形成收缩缺陷,应仔细审查零件结构实现顺序凝固的可能性。图3-5为壳型铸造的合金钢壳体。按图a方案铸出的零件,在A点以下部分,因超出冒口的补缩范围而有缩松,水压试验时出现渗漏;图b方案中,只在底部76mm范围内壁厚相等,由此向上,壁厚以1°~3°角向上增厚,有利于顺序凝固和补缩,铸件质量良好。

(6)防止铸件翘曲变形 生产经验表明:某些壁厚均匀的细长形铸件、较大的平板形铸件以及壁厚不均的长形箱体件,如机床床身等,会产生翘曲变形。前两种铸件发生变形的主要原因是结构刚度差,铸件各面冷却条件的差别引起不大的内应力,但却使铸件显著翘曲变形。后者变形原因是壁厚相差悬珠,冷却过程中引起较大的内应力,造成铸件变形。可通过改进铸件结构、铸件人工时效矫形,塑性铸件进行机械矫形和采用反变形模样等措施予以解决。图3-6为合理与不合理的铸件结构。

(7)避免水平的大平面结构 在浇注时,如果型腔内有较大的水平面存在,当金属液上升到该位置时,由于断面突然扩大,金属液面上升速度变得非常小,灼热的金属液面较长时间、近距离地烘烤顶面型壁,极易造成夹砂缺陷或浇不到、渣孔和砂孔等缺陷。应尽可能把水平壁改进为稍带倾斜的壁或曲面壁。

2.从简化铸造工艺方面改进零件结构

(1)改进妨碍起模的凸台、凸缘和肋板的结构 铸件侧壁上的凸台(搭子)、凸缘和肋板等常妨碍起模,为此,机器造型中不得不增加砂芯;手工造型中也不得不把这些妨碍起模的凸台、突缘、筋片等制成活动模样(活块)。这都增加造型(制芯)和模具制造的工作量。如能改进结构,就可避免这些缺陷,如图3-7所示。

图3-6 防止变形的铸件结构(https://www.xing528.com)

a)不合理 b)合理

图3-7 妨碍起模部分的改进

a)不合理 b)合理

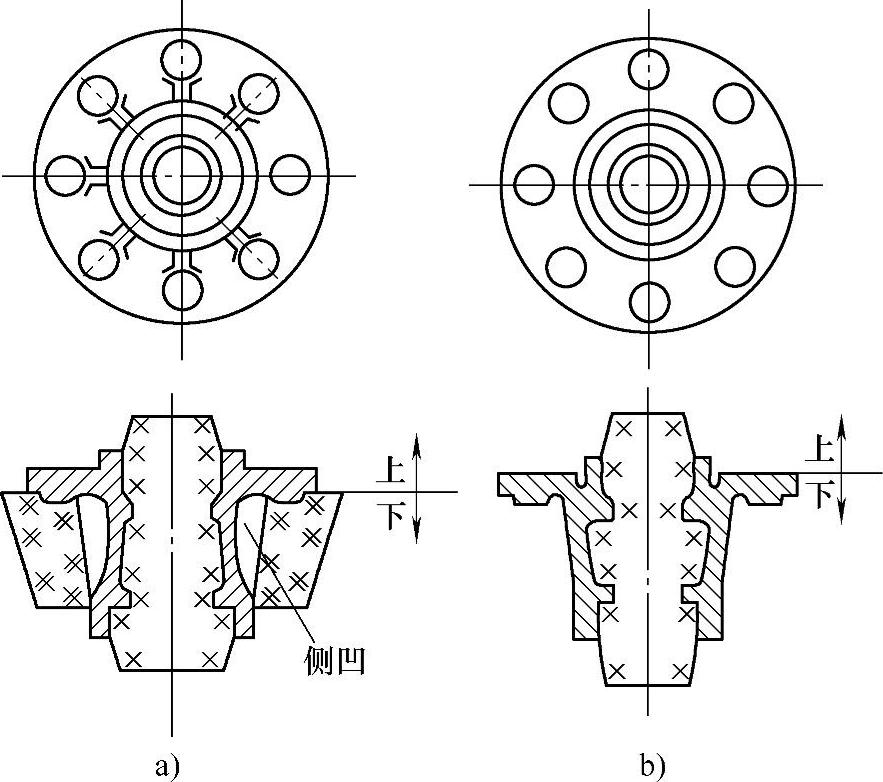

(2)取消铸件外表侧凹 铸件外侧壁上有凹入部分必然妨碍起模,需要增加砂芯才能形成铸件形状。稍加改进,即可避免凹入部分,如图3-8所示。

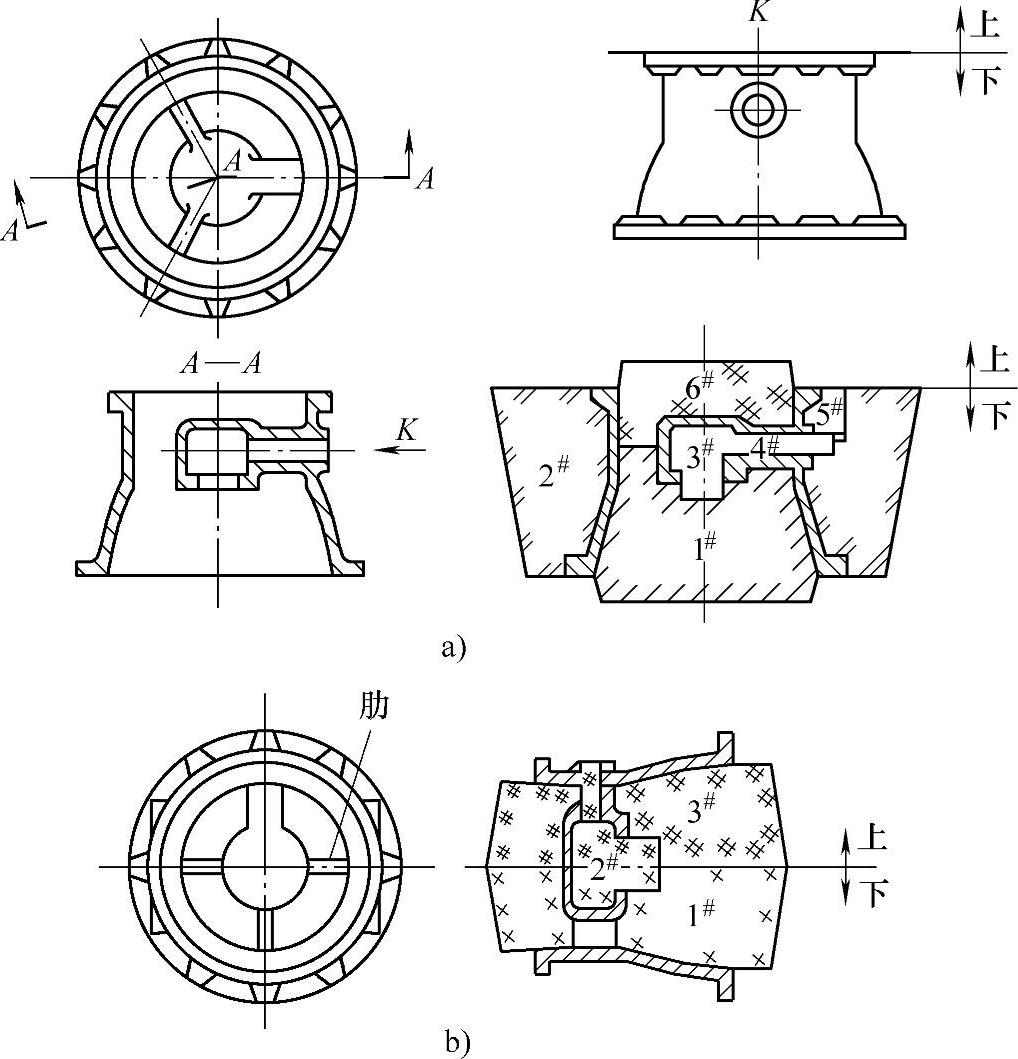

(3)改进铸件内腔结构以减少型芯 铸件内腔的肋条、凸台和突缘的结构欠妥,常是造成砂芯多、工艺复杂的重要原因。图3-9a为原设计的壳体结构,由于内腔两条肋板呈120°分布,铸造时需要6个砂芯,工艺复杂,成本很高;图3-9b为改进后的结构和铸造工艺方案。把肋板由2条改为3条、呈90°分布,外壁凸台形状相应改进,只需要3个砂芯即可,工艺、工装都大为简化,铸件成本降低。

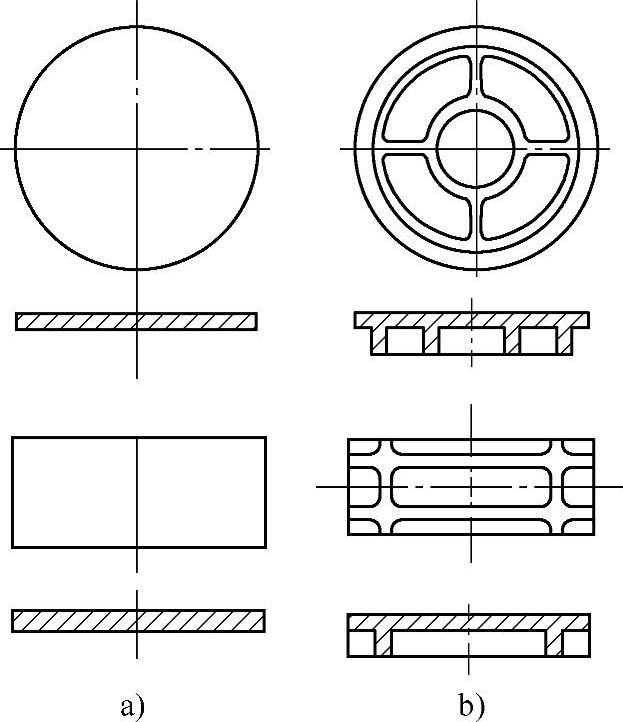

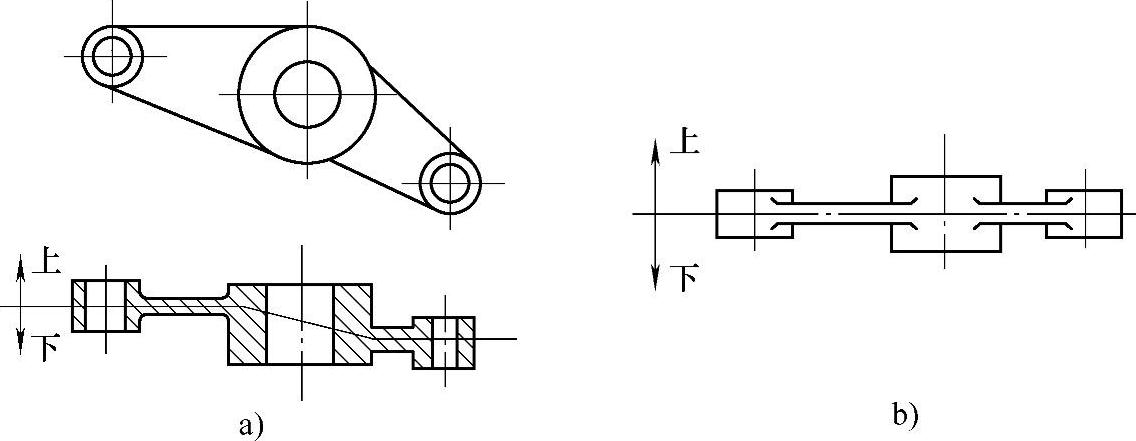

(4)减少和简化分型面 如图3-10a所示结构的铸件必须采用不平分型面,增加了制造模样和模板的工作量;改进后的结构如图3-10b所示,则可用一平直的分型面进行造型。

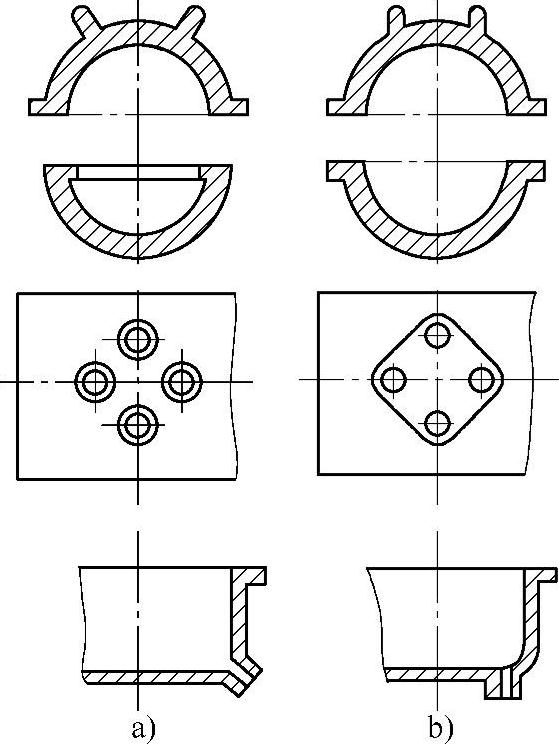

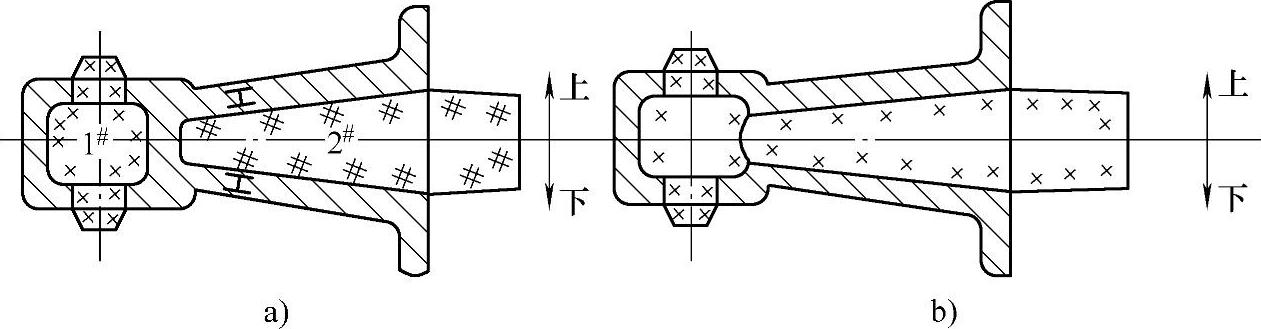

(5)有利于砂芯的固定和排气 图3-11a为撑架铸件的原结构。2号砂芯呈悬臂式,需用芯撑固定;改进后,悬臂芯2和轴孔砂芯1连成一体,变成一个砂芯,取消了芯撑,如图3-11b所示。薄壁件和要承气压或液压的铸件,不希望使

图3-8 带有外表侧凹的铸件结构之改进

a)不合理 b)合理

图3-9 铸件内腔结构的改进

a)不合理 b)合理

用芯撑。若无法更改结构时,可在铸件上增加工艺孔,这样增加了砂芯的芯头支撑点。铸件的工艺孔可用螺钉堵头封住,以满足使用要求,如图3-12所示。

图3-10 简化分型面的铸件结构

a)合理 b)不合理

图3-11 撑架结构的改进

a)不合理 b)合理

图3-12 活塞结构的改进

a)不合理 b)合理

(6)减少清理铸件的工作量 铸件清理包括:清除表面粘砂、内部残留砂芯,去除浇口、冒口和飞边等操作。这些操作的劳动量大且环境恶劣。铸件结构设计应注意减轻清理的工作量。图3-13所示的铸钢箱体,结构改进后可减少切割冒口的困难。

(7)大型复杂件的分体铸造和简单小件的联合铸造 有些大而复杂的铸件,可考虑分成几个简单的铸件,铸造后再用焊接方法或用螺栓将其连接起来。这种方法常能简化铸造过程,使本来受工厂条件限制无法生产的大型铸件成为可能。例如在我国生产第一台12000t水压机的过程中,采用铸焊结构成功地做出长17960mm、直径1000mm、厚3000mm的立柱(每根重80t)等铸件。美国用类似方法制造出重454t的70万千瓦的大型水轮机转轮铸钢件等。

图3-13 铸钢箱体结构的改进

a)不合理 b)合理

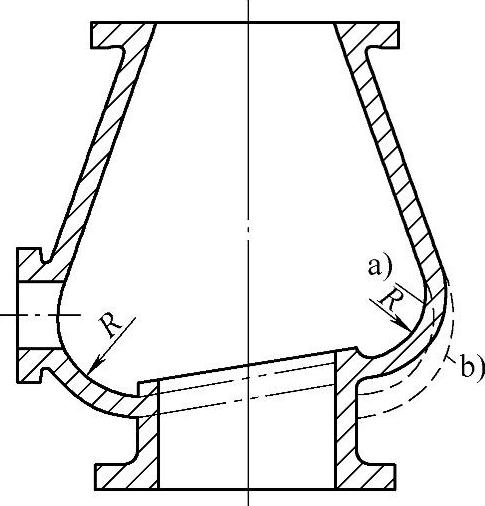

图3-14 阀体结构的改进

a)不合理 b)合理

(8)简化模具的制造 单件、小批生产中,模样和芯盒的费用占铸件成本的很大比例。为节约模具制造工时和金属材料,铸件应设计成规则的、容易加工的形状。图3-14为一阀体,原设计为非对称结构(实线所示),模样和芯盒难于制造;改进后(虚线所示)呈对称结构,可采用刮板造型法,大大减少了模具制造的费用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。