金属液与铸型的物理化学作用有:铸型材料熔入铸件表面、铸型的气体侵入金属液,金属液从铸型吸收气体,金属液渗入砂粒间空隙,金属液与铸型材料或铸型中气体发生化学作用生成新的化合物,铸件表面发生氧化或脱碳等。

金属液与铸型间的物理化学作用,在不利的情况下,铸件将发生气孔、粘砂、铸件表面渗硫、氧化或脱碳等缺陷。但也可以利用铸型表面涂料中的合金元素,使铸件表面合金化而提高铸件表面质量。

1.粘砂

铸件部分或整个表面粘着一层型砂或型砂与金属氧化物形成的化合物称为粘砂。粘砂大多发生在铸件的厚壁部分、浇冒口附近、内角、凹槽、小的铸孔等部位。通常铸钢件比铸铁件粘砂严重,湿型铸造又比干型铸造严重。

粘砂使铸件清理困难,严重的只能用风铲清除,甚至使铸件报废。清除粘砂需要许多设备和消耗大量劳动力,用风铲清理粘砂不仅劳动强度大,而且对工人健康有害(硅肺病、振颤病),因此应设法防止粘砂形成。

根据粘结在铸件表面的粘结物质的性质,粘砂可分为:机械粘砂(金属渗入)——金属渗入砂粒间空隙,将砂粒固定在铸件表面;化学粘砂——金属或金属氧化物和造型材料形成化合物,将砂层粘结在铸件表面。

(1)机械粘砂的形成机理 铸型表面砂粒间的空隙,可以看成是直径细小的毛细管。金属液浇入铸型后,在金属液静压力作用下金属液渗入到砂粒间隙的过程可以看成一般液体在毛细管中的上升和下降过程。液体在毛细管中上升或下降的高度和h可用下式求出:

πr2hρg=2πrσcosθ

式中 h——液体在毛细管中上升或下降的高度;

σ——液体的表面张力;

ρ——液体密度;

θ——液体对毛细管的润湿角;

r——毛细管半径。

从式(2-1)可以看出,液体在毛细管中上升或下降的高度取决于液体对毛细管壁的润湿性、液体的密度和毛细管的半径。金属液渗入砂型空隙基本上符合上述规律,但更为复杂。

(2)形成机械粘砂的影响因素

1)润湿角θ:当θ>90°时,cosθ是负值,金属液不润湿砂粒间隙,毛细压力与金属液静压力方向相反,金属液静压力必须克服毛细压力才能渗入到砂粒间隙。在不润湿的条件下,毛细压力是金属渗入的阻力,提高毛细压力有助于防止机械粘砂。当θ<90°时,cosθ为正值,毛细压力的方向与金属液静压力的方向一致,促使金属液渗入到砂粒间隙,润湿角越小,机械粘砂越严重。

润湿角的大小主要取决于金属液和造型材料的性质。例如在氧化性、弱氧化性和中性气氛中,工业纯铁与硅砂的润湿角分别为52°、83°、111°;对镁砂分别为92°、107°和113°。但在氧化性气氛中对硅砂的润湿角减小,并润湿石英,而对镁砂仍不润湿。因此在氧化性气氛中硅砂比镁砂容易产生机械粘砂。

2)表面张力σ:表面张力对机械粘砂的影响取决于金属液与砂型表面的润湿性,当金属液与砂型润湿时,表面张力越大越易产生机械粘砂,当金属液与砂型不润湿时,表面张力越大越不易产生机械粘砂。

3)砂粒间隙半径r:砂粒间隙半径越大金属液越易渗入到砂粒间隙中形成机械粘砂。而砂粒半径的大小与型砂的粒度和铸型紧实度有密切的关系。型砂的粒度越分散砂粒间隙越小,越不易产生机械粘砂。影响铸型紧实度的因素主要是紧实方法和紧实力的大小,以及型砂本身是否容易被紧实。

4)铸件表面处于液态的时间:铸件表面处于液态的时间越长,就意味着长期剧烈地加热铸型,可使型壁中较深的地方接近或达到金属凝固点以上的温度,为金属液渗入到型壁的较深处创造了条件。

在型砂配方中加入硅石粉,以及采用具有高的蓄热系数的特种原砂,如铬铁矿砂、镁砂、锆砂、铬镁砂等可减轻粘砂。

(3)防止机械粘砂的措施 防止机械粘砂的措施可以从减小砂粒间隙和增加铸型的蓄热系数两方面来考虑。

1)湿型铸造铸铁件时,主要采用细的原砂(50/100目,70/140目),在型砂中加入煤粉、重油等防粘砂物质,提高型砂的流动性和砂型的紧实度,在砂型表面特别是铸件内角、凹槽等不易紧实的部位,喷刷快干涂料,适当降低浇注温度。

2)用湿型或水玻璃CO2硬化砂型铸造中、小型铸钢件时,应采用细的原砂,或在型砂中加硅粉,采用涂料,将钢水完全脱氧,适当降低浇注温度等。

3)浇注厚壁大型铸钢件时,单用涂料不能有效地防止金属渗入,须采用锆砂、刚玉、铬铁矿砂等特殊材料作面砂,以提高铸型的蓄热能力,减小金属液保持液态的时间,并同时采用优质涂料。

2.化学粘砂

化学粘砂主要发生在铸钢和铸铁件上,粘结物质为金属氧化物和造型材料形成的化合物,粘砂层的厚度比机械粘砂大,但化学粘砂清理的难易程度主要取决于化学粘砂层和铸件表面的结合强度,因此,化学粘砂必须从化学粘砂层的形成及其与铸件表面的结合力两方面来研究。

(1)化学粘砂的形成机理 对化学粘砂层进行化学分析、矿物分析、X射线晶体分析的结果表明,化学粘砂的粘结物质主要为结晶的和玻璃状的硅酸铁。结晶的正硅酸铁(铁橄榄石Fe2SiO4)在粘砂层的不同深度处都有发现;结晶的偏硅酸铁(铁辉石FeO·2SiO2),仅在大型铸钢件的界面处极少量发现;玻璃状的硅酸铁为成分不同的铁玻璃,含铁量随离界面的距离增大而减少,化学粘砂的形成机理是根据粘结物质的分析推断的。

1)化学粘砂层的形成。钢水或铁水在浇注时与铸型气体中的氧、二氧化碳、水蒸气等发生化学作用生成氧化铁。

2Fe+O2→2FeO

Fe+CO2→FeO+CO

Fe+H2O→FeO+H2

在高温和氧不足的条件下,FeO是稳定的,它的熔点为1380℃±5℃,表面张力为0.585N/m,与SiO2的润湿角θ=21°。在铸钢的浇注温度下FeO为液体并能够润湿石英,故渗入砂粒间空隙,并与石英发生下述反应

2FeO+SiO2=Fe2SiO4

也有人认为,正硅酸铁是由FeO与包在砂粒表面的由粘土在高温时分解成的细散的偏高岭石(Al2O3·2SiO2)在有氧的条件下作用生成的,即:

Al2O3·2SiO2+4FeO=2Fe2SiO4+Al2O

一些实验证实了上述反应的可能性。型砂中粘土含量增加,粘砂层也增厚,不含粘土的、以硅砂[w(SiO2)>98.5%]加颗粒直径均为6μm的硅粉和水配成的型砂,铸件不发生粘砂。粘土含量高的型砂,铸件化学粘砂严重。

Fe2SiO4为正硅酸铁或铁橄榄石,熔点为1205℃。正硅酸铁与FeO形成的共晶,熔点分别为1177℃和1180℃。它们的液态都能润湿石英,在毛细压力作用下渗入砂粒间空隙,熔解石英生成不同成分的铁玻璃。

化学粘砂层的厚度,由生成的FeO量、被加热到共晶物熔点以上的砂层深度(与浇注温度和铸件壁厚有关)、型砂中Na2O、K2O等的含量等因素决定。

2)化学粘砂层与铸件表面的结合力。一般认为与铸件表面铁的氧化物成分和厚度有关。FeO的组织致密,能阻碍继续氧化,造成难清理的粘砂;而高价氧化铁Fe3O4、Fe2O3结晶时体积有较大膨胀,组织疏松,不能阻碍继续氧化,氧化层厚,容易从铸件表面剥落,使粘砂层容易清理。(https://www.xing528.com)

铁的氧化产物与气氛中的氧化位能(用PCO2/PCO的比值表示)有很大的关系,如果气氛的氧化位能低于某一临界值,则Fe和SiO2不发生作用;如果氧化位能高于某一临界值,则FeO氧化成Fe2O3和Fe3O4。Fe2O3的熔点大于1600℃,Fe3O4的熔点为1597℃,两者在普通砂型的受热温度下都不能熔解也不润湿石英。如果在铸件表面粘有一层足够厚度的高价氧化铁层,冷却后粘砂层会沿着高价氧化铁层剥落下来而很容易去除。

试验表明,砂型中保持氧的分压力为119kPa时。因有过剩的氧,铸件表面的铁氧化成Fe2O3,故不发生化学粘砂。

用水玻璃石灰石砂铸造铸钢件时,铸件表面的化学粘砂层很容易剥落,这是由于型内气氛为强氧化性,铸件表面有一层很厚的高价氧化铁层造成的。

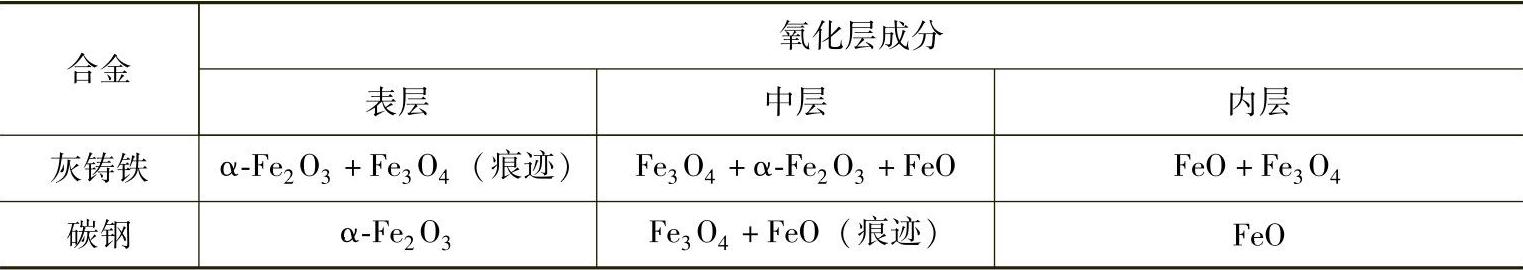

钢的氧化层比较疏松,故与试样的结合强度很低,铸铁氧化层的结合强度比碳钢大1~2个数量级。铸铁氧化层的结合强度随氧化层厚度增加而很快下降。氧化层与金属的结合强度,不仅与氧化层的厚度有关,而且与氧化层的相成分、密度等有关。铸铁、碳钢氧化层的X射线结构分析结果见表2-3。从表中可以看出碳钢、铸铁氧化层相成分的差别。

由于铸铁的氧化特性和铸钢不同,铸铁件比铸钢件容易形成难清理的化学粘砂。

表2-3 碳钢和铸铁氧化层的相成分

(2)防止化学粘砂的措施 可从防止形成粘砂层和降低粘砂层与铸件表面的结合力两方面着手。

1)防止形成化学粘砂层。这可由防止金属氧化、避免金属氧化物与型砂起化学作用来达到。措施有:将金属液完全脱氧和适当降低浇注温度;在型砂中加入能很快形成还原性气氛的加入物,如煤粉、重油、沥青、有机粘结剂等;采用涂料;采用高质量的硅砂[w(SiO2)>98%]和膨润土。生产耐热钢、不锈钢等高合金钢铸件和大型铸件时,采用锆砂、镁砂、铬铁矿砂、刚玉砂等特殊耐火材料作型砂或涂料。

2)降低化学粘砂层与铸件表面的结合力。在型砂中加入适量(质量分数为3%~5%)氧化铁粉;注意选用合适的原砂,如郑庵砂,六合红砂等能得到表面光洁的铸铁件,铸件表面亦容易清理。

3.气孔

气孔是铸件中常见的缺陷之一。气孔是铸型或金属液中的气体在金属液中形成的气泡、在金属液凝固成硬壳前来不及浮出,留在铸件内而造成的一种缺陷。气孔的内壁光滑,表面为金属或氧化皮的色泽,故气孔与砂眼、渣孔等缺陷很易区别。气孔使铸件的工作截面积减少,造成渗漏、损坏铸件表面,而常使铸件报废。

由于气体的来源和形成过程不同,铸件的气孔可分为:侵入气孔、析出气孔和反应气孔三大类。这里只讨论与造型材料有关的侵入性气孔问题。

(1)侵入气孔

凡是气体由金属外部侵入而形成的气孔称为侵入性气孔。侵入气孔是湿型铸造时最常发生的缺陷之一,侵入气孔的体积较大,呈梨形、圆形、扁圆形,常在铸件浇注位置的上部发生,主要由砂型、砂芯在浇注时产生的气体侵入金属液造成。

1)侵入气孔的形成机理。砂型在金属液的热作用下发生水分蒸发,有机物燃烧或挥发,碳酸盐分解。金属液与铸型发生化学作用,使金属液和砂型界面上气体的压力增加,当气体的压力大于在金属液中形成气泡所必须克服的压力后,气体就侵入金属液成为气泡。

2)防止侵入气孔的措施。防止侵入气孔主要从减小p气、增大气体侵入金属液的阻力,使气泡能从铸件金属液中浮出等方面着手。

①减小p气。减小型(芯)的发气量、发气速度和使气体容易排出。湿型砂的含水量要控制在低限;起模、修型时尽量不刷水;采用发气性低的粘结剂或加入物并控制其加入量;采用表干型或干型砂;砂芯要烘干,避免已烘干的砂型(芯)返潮;合箱用的泥条不要过湿等。

使浇注时产生的气体容易从砂型(芯)内排出。应选用粒度合适和含泥量低的原砂;控制粘土和加入物的加入量;保证型砂有足够的透气性;砂型多扎出气孔,用薄壁或空心的砂芯,用抽气的方法排气等。

②增大气体侵入金属液的阻力。在砂型表面涂刷涂料,能减小砂型表面空隙的半径,使2σ/r增大;涂料层的透气性低,能阻碍气体进入型腔。但涂料层的发气性必须小,以免造成气孔。

③使气泡能从金属液中浮出。适当提高浇注温度和浇注速度,避免浇注时型腔中有大的水平面,设置冒口等。

4.铸件表面的氧化和脱碳

铸件在凝固、冷却过程中,铸件表面与型内气氛发生相互作用,使铸钢或铸铁件发生表面氧化或脱碳。

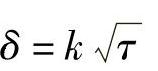

铸钢、铸件件表面氧化层可由FeO或Fe3O4、Fe2O3组成。FeO层致密地附着在铸件表面而阻碍继续氧化,Fe3O4和Fe2O3容易发生裂纹使铁续续氧化。氧化层的成分、厚度与型内气体的温度和成分有关,并与时间成抛物线关系:

式中 δ——氧化层厚度;

τ——时间;

k——常数。

铸件表面层中的碳和氧作用,生成CO或CO2排入大气,造成表面层脱碳。铸件表面脱碳后,引起较深层中的碳向表面层扩散,这样不断进行就形成明显的脱碳层。因为铸件表面的氧化和脱碳是同时进行的,因此只有脱碳速度超出铁的氧化速度时才能形成明显的脱碳层。如果铁的氧化速度大于或等于脱碳速度,在脱碳形成铁素体时就立即形成氧化层,使脱碳不再能继续进行。

脱碳层的深度,由加热温度和保温时间决定。一般碳钢的脱碳仅在650~850℃较窄的温度范围内发生,在这个范围内温度升高,脱碳层深度增加;在脱碳的温度范围内延长保温时间,脱碳层深度亦增加。

5.铸件表面合金化(铸渗)

利用金属液和铸型表面在高温时发生的物理化学作用,在铸型表面涂上含有合金元素的涂料或涂膏,可以获得表面合金化的铸件,改善耐磨、耐蚀或耐热等性能,从而提高铸件的使用寿命。

铸渗的过程,一般认为主要是涂料中的合金元素溶入金属液。这个过程比固体扩散过程快得多,因而能在较短时间内得到较大的渗入深度。

(1)铸钢件的表面合金化 为提高铸钢件表面的耐磨性,可在铸件表面渗铬或渗锰。

铸钢件表面渗铬时,铬的渗入量和渗入深度与所用铬铁的熔点有很大关系。实验表明,用成分为w(C)=0.62%,w(Cr)=56%,熔点为1600~1640℃的低碳铬铁时,渗入深度只有0.4mm;用成分为w(C)=4.6%,w(Cr)=43%,熔点为1470℃的高碳铬铁时,渗入深度能达7mm。生产中为得到较大的渗入深度,常用熔点较低的铁合金。在铸钢件表面渗锰也可以提高铸件的耐磨性。

(2)铸铁件的表面合金化 为使铸铁件表面形成白口,防止局部缩松,细化组织,可在铸件表面渗碲(Te)、硼(B)、锡(Sn)、锡-锑(Sn-Sb)等元素或合金。

用含碲(Te)的涂料能使灰铸件表面成白口或防止缩松。对可锻铸铁件毛坯可防止截面厚大处出现麻口。

碲是一种强烈阻碍石墨化的元素,灰铸铁中w(Te)小于0.0035%时,对力学性能影响不大;w(Te)在0.0035%~0.01%范围内增加时,灰铸铁的硬度、白口深度显著增加,抗弯强度和挠度则下降;w(Te)大于0.01%时,厚壁的灰铸铁件亦成白口,故涂料中碲的含量要根据涂料的用途、铁液的成分、浇注温度等因素决定。铁液的浇注温度高,铁液中碳化物稳定元素含量高,涂料中碲的含量可较少;反之涂料中碲的含量应较高。

为了防止采用含碲的涂料后铸件表面出现粘砂,可采用两层涂料,即先在铸型表面涂一层防粘砂的石墨或锆砂涂料,再涂含碲的涂料。

在应用碲粉涂料时,要阻止对炉料的污染。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。