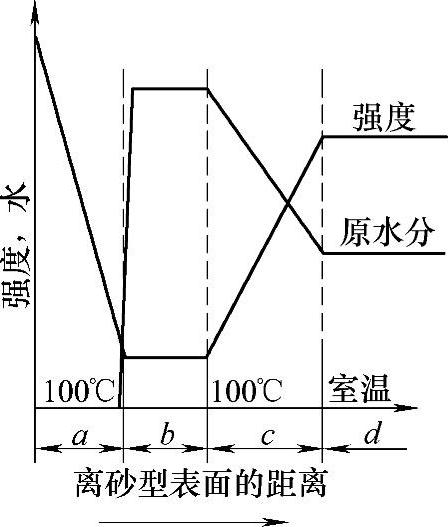

图2-4 浇注后温型中某瞬间水分分布示意图

a—完全烘干区(温度高于100℃) b—水分饱和凝聚区(温度稳定在100℃) c—水分不饱和凝聚区(温度在100℃以下至室温) d—水分未受影响区(温度为室温)

金属液浇入铸型后即通过铸型散失热量而凝固、冷却;铸型的冷却能力影响铸件的组织和性能。在金属液热作用下,型腔表面很快升温,导致型砂发生体积膨胀、水分迁移、粘结剂的烧失、产生气体等变化。

1.型砂在受热过程中的变化

(1)型砂在加热时的膨胀 型砂呈多孔性,它在加热时的膨胀可分为显微膨胀和宏观膨胀两个阶段。在砂粒的膨胀能被粘土膜的收缩抵消,或砂粒移动的阻力小于砂型外部的阻力时,砂粒膨胀仅减小砂粒间的空隙,并不引起型砂尺寸的变化,这个阶段称为显微膨胀阶段。在砂粒间的空隙已不能再减小,或砂粒间相互移动的阻力大于砂型外部阻力时,砂型的外部尺寸发生变化,这个阶段称为宏观膨胀阶段。型砂热膨胀的因素都影响热应力。

(2)型砂在加热时的强度变化 砂型在浇注后被金属液急剧加热,砂型表面接近金属的浇注温度,铸型的表面层发生粘结剂被烧失、熔化或烧结,型砂的强度也发生变化。

(3)湿砂型在浇注时的水分迁移 湿型被金属液急剧加热时,砂型中的水分分布会发生变化,砂型表面层被完全烘干,随后按次序为水分饱和凝聚区,水分不饱和凝聚区,水分未受影响区。这种现象称为水分迁移。浇注后湿型某瞬间水分分布的示意图如图2-4所示。水分迁移是由于砂型表面层的水分受热蒸发,生成的水蒸气在压力差和表面张力作用下由温度高处向温度低处移动造成的。

水分迁移使型砂的强度发生较为复杂的变化,靠近铸件表面处为高温区,其强度即为高温强度,水分饱和凝聚区由于含水量过高和温度高达100℃,故其强度比正常强度低,在水分不饱和凝聚区,强度则随温度和水分恢复到正常而恢复到正常的湿强度。

2.金属与铸型在热作用时易产生的缺陷——夹砂结疤、鼠尾和沟槽

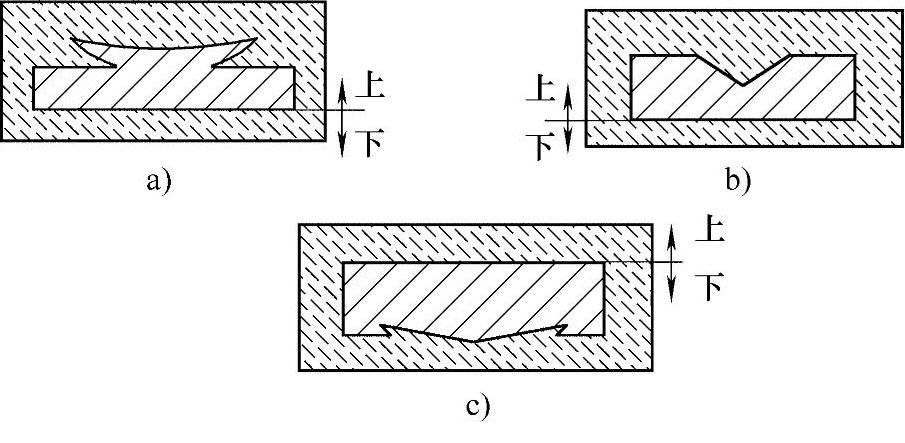

夹砂结疤、鼠尾和沟槽是铸件常见的一类表面缺陷,是在铸件表面还没有凝固或凝固后壳强度很低时,因砂型表面层受热膨胀发生拱起和裂纹而造成的。金属液进入裂纹把拱起的砂型表层包在铸件内,就成为夹砂结疤(图2-5a);沟槽是夹砂的早期阶段,砂型表层只拱起未断开(图2-5b);型腔下表面层在金属液流股的热作用发生翘起,就造成鼠尾缺陷(图2-5c)。夹砂结疤缺陷大多发生在铸件的上表面、浇口附近、与金属液接触后又露出的表面处。鼠尾则常发生在铸件的下表面。厚壁的、浇注位置有大平面的、浇注温度高和浇注时间长的铸件,夹砂结疤常较严重。(https://www.xing528.com)

图2-5 夹砂类缺陷

a)夹砂结疤 b)沟槽 c)鼠尾

(1)夹砂类缺陷的形成机理 浇注时砂型表面层和内层之间因温度不同、膨胀不同而产生热应力。在热作用下,表面层温度高,膨胀量大则受到热压应力;内层温度低,膨胀量小则受到热拉应力;层和层之间,在平行于层的方向受到热剪应力;在垂直于层的方向受到热拉应力。当应力达到一定值时,表面砂层将发生拱起、开裂。由于水分凝聚区的强度很低,故分层和开裂常发生在该处。

凡是影响型砂热膨胀的因素都影响夹砂倾向,细砂的夹砂倾向大于粗砂,粒度集中的夹砂倾向大于分散的。砂型紧实度增加时,夹砂倾向也加大。当达到一定值后,再提高紧实度时,对夹砂倾向影响不大。通常情况下,膨润土能提高型砂的热湿拉强度,各种附加物能降低热压应力,都可降低夹砂倾向。

(2)防止夹砂类缺陷的措施 从上述夹砂缺陷形成机理和影响因素可以得出:要防止夹砂类缺陷应在型砂、造型操作、铸造工艺、浇注、铸件结构设计等方面综合采取措施。

1)造型材料方面:正确地选用和配制型砂是防止夹砂的主要措施。如选用热膨胀系数小和烧结点低的石英——长石砂作原砂。重大铸件采用热膨胀系数小、热扩散率和蓄热系数高的特种砂(如铬铁矿砂、锆砂、熟料、石墨等)作原砂。选用粒度分散的原砂(最好分布在相邻的五个筛上),选用热湿拉强度高,热压应力低的膨润土,增加膨润土的加入量,都能提高型砂的抗夹砂能力。在型砂中加入煤粉、重油、木屑等能减小热压应力。

2)铸造工艺方面避免大平面在水平位置浇注,浇注系统应能使金属液平稳进入型腔,避免砂型有金属液流过而又露出的表面,保证浇注时间小于砂型的临界受热时间。

3)造型操作方面,紧实应力求均匀,避免局部过硬或过松,避免用压勺来回压砂型的表面,在上型表面或浇注系统附近插钉,修型时尽量不刷水,多扎出气孔,涂料应渗入砂型表面一定深度,表干型应烘干到一定深度,干型等待浇注的时间不应过长。

4)浇注方面,适当降低浇注温度,浇注时间应小于砂型的临界受热时间,有足够的型内液面上升速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。