制造热塑性增强塑料粒料的工艺方法有许多种。长纤维增强粒料一般采用经典的电缆包覆方法制造,它适宜于螺杆式注塑机成型用。而短纤维增强粒料(或称分散型增强粒料)是指玻璃纤维和高分子树脂通过混炼,在此过程中玻璃纤维被折断,它以长度为0.25~0.5mm的短玻璃纤维形式,均匀地分散于树脂中。它适宜于柱塞式注塑机用(当然也可以用于螺杆式注塑机)。另外,也可将短切玻璃纤维与树脂粉料混合,直接用于注射成型。

1.长纤维增强塑料粒料的制备

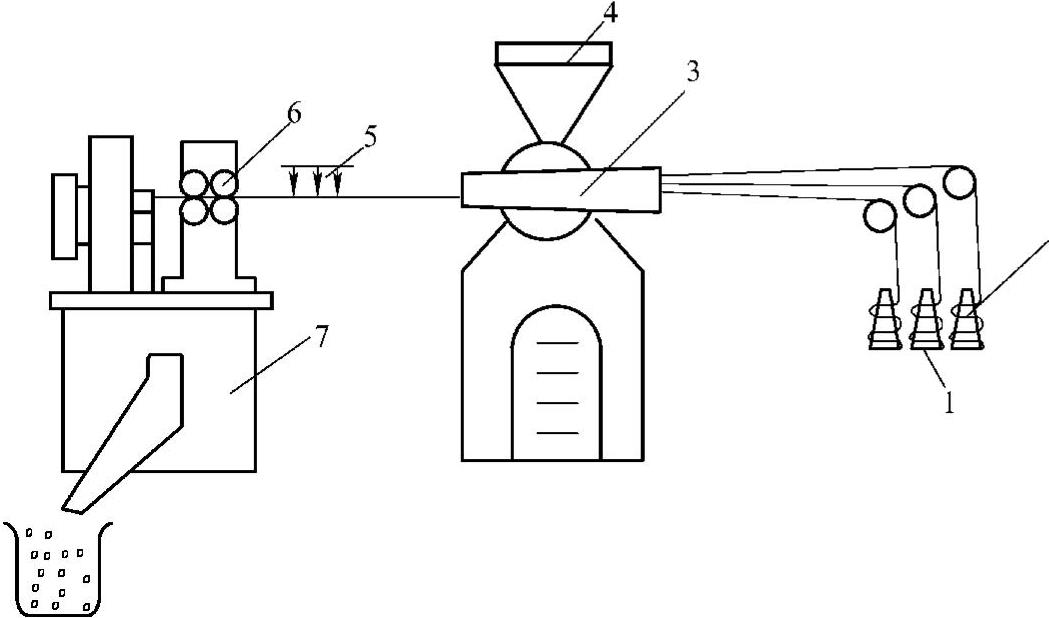

目前比较常见的长纤维增强塑料粒料的生产方法是电缆包覆法,该方法所需设备简单、操作连续、增强粒料质量优异,其生产装置如图6-8所示。

(1)长纤维增强用挤出机 长纤维增强用挤出机采用一般的单螺杆挤出机即可,它的主要作用是塑化基体树脂,并定量、定压、定温地将物料挤入包覆机头。挤出机的产量应比较稳定,压力波动小。

(2)长纤维增强塑料包覆机头 机头的结构形式是影响长纤维增强粒料的主要因素。品种不同的高分子基体树脂,在熔融状态下的粘度相差极大,而且不同树脂的加工温度范围有宽有窄,因而要根据具体的基体树脂来设计机头结构。典型的机头由三部分组成,即型芯、型腔和集束装置,如图6-9所示。

玻璃纤维粗纱通过型芯中的小孔进入机头型腔,与熔融树脂相交而浸渍。为使其充分浸渍,通常需给以一定的压力,而集束板(或管)能使熔融树脂进一步渗透到玻璃纤维粗纱中,并使熔体料条密实。

(3)包覆法长纤维增强塑料制造工艺过程 将树脂干燥后加入到挤出机中,挤出机挤入包覆机头的物料已呈粘流态,呈粘流态的树脂在压力的作用下,将由送丝装置送来的纤维束包覆,包覆好的纤维束在牵引装置的作用下继续向前移动,纤维束自机头出来后通过冷却水槽,冷却后由切粒机切粒,经干燥,包装后即得到包覆纤维增强塑料。包覆式长纤维增强塑料制造工艺流程如图6-10所示。

图6-8 长纤维增强塑料粒料生产装置(包覆式)示意图

1—玻璃纤维 2—送丝机构 3—机头 4—挤出机 5—风冷(水冷) 6—牵引装置 7—干燥装置

图6-9 长纤维增强塑料包覆机头结构示意图

1—穿丝孔 2—型芯 3—熔融物料进入 口4—型腔 5—集束装置 6—出料口

长纤维增强粒料的切粒方式,以剪刀式最好。因为包覆好的料条中的玻璃纤维用通常的滚切方式难以切断,而容易将玻璃纤维从粒料中拉出。此外,切刀必须锋利且耐磨。

图6-10 包覆式长纤维增强塑料制造工艺流程图

2.短纤维增强粒料制备(https://www.xing528.com)

对于熔融粘度高的树脂,如聚烯烃类、聚苯乙烯类、聚氯醚等,由于玻璃纤维在树脂中的分散情况不良,长纤维增强塑料制品性能及外观皆不太理想,因而需要分散型增强粒料来加工制品,这就形成了短纤维增强粒料生产工艺。通常用来制造短纤维增强粒料的设备有单螺杆挤出机、双螺杆挤出机、传递式混合机和Buss混合机等。

(1)用单螺杆挤出机制造玻璃纤维增强粒料 用单螺杆挤出机制造玻璃纤维增强粒料的方法有两种:一种是在单螺杆挤出机中直接加入粗纱纤维或短纤维与基体树脂混合造粒来生产增强粒料;另一种是将长纤维增强粒料在单螺杆挤出机中回挤,再一次造粒来制造增强粒料。由于混合过程中有挥发性物质产生,必须排除,一般采用排气挤出机挤出。

1)在单螺杆挤出机中直接加入粗纱纤维或短纤维生产增强粒料。排气式挤出机螺杆可看作由两根不同长度的单螺杆同轴串联而成,将粗纱从加料斗与基体树脂一起加至螺杆第一输送段后,随之进入第一压缩段和第一计量段。基体树脂在前进过程中受热而熔融塑化,玻璃纤维也被切断、粉碎并与熔融的基体树脂混合在一起。进入排气段时,包含于熔体中的水分、或其他低分子挥发物被脱走。脱去低分子挥发物的物料继续被螺杆推向前进,通过第二压缩段和第二计量段,得到进一步均化,最后进入机头,挤出成致密的料条,通过冷却,由切粒机切成粒料。

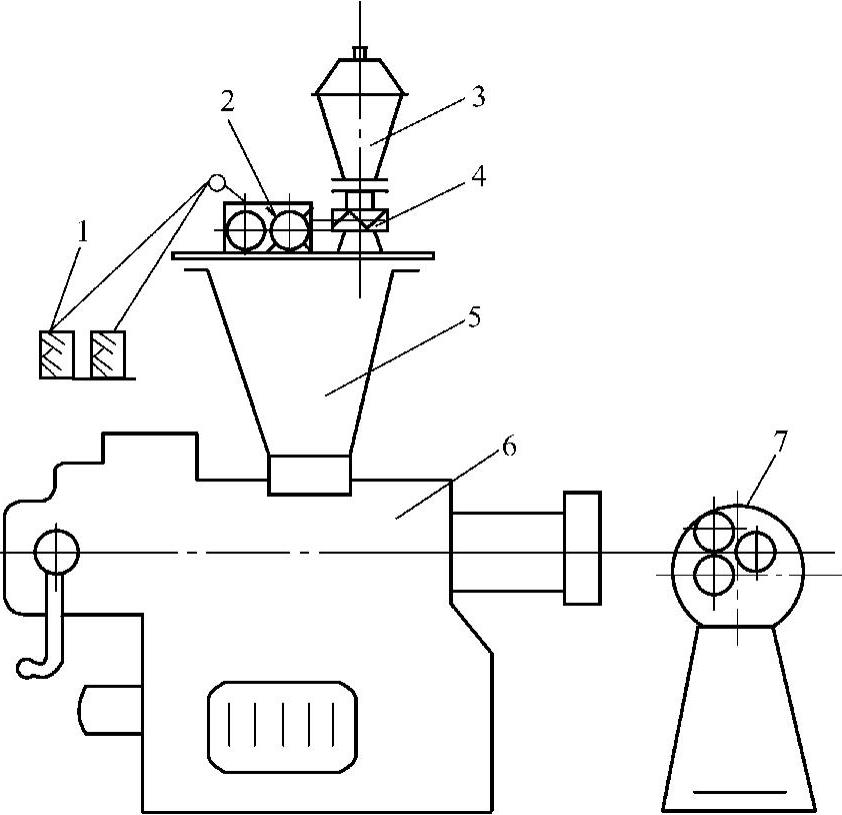

在单螺杆挤出机中加长纤维(粗纱)比较困难,一般是加短纤维。将短纤维加入单螺杆排气挤出机的方法也有两种:一种是在加料口上方通过切断装置把粗纱切成短纤维,然后与基体树脂一起加入到挤出机中去,如图6-11所示;另一种方法是将购来的短纤维与基体树脂直接加到挤出机中,由于短纤维易飞扬,一般不对短纤维和基体树脂进行预混。

在单螺杆挤出机中直接加短纤维生产增强粒料,对机器的磨损比较严重,由于螺杆的剪切作用易造成玻璃纤维的过度破碎。研究结果表明玻璃纤维的破碎主要发生在加料口处、进入机头口模处和熔融段。因此从提高混合质量、减少纤维过度破碎、降低机器磨损角度来看,纤维最好在基体树脂熔融后加入,这样加入的玻璃纤维直接与熔体混合,熔体很快将纤维包围起来,防止玻璃纤维与螺杆、机筒表面接触,避免了纤维的过度破碎。但设置加入口时必须注意,加入口前应形成高压密封区(可以通过螺杆设计来满足此要求),玻璃纤维加入口区螺槽的容积应加大(加深槽深和加大螺距),使熔体在螺槽中处于半充满状态,便于玻璃纤维的加入。

图6-11 用排气单螺杆挤出机生产短纤维增强粒料的工艺示意图

1—粗纱 2—粗纱切断装置 3—基体树脂加料料斗 4—计量装置 5—混合料斗 6—排气挤出机 7—牵引装置

2)将长纤维增强粒料加入到挤出机中回挤造粒生产增强粒料。目前国内普遍采用排气式单螺杆挤出机将长纤维增强粒料回挤的工艺路线来生产短纤维增强粒料。生产过程是:当长纤维粒料从料斗中加至螺杆第一输送段后,随之进入第一压缩段和第一计量段。在前进过程中粒料受热而成熔融流体,压力逐步升高,当它继续前进进入第二输送段(排气段)时,由于螺槽突然变得很深,受压的熔体突然降压,从而物料膨胀,包含于熔体内的水汽或其他低分子挥发物随之逸出。此段螺纹设计为双头螺纹,并沿轴向铣出两条平槽,更利于熔体中的气体逸出。在螺杆排气段上方设有排气口,并连接真空泵,因而熔融物料中低分子挥发物的逸出速度极快。脱去低分子挥发物的物料继续被螺杆推向前进,通过第二压缩段和第二计量段进入机头,挤出成致密料条,通过冷却,由切粒机切成粒料。

为使挤出机工作平稳,进料与出料达到平衡,防止排气口溢料,通常在螺杆第一计量段与第二输送段(排气段)之间装有节流阀。

由于熔融物料在排气段停留时间很短,要在短时间内尽可能将低分子挥发物除尽,这就需要一定的真空度。生产实践证明,当真空度高于0.8MPa时,即可得到光洁致密的短纤维增强粒料。

(2)用双螺杆挤出机制造短玻璃纤维增强粒料 同向啮合双螺杆挤出机比单螺杆挤出机更适合于短玻璃纤维增强粒料的生产。

双螺杆挤出机生产短玻璃纤维增强塑料粒料的工艺流程非常简单,基体树脂经计量加料装置计量后,加入到挤出机中去,在外加热器和物料与物料、螺杆、机筒的剪切摩擦热的作用下熔融塑化,在物料已基本熔融的区域设置第二加料口,玻璃纤维粗纱(长纤维)由第二加料口加入,并与熔融聚合物混合。由于树脂已充分塑化,对玻璃纤维提供了润滑保护作用,大大减轻了对螺杆、机筒的磨损。开始放纱时,是用手将玻璃纤维粗纱引入第二加料口,以后便利用螺杆旋转的作用力将粗纱连续地拉入机内。

玻璃纤维加入量的大小由送入机内的粗纱根数及螺杆转速加以控制。粗纱被螺杆及捏和装置所破碎并混合均匀,然后除去挥发性物质(排气),经口模挤出、冷却、干燥并切成粒料。双螺杆挤出机的机筒和螺杆采用积木式构造,通过改变螺杆结合方式及改变玻璃纤维送入后的螺杆长度,可以在一定范围内改变玻璃纤维的平均长度。对于易磨损的几节筒身和螺杆,可及时更换而不必报废整个机筒和螺杆。对于不同的基体树脂,可采用不同的螺杆组合。

双螺杆挤出机具有自洁作用。避免了在挤出机内部的死点,保证所有物料在挤出机内停留时间一致,螺杆螺纹可以是不连续的,可以在这些不连续的区段设置一些特殊构型的捏合元件,以适应复合工艺要求。机筒可以有一个或一个以上的排气口,以便将水分及聚合物、浸润剂分解物排除,以利于树脂对纤维的润湿。

用双螺杆挤出机进行玻璃纤维增强热塑性塑料的加工,比单螺杆挤出机能更有效地挤出并复合疏松的物料。单螺杆挤出机几乎完全靠机头压力来产生均质熔体,而双螺杆挤出机则几乎完全是靠螺杆作用使树脂充分塑化并与纤维均匀复合。它是热塑性增强塑料粒料制造的一个发展方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。