硬质聚氯乙烯塑料的组成是以聚氯乙烯树脂作为主要组分,并添加较多的添加剂,以使其具有良好的加工性能和最终使用特性。聚氯乙烯塑料的性能差异较大,配制时的任何失慎都可引起其性能的改变。因此,为适应各类用途要求,仔细设计配方是十分重要的。

1.配方设计要点

由于硬质聚氯乙烯的性能变化很大,因而对组分的选择和用量的确定是非常重要的。要根据产品的使用性能和加工方法选择树脂、热稳定剂、润滑剂、填充剂、加工助剂和冲击改性剂等。

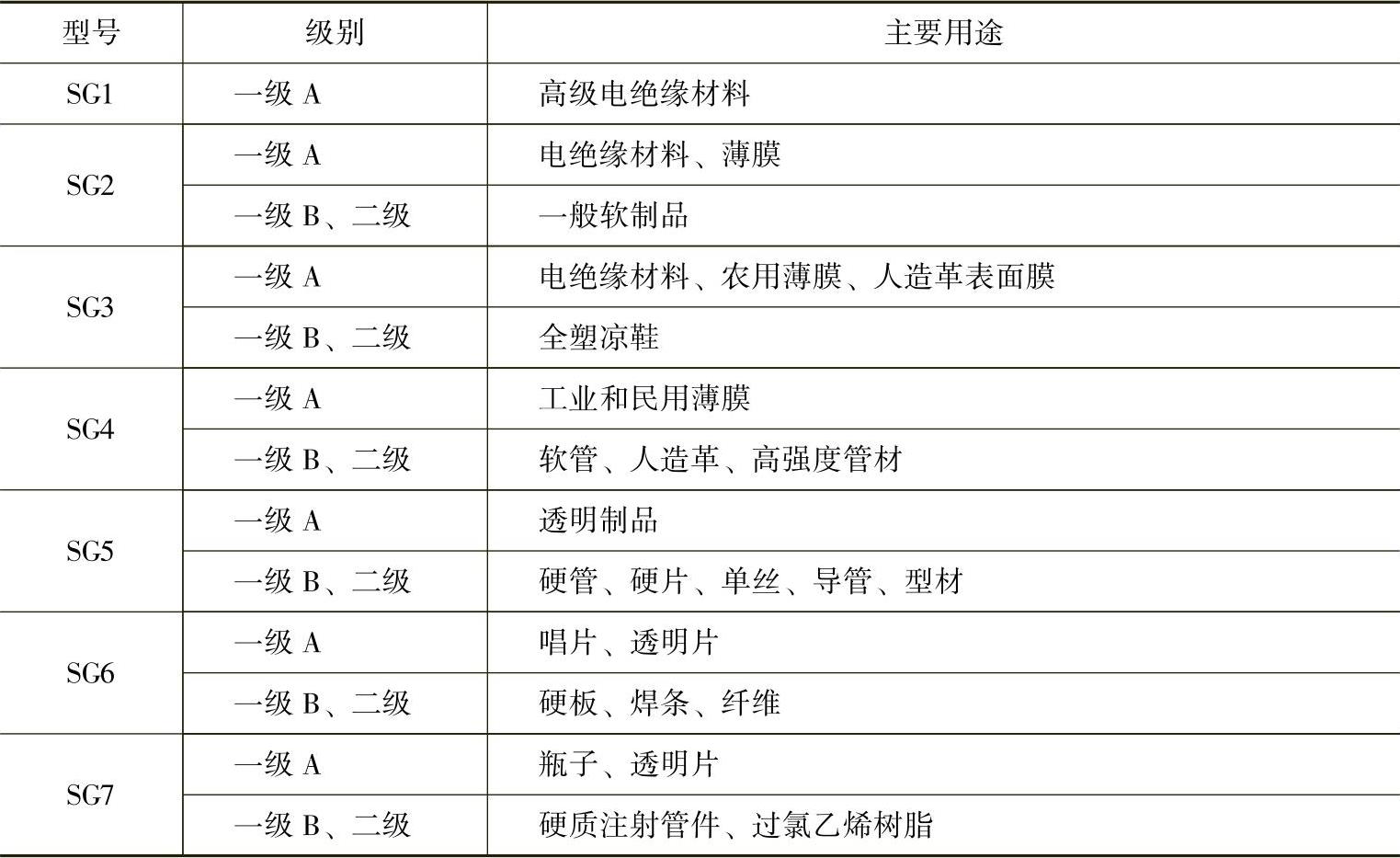

(1)树脂的选择 从加工观点看,选择树脂是一件十分重要而又严格的工作。树脂有均聚物、共聚物以及氯化聚氯乙烯之分,但大多数硬质制品采用均聚物。相对分子质量、颗粒的大小及结构都会影响硬质塑料的加工性能和制品的使用性能,其中最重要的是聚合物的平均相对分子质量。工业上常用粘度或K值表示平均相对分子质量(或平均聚合度)。相对分子质量越高,制品的拉伸强度、冲击强度、弹性模量越高,但树脂熔体的流动性与可塑性下降。低相对分子质量的PVC,粘度低,容易加工。大多数硬质PVC挤出加工是采用中等相对分子质量的树脂,如SG5。对于吹塑、注射和压延加工,一般采用低相对分子质量的树脂,如SG7。同时,合成工艺不同,导致了树脂的形态也有差异,我们常见的是悬浮法生产的疏松型树脂,俗称SG树脂,其组织疏松,表面形状不规则,断面多孔呈网状。因此,SG型树脂吸收增塑剂快,塑化速度快。悬浮法树脂的主要用途见表6-8。乳液法树脂宜作PVC糊,生产人造革等。

表6-8 悬浮法PVC树脂型号及主要用途

(2)稳定剂体系PVC在高温下加工,极易放出HCl,形成不稳定的聚烯结构,同时,HCl具有自催化作用,会使PVC进一步降解。另外,如果有氧存在或有铁、铝、锌、锡、铜和镉等离子存在,都会对PVC降解起催化作用,加速其老化,使PVC塑料出现各种不良现象,如变色、变形、龟裂、力学强度和电绝缘性能下降、发脆等。为了解决这些问题,配方中必须加入稳定剂,尤其热稳定剂更是必不可少。PVC用的稳定剂包括热稳定剂、抗氧剂、紫外线吸收剂和螯合剂。配方设计时根据制品使用要求和加工工艺要求选用不同品种、不同数量的稳定剂。

1)热稳定剂。热稳定剂必须能够捕捉PVC树脂放出的具有自催化作用的HCl,或是能够与PVC树脂产生的不稳定聚烯结构起加成反应,以阻止或减轻PVC树脂的分解。一般在配方中选用的热稳定剂的特点、功能应根据制品的要求来考虑。例如:铅盐稳定剂主要用在硬制品中,铅盐类稳定剂具有热稳定性好、电性能优异、价廉等特点,但是其毒性较大,易污染制品,只能生产不透明制品。复合稳定剂的特点是专用性强,污染小,加工企业配料简便等,其中钡镉类稳定剂是性能较好的一类热稳定剂,在PVC农膜中使用较广,通常是钡镉锌和有机亚磷酸酯及抗氧剂并用;钙锌类稳定剂可作为无毒稳定剂,用在食品包装与医疗器械、药品包装中,但其稳定性相对较低,钙类稳定剂用量大时透明度差,易喷霜,钙锌类稳定剂一般用多元醇和抗氧剂来提高其性能。有机锡类热稳定剂性能较好,是用于PVC硬制品与透明制品的较好品种,尤其辛基锡几乎成为无毒包装制品不可缺少的稳定剂,但其价格较贵。环氧类稳定剂通常作为辅助稳定剂,这类稳定剂与钡镉钙锌类稳定剂并用时能提高光与热的稳定性,其缺点是易渗出。作辅助稳定剂的还有多元醇、有机亚磷酸酯类等。近年来还出现了稀土类稳定剂和水滑石类稳定剂,稀土类稳定剂主要特点是加工性能优良,而水滑石则是无毒稳定剂。

2)抗氧剂。PVC制品在加工使用过程中,因受热、紫外线的作用发生氧化,其氧化降解与产生游离基有关。主抗氧剂是链断裂终止剂或称游离基消除剂,其主要作用是与游离基结合,形成稳定的化合物,使连锁反应终止,PVC用主抗氧剂一般是双酚A。还有辅助抗氧剂或过氧化氢分解剂,PVC辅助抗氧剂为亚磷酸三苯酯与亚磷酸苯二异辛酯。主辅抗氧剂并用可发挥协同作用。

3)紫外线吸收剂。在户外使用的PVC制品,因受到其敏感波长范围的紫外线照射,PVC分子成激发态,或其化学键被破坏,引起游离基链式反应,促使PVC降解与老化。为了提高抗紫外线的能力,常加入紫外线吸收剂。PVC常用的紫外线吸收剂有三嗪—5、UV—9、UV—326、TBS、BAD、OBS。三嗪—5效果最好,但因呈黄色使薄膜略带黄色,加入少量酞菁蓝可以改善。在PVC农膜中常用UV—9,一般用量0.2~0.5质量份。属水杨酸类的TBS、BAD与OBS作用温和,与抗氧剂配合使用,会得到很好的耐老化效果。对于非透明制品,一般通过添加遮光的金红石型钛白粉来改善耐候性,这时如果再添加紫外线吸收剂,则需要很大用量,很不合算。

4)螯合剂。在PVC塑料稳定体系中,常加入的亚磷酸酯类不仅是辅助抗氧剂,而且也起螯合剂的作用。它能与促使PVC脱HCl的有害金属离子生成金属络合物。常用的亚磷酸酯类有亚磷酸三苯酯、亚磷酸苯二异辛酯与亚磷酸二苯辛酯。在PVC农膜中,一般用量为0.5~1质量份,单独用时初期易着色,热稳定性也不好,一般与金属皂类并用。

(3)润滑剂 润滑剂的作用在于减少聚合物和设备之间的摩擦力,以及聚合物分子链之间的内摩擦。前者称为外润滑作用,后者称为内润滑作用。具有外润滑作用的如硅油、石蜡等,具有内润滑作用的如单油甘酯,硬脂醇及酯类等。至于金属皂类,则二者兼有。内润滑剂能促进熔融过程,而外润滑剂将推迟熔融。需要说明的是,内外润滑的说法只是我们的一种习惯称谓,并没有明显的界限,有些润滑剂在不同的条件下起不同的作用,如硬脂酸,在低温或少量的时候,能起内润滑作用,但当温度升高或用量增加时,它的外润滑作用就逐渐占优势了。还有一个特例是硬脂酸钙,它单独使用时作外润滑剂,但当它和硬脂酸铅及石蜡等并用时就成了促进塑化的内润滑剂了。在硬质PVC塑料中,润滑剂过量会导致强度降低,也影响工艺操作。对于注射制品会产生脱皮现象,尤其是在浇口附近会产生剥层现象,对注射制品,硬脂酸和石蜡总用量一般为0.5~1质量份;挤出制品一般不超过1质量份,在软制品配方中,润滑剂用量太多,会起霜并影响制品的强度及高频焊接性和印刷性,而润滑剂太少则会粘辊;对吹塑薄膜而言,润滑剂太少会粘住口模,易使塑料在模内焦化,同时,为了改善吹膜的发粘现象,宜加入少量的内润滑剂单甘油酯。生产PVC软制品时,润滑剂加入量一般小于1质量份。

(4)填充料 在PVC中加入某些无机填料作为增量剂,以降低成本,同时提高某些物理力学性能(如硬度、热变形温度、尺寸稳定性与降低收缩率),增加电绝缘性和耐燃性。近年来,将无机填料纳米化,并将它运用到塑料中成为改性剂一直是研究的热点,并已经有了部分研究成果,如纳米碳酸钙增韧增强PVC,其中要解决的重要问题就是如何将纳米产品均匀地分散于塑料中。在硬质挤出成型过程中,PVC制品一般的填料为碳酸钙和硫酸钡。对注射制品,要求有较好的流动性和韧性,一般宜用钛白粉和碳酸钙。硬质制品的填料量在10质量份以内对制品的性能影响不大,填料过多对制品的性能不利。在软制品方面,加入适量的填料,会使薄膜具有手感很好的弹性,光面干燥而不显光亮,并有耐热耐压性好和永久形变小等优点。软制品配方常用的填料有滑石粉、硫酸钡、碳酸钙、钛白粉与膨润土等。其中滑石粉对透明性影响较小。生产薄膜时,填料用量可达3质量份,多了会影响性能。同时要注意填料细度,否则易形成僵块,使薄膜破裂。在普通附层级电缆中主要添加碳酸钙;绝缘级电缆附层中加入煅烧膨润土,可以提高塑料耐热性和电绝缘性。此外,三氧化二锑也可作为填料加入软制品中,以提高制品耐燃性。

(5)加工助剂 在聚氯乙烯中加入少量通用型加工助剂能促进物料的熔融,缩短熔融时间,而熔体的拉伸粘度也显著提高,但剪切粘度和离模膨胀也会增加。对于润滑型加工助剂,除有促进PVC熔融外,主要起外润滑作用,对粘度也有降低作用。此外,加工助剂可改进制品的外观,降低结垢,提高熔体的热强度。因此,在硬质PVC加工中得到广泛的应用,其用量可达3质量份,但管材生产中一般不采用。

(6)冲击改性剂 硬质PVC塑料的冲击强度是很高的,但对缺口很敏感。另外,低温冲击性能也不好。为此,需在PVC中添加适量的冲击改性剂,以达到需要的冲击强度。在选择冲击改性剂时,冲击强度当然是主要指标,但也要兼顾其他性能和经济性。对于一定类型的冲击改性剂来说,冲击强度也随PVC相对分子质量(K值)的增大而提高。冲击改性剂在许多硬质PVC制品中得到应用,但管材生产中一般不采用。

(7)着色剂 用于PVC塑料的着色剂主要是有机颜料和无机颜料。PVC塑料对颜料的要求较高,如加工时耐高温,不受HCl影响,加工中无迁移,耐光等。常用的有:①红色,主要是可溶性偶氮颜料、镉红无机颜料、氧化铁红颜料、酞菁红等。②黄色,主要有铬黄、镉黄和荧光黄等。③蓝色,主要有酞菁蓝。④绿色,主要是酞菁绿。⑤白色,主要用钛白粉。⑥紫色,主要是永固紫RL。⑦黑色,主要是炭黑。另外,荧光增白剂用于增白,金粉、银粉用于彩色印花,珠光粉使塑料具有珍珠般散光。

(8)发泡剂 PVC用的发泡剂主要是AC发泡剂和偶氮二异丁腈及无机发泡剂。另外,铅盐和镉盐也有助于发泡作用,可使AC发泡剂的分解温度降到150~180℃。发泡剂的用量根据发泡倍率而定。

(9)阻燃剂 用于建材、电气、汽车、飞机的塑料,均要求有阻燃性。一般含卤素、锑、硼、磷、氮等的化合物均有阻燃作用,可作阻燃剂。硬质PVC塑料由于含氯量高,本身具有阻燃性,对于PVC电缆、装饰建材等掺入阻燃剂,可增加其耐火焰性。常用的阻燃剂有氯化石蜡、三氧化二锑(2~5质量份)、磷酸酯等。含氯增塑剂也有阻燃性。

2.基本配方实例(质量份)

(1)挤出制品

1)管材:

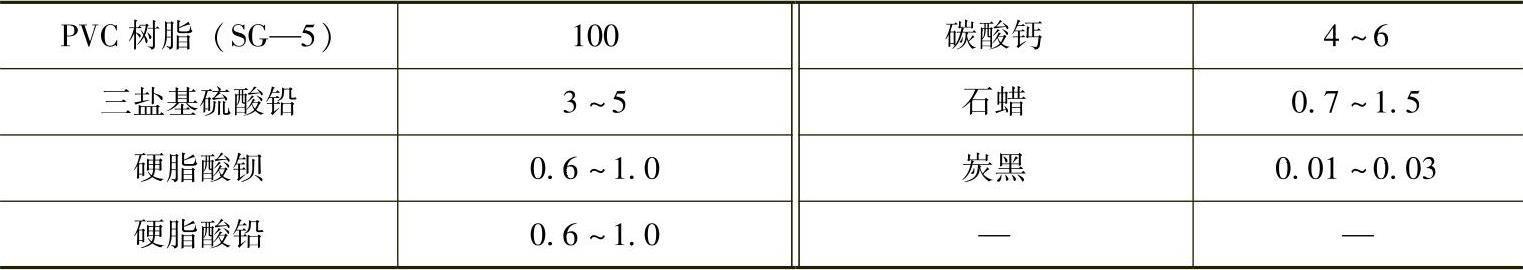

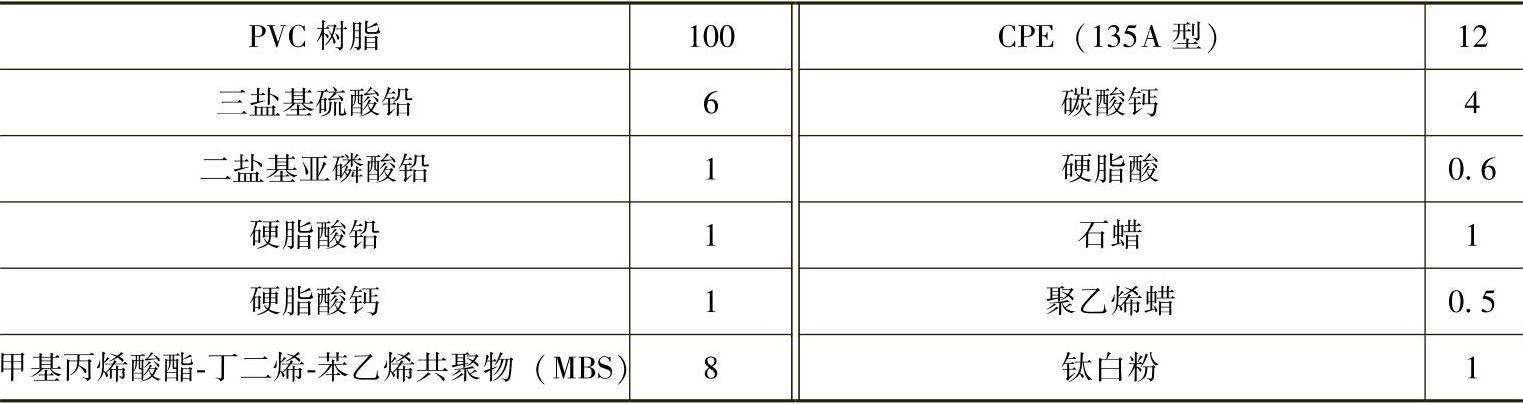

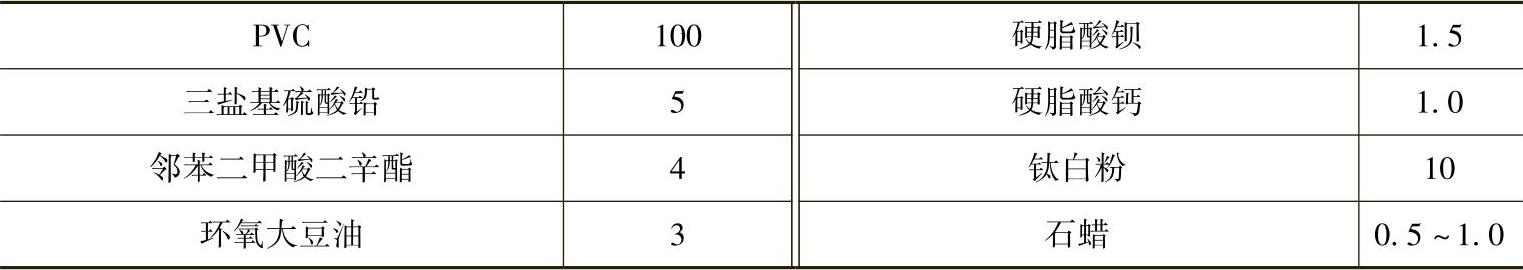

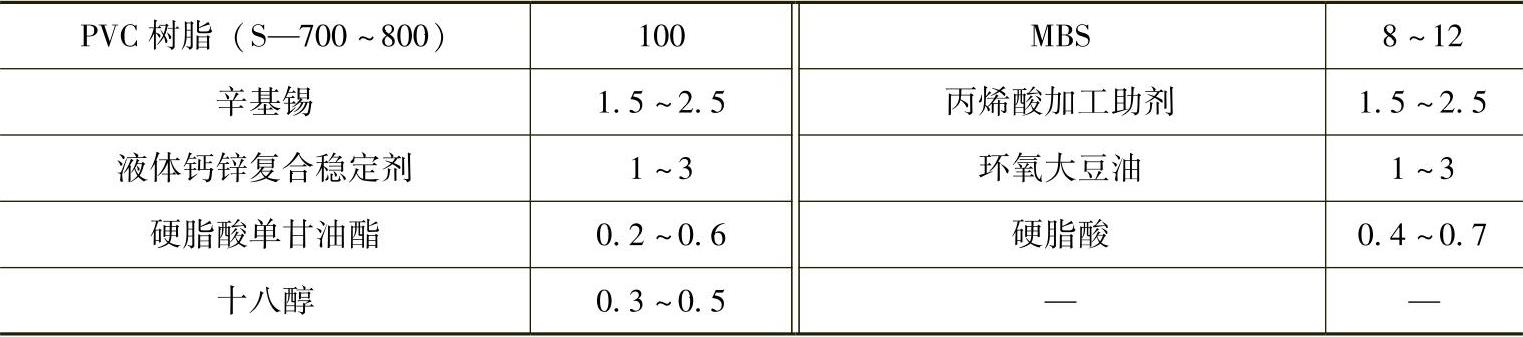

① 普通硬管(见表6-9)。

表6-9 普通硬管配方

② 无毒饮水管(见表6-10)。

表6-10 无毒饮水管配方

③ 超白PVC硬管(见表6-11)。

表6-11 超白PVC硬管配方

④ 建筑用冷弯穿线管(见表6-12)。

表6-12 建筑用冷弯穿线管配方

⑤ PVC耐酸管(见表6-13)。

表6-13 PVC耐酸管配方

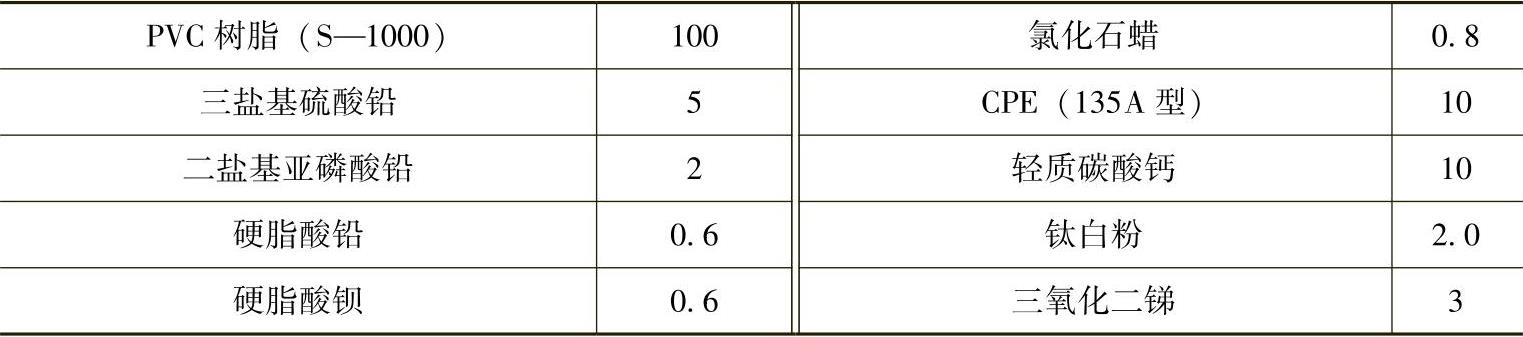

⑥ 难燃电线导管(见表6-14)。

表6-14 难燃电线导管配方

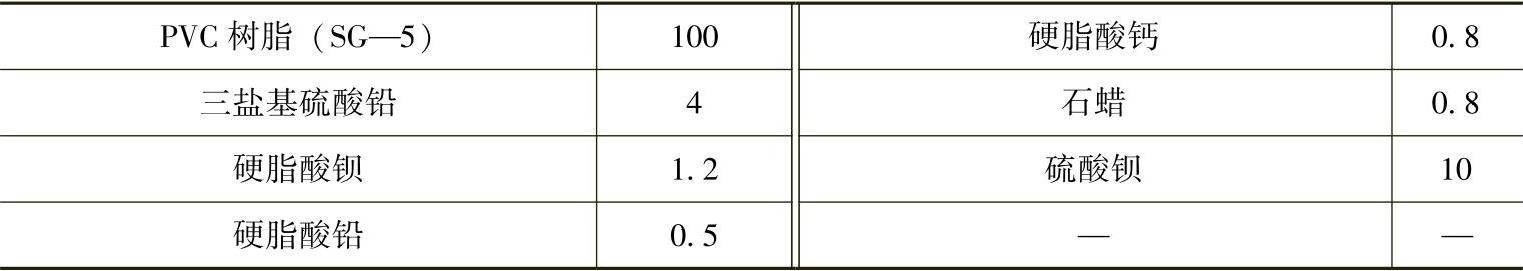

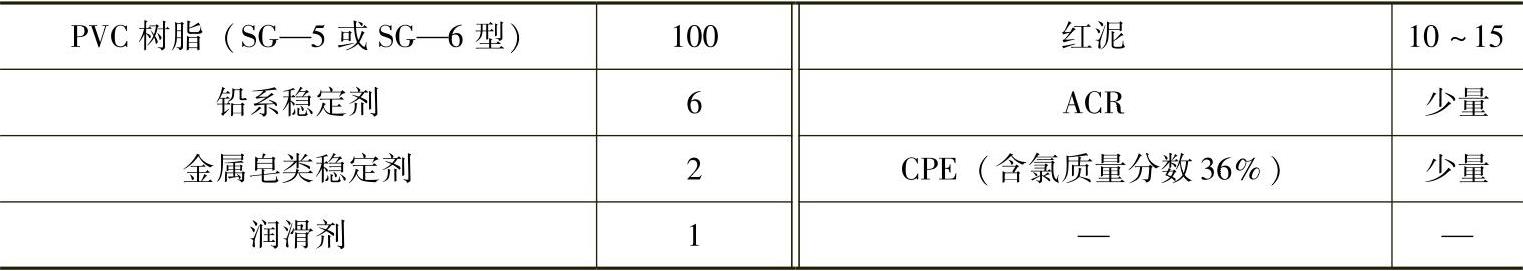

⑦ 红泥填充硬质PVC管(见表6-15)。

表6-15 红泥填充硬质PVC管配方

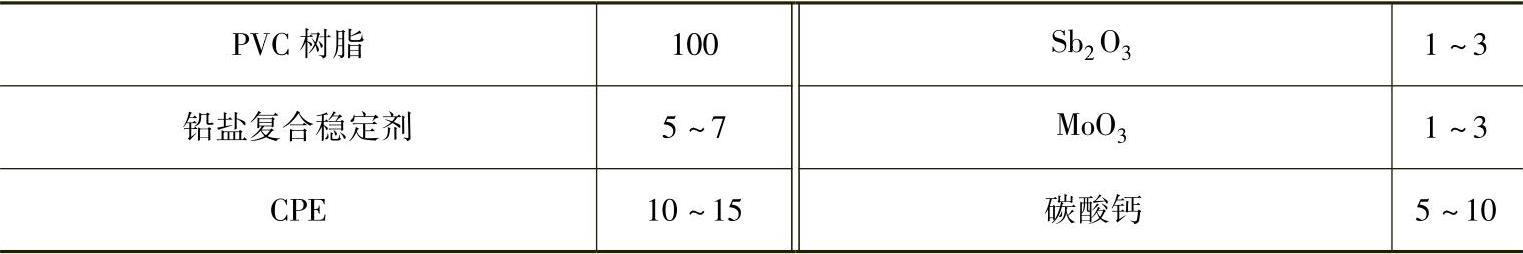

⑧ 双壁波纹管(见表6-16)。

表6-16 双壁波纹管配方

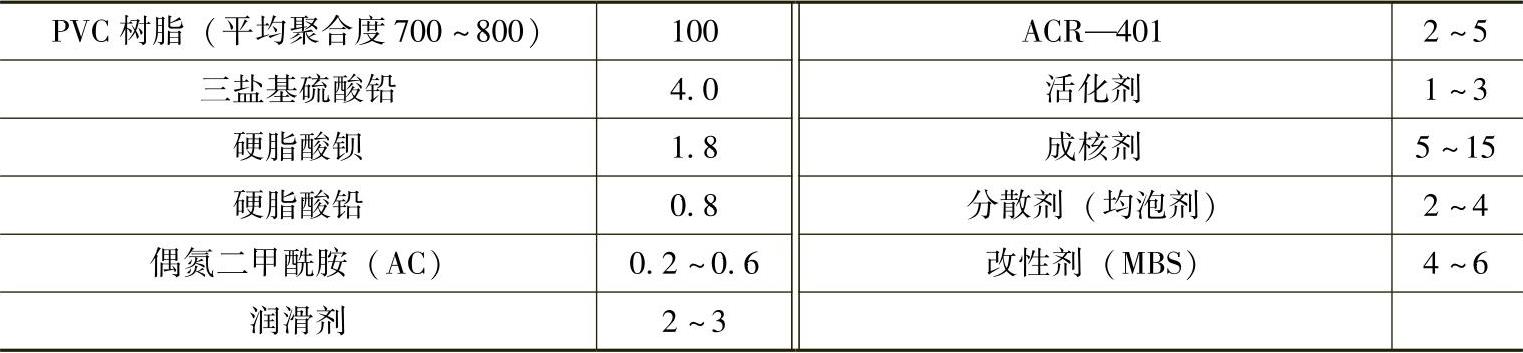

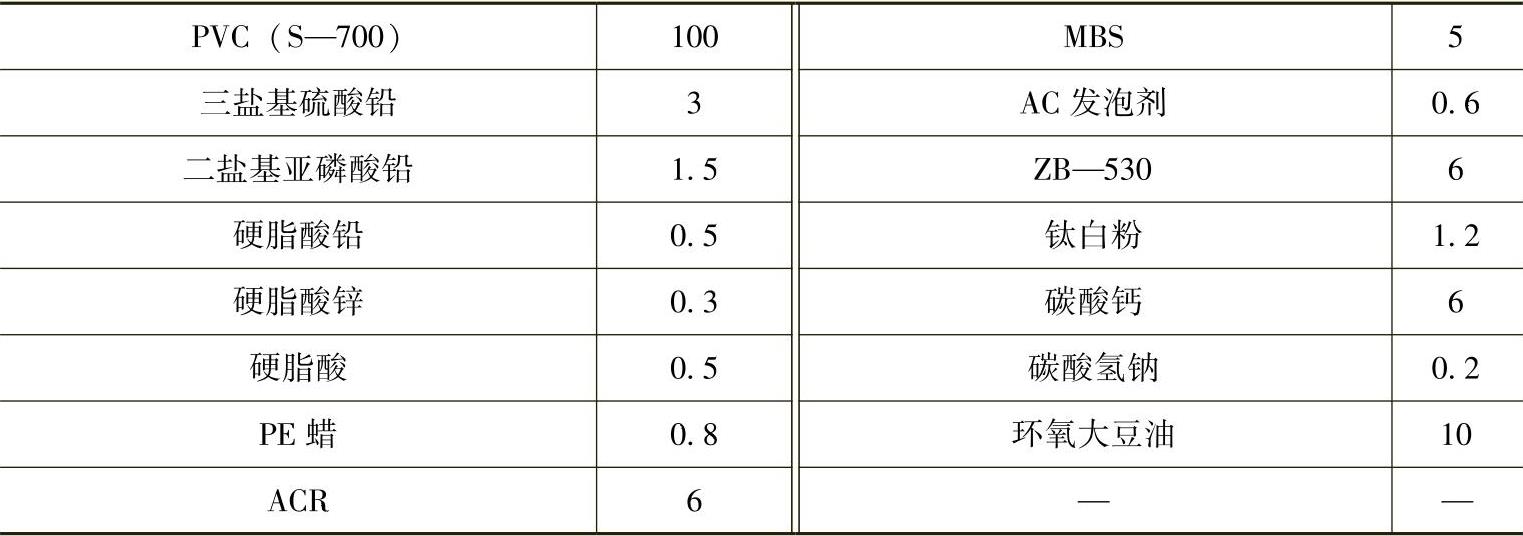

⑨ 结皮低发泡硬质PVC管(见表6-17)。

表6-17 结皮低发泡硬质PVC管配方

2)型材:

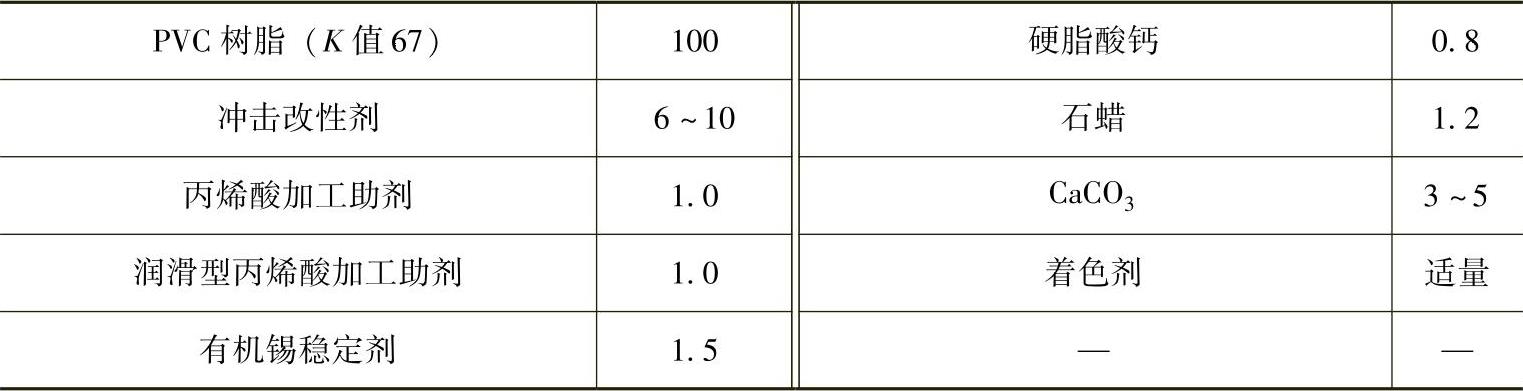

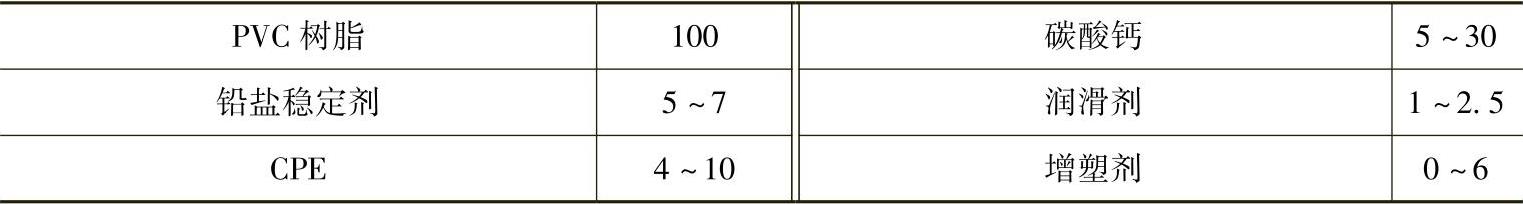

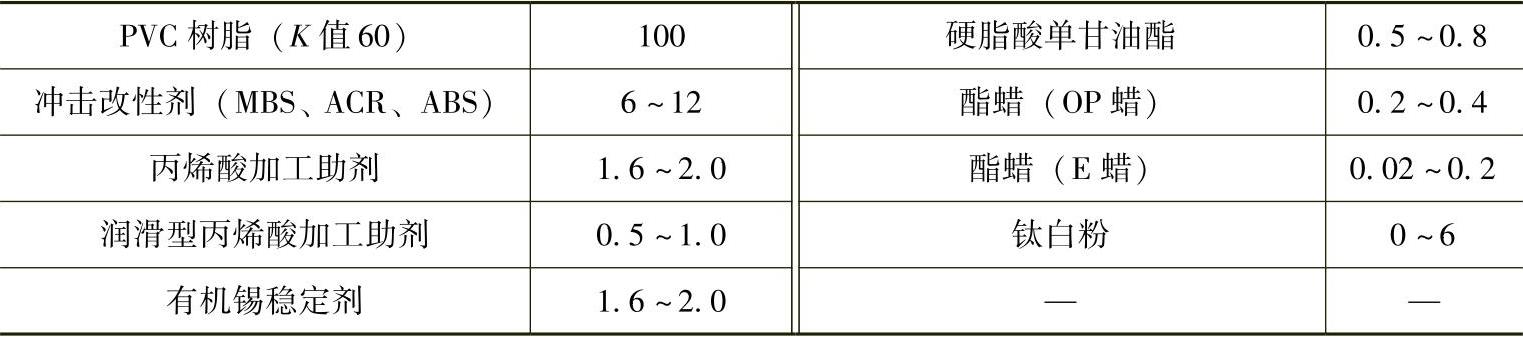

① PVC推拉窗型材(见表6-18)。

表6-18 PVC推拉窗型材配方

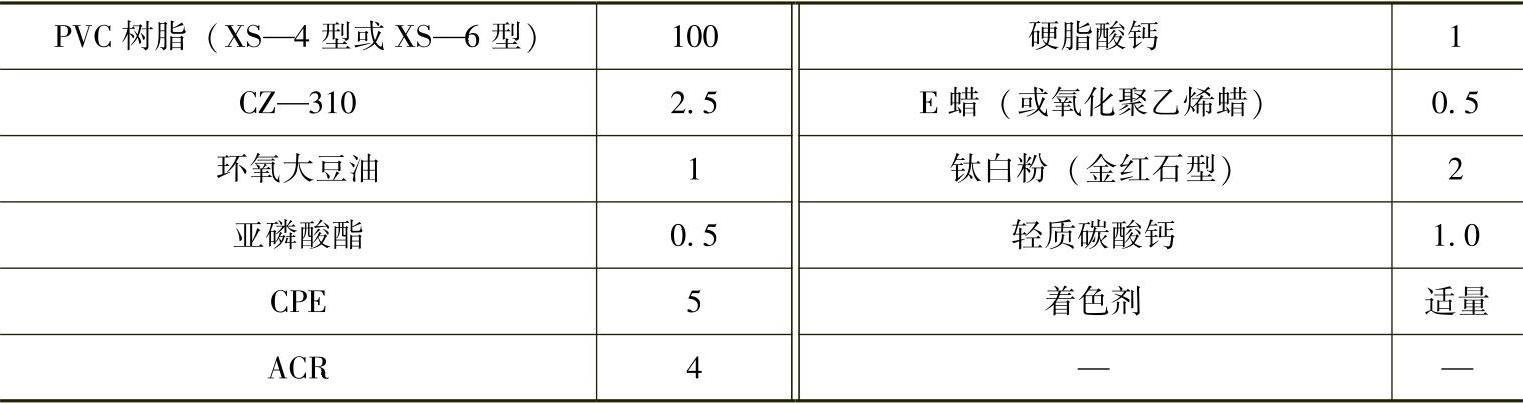

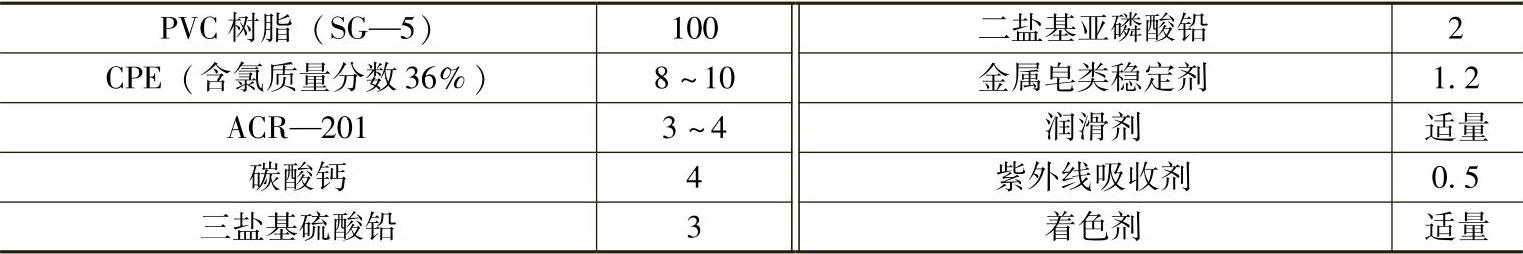

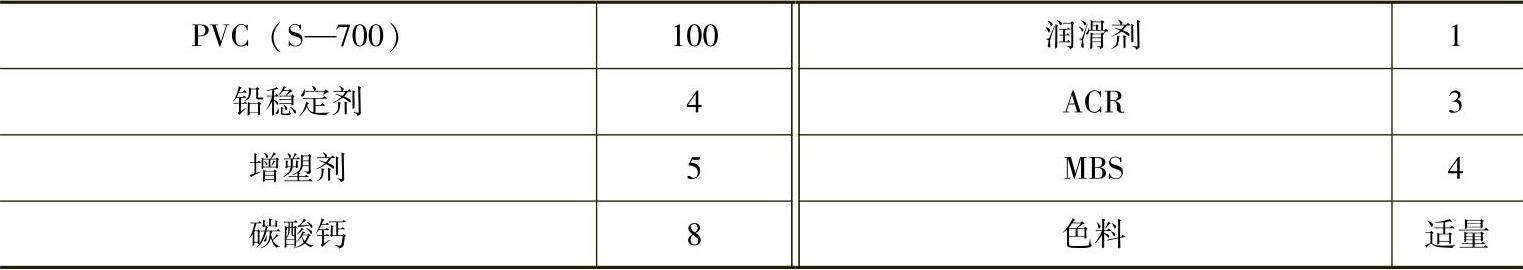

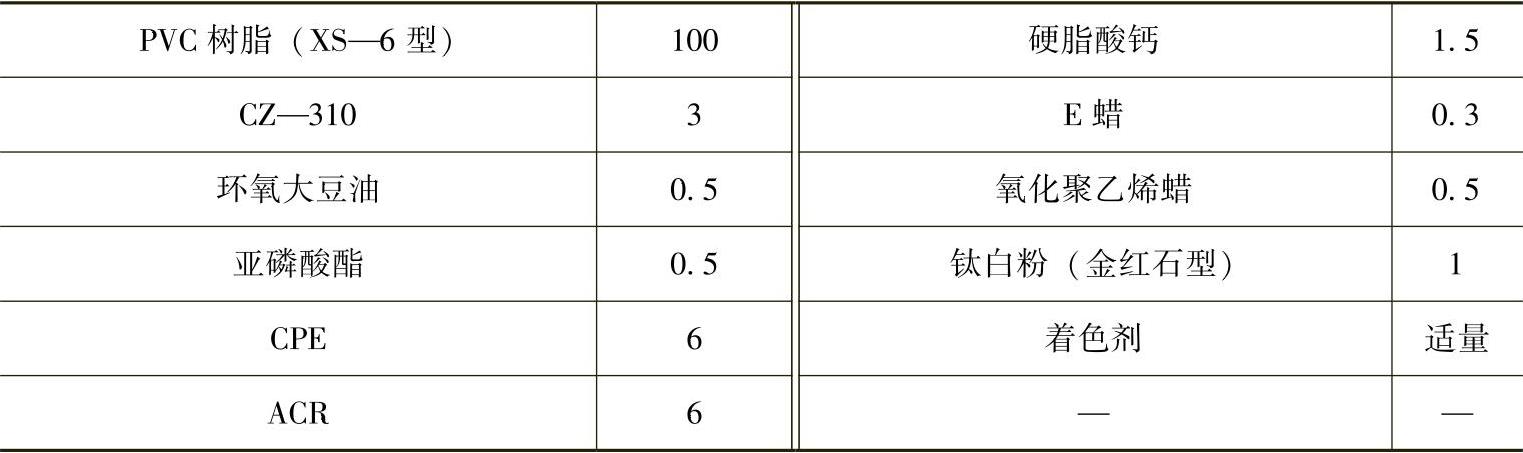

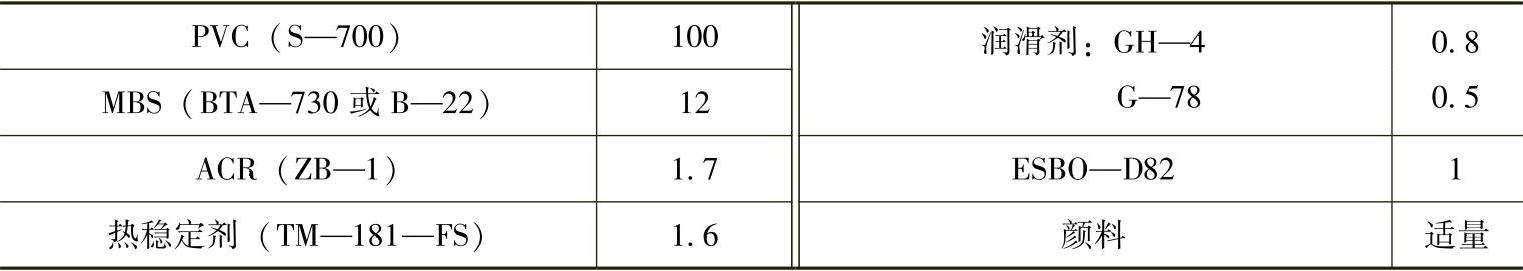

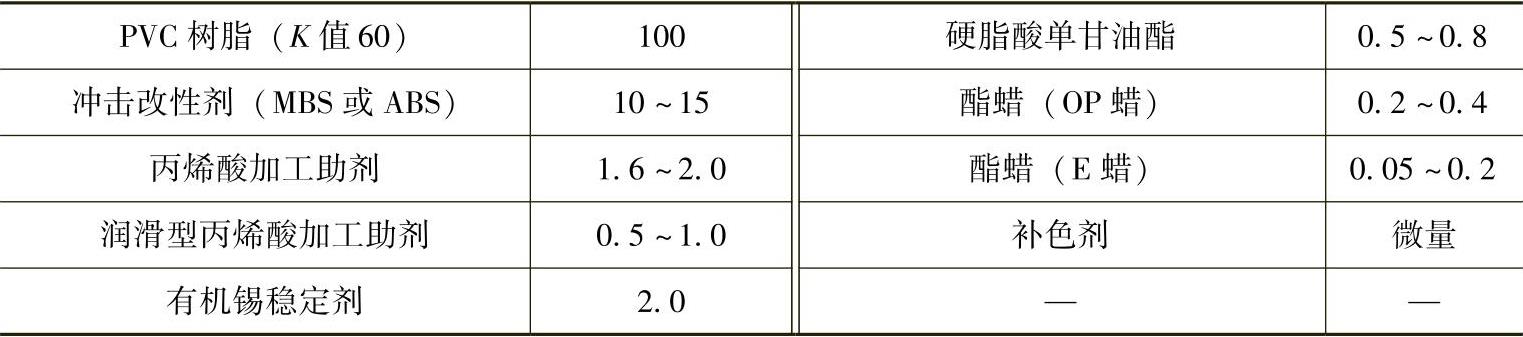

② PVC门窗异型材(见表6-19)。(https://www.xing528.com)

表6-19 PVC门窗异型材配方

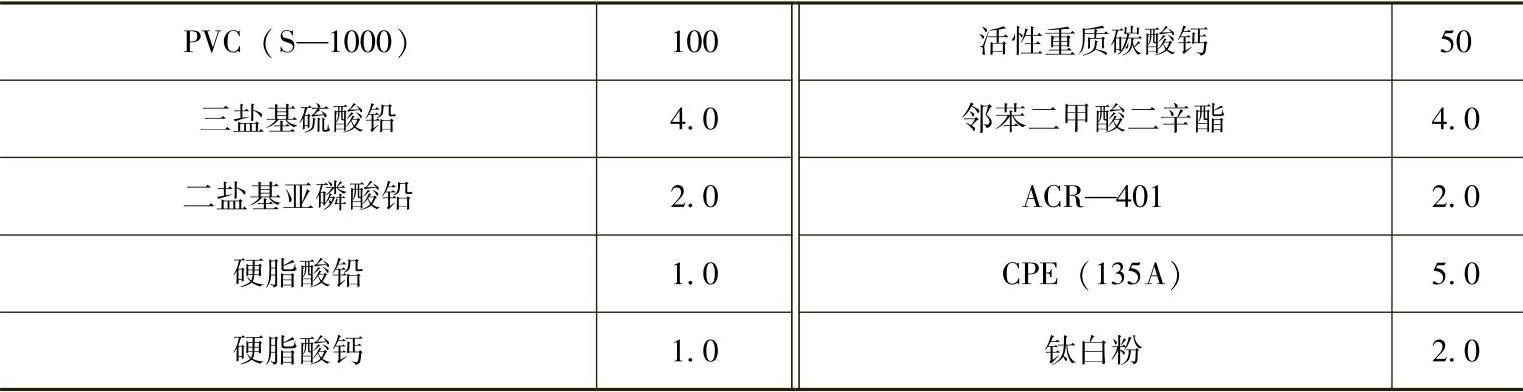

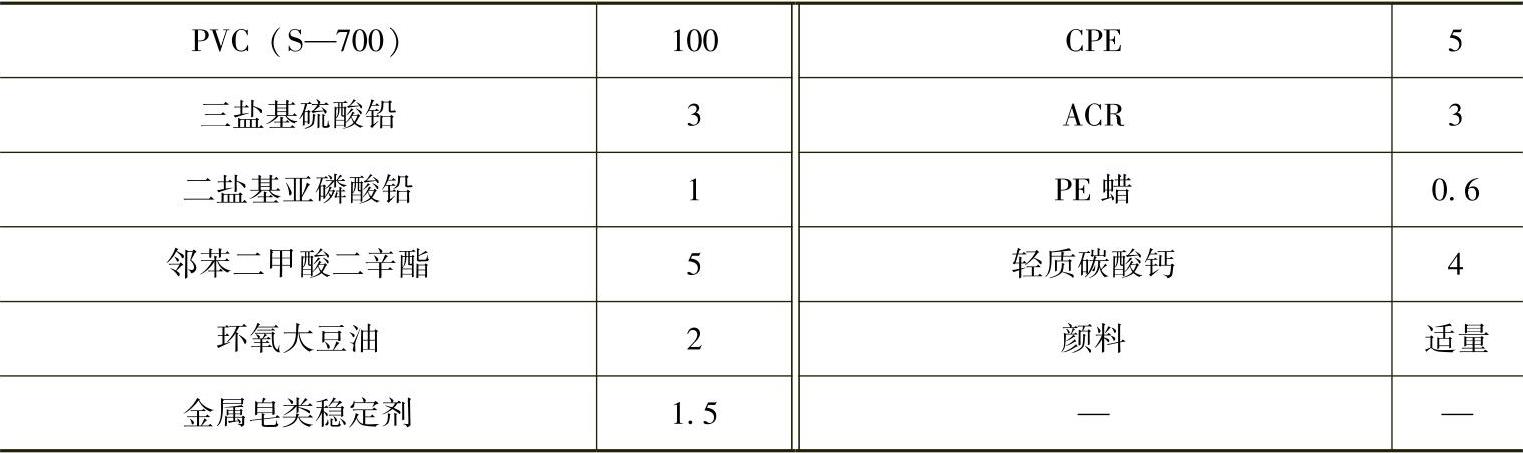

③ 室内型材(见表6-20)。

表6-20 室内型材配方

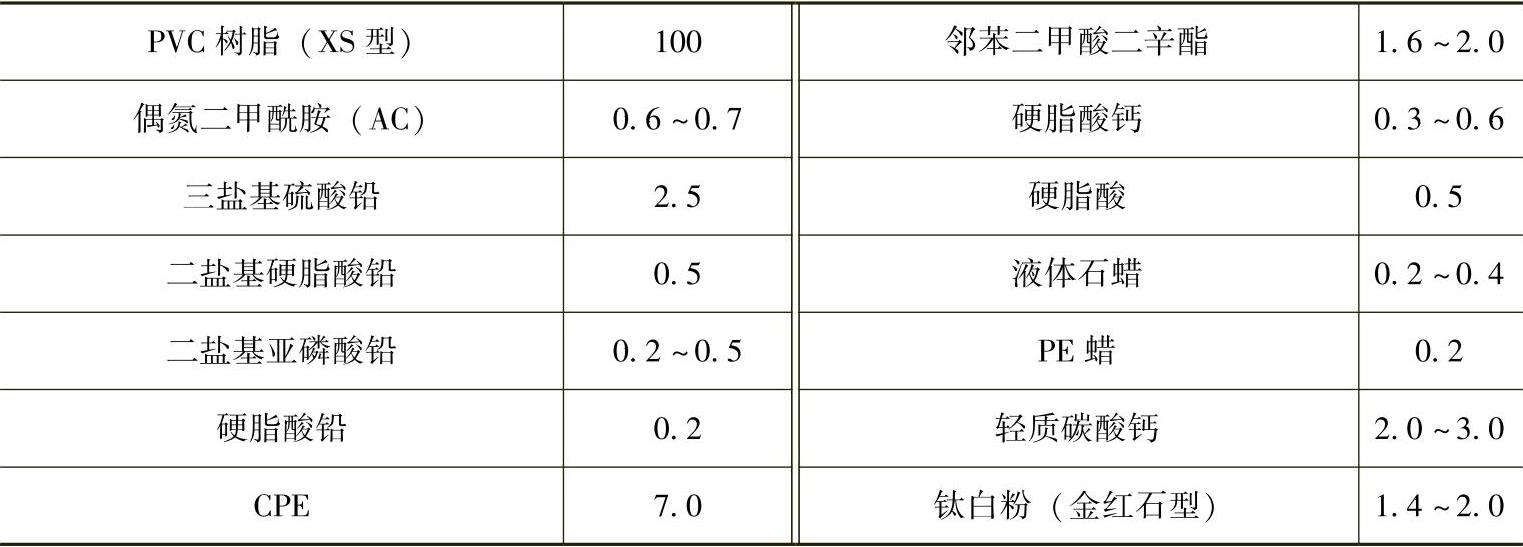

3)板材:

① 工业用PVC板(见表6-21)。

表6-21 工业用PVC板配方

② PVC装饰板(见表6-22)。

表6-22 PVC装饰板配方

③ PVC低发泡板(见表6-23)。

表6-23 PVC低发泡板配方

④ 隔热减振用硬质PVC结皮发泡板(见表6-24)。

表6-24 隔热减振用硬质PVC结皮发泡板配方

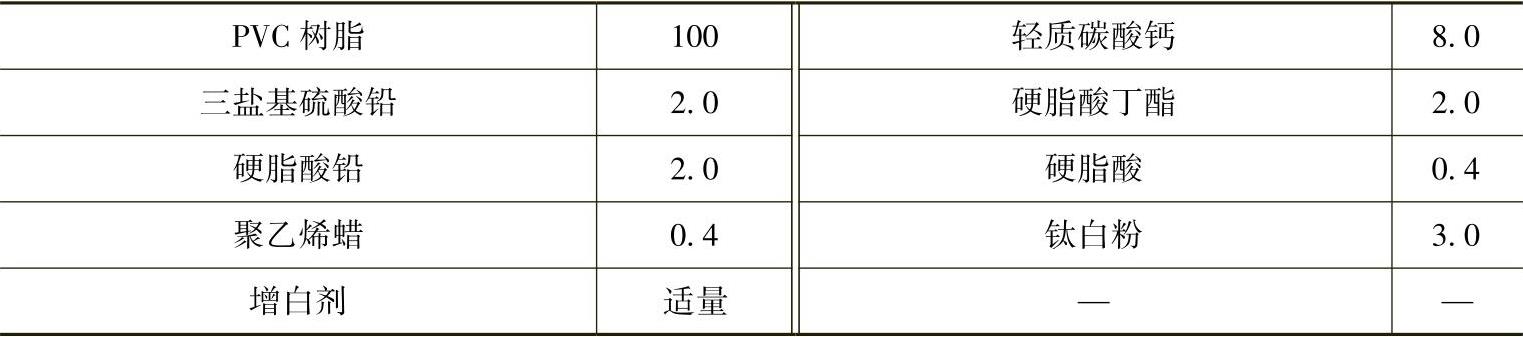

⑤ 护墙板(见表6-25)。

表6-25 护墙板配方

(2)注射制品

①P VC无毒饮水管件(见表6-26)。

表6-26 PVC无毒饮水管件配方

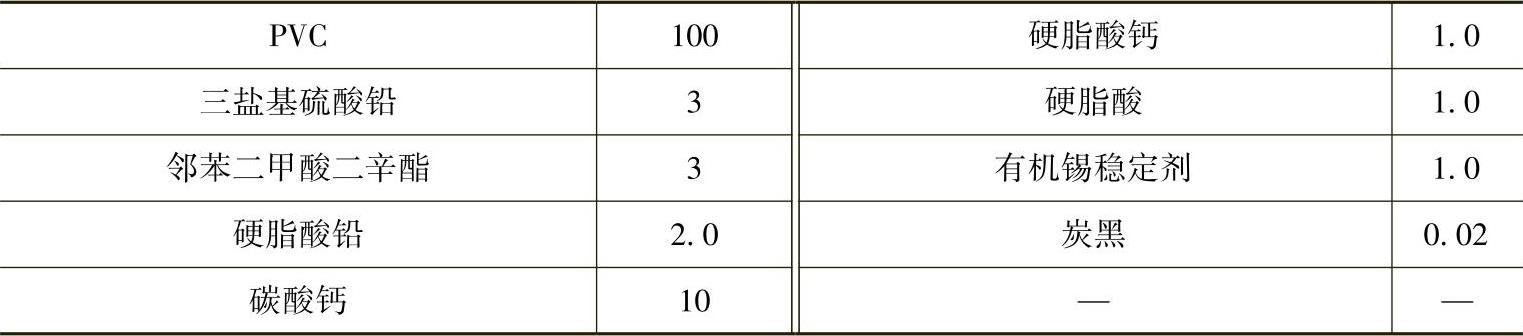

② PVC排水管件(见表6-27)。

表6-27 PVC排水管件配方

③ 普通管件及阀门(见表6-28)。

表6-28 普通管件及阀门配方

④ 雨水槽接头(见表6-29)。

表6-29 雨水槽接头配方

(3)吹塑制品

① 普通瓶(见表6-30)。

表6-30 普通瓶配方

② PVC食用油瓶(见表6-31)。

表6-31 PVC食用油瓶配方

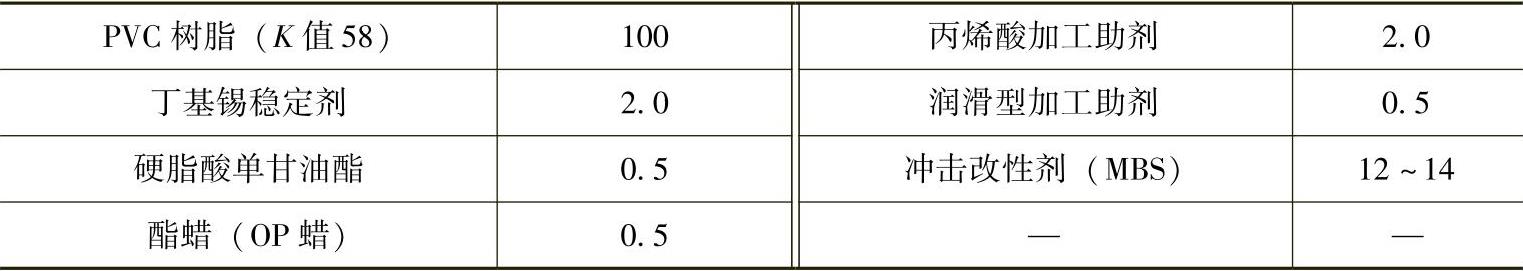

③ 饮料瓶(见表6-32)。

表6-32 饮料瓶配方

(4)压延制品

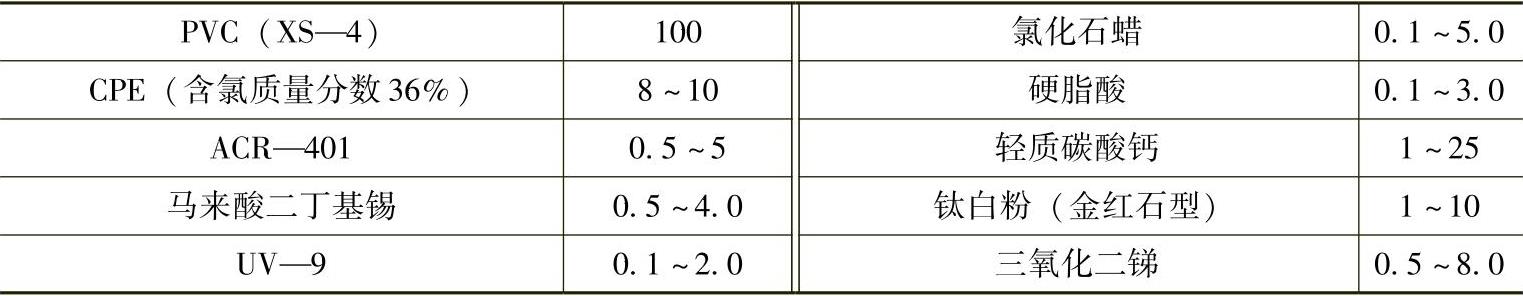

① PVC压延片材(见表6-33)。

表6-33 PVC压延片材配方

② 透明压延片材(见表6-34)。

表6-34 透明压延片材配方

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。