塑炼的目的是为了改变初混合物料的性状,使之在加热和剪切力的作用下,经熔融、剪切混合等作用达到适当的柔软度和可塑性,使各种组分的分散更趋于均匀,同时利用这些塑炼条件除去其中的挥发物(如残存的单体和催化剂残余物等),以利于输送和成型,保证制品的性能均匀一致。

1.塑炼工艺路线的确定

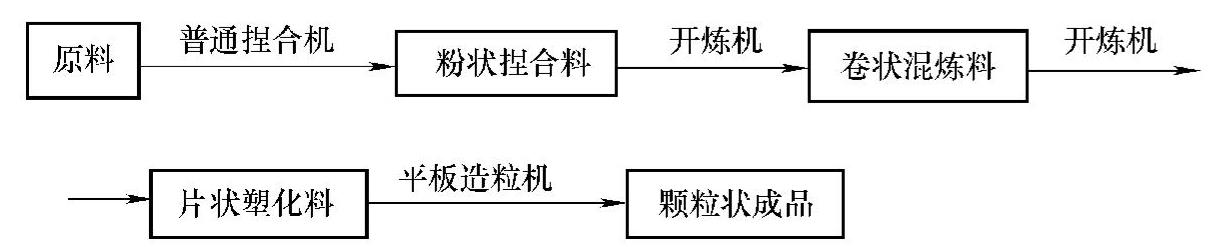

(1)普通捏合开炼塑化工艺路线 普通捏合开炼塑化的混合造粒过程为:原料处理→普通捏合机捏合→开炼机塑化→开炼机冷却下片→平板造粒机切粒,如图5-2所示。

图5-2 普通捏合开炼塑化混合造粒工艺流程

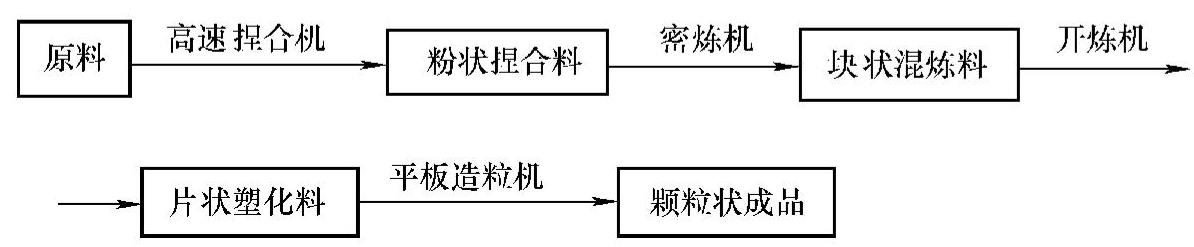

(2)高速捏合密炼塑化工艺路线 高速捏合密炼塑化混合造粒过程为:原料处理→高速捏合机捏合→密炼机塑化→开炼机冷却下片→平板造粒机切粒,如图5-3所示。

图5-3 高速捏合密炼塑化混合造粒工艺流程

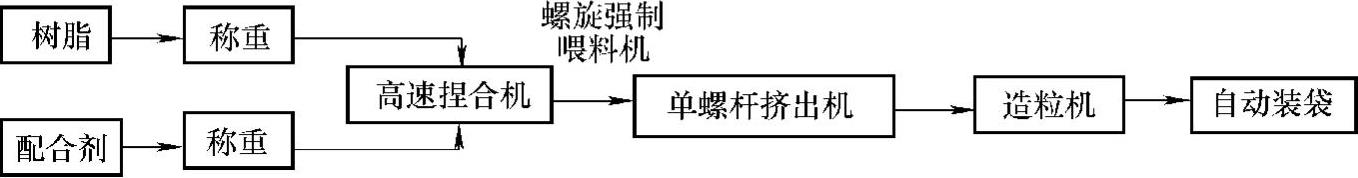

(3)高速捏合单螺杆塑化挤出工艺路线 高速捏合单螺杆挤出造粒的工艺流程为:原材料经过称量,按照一定顺序加入高速捏合机捏合,然后再通过螺旋强制喂料机加入单螺杆挤出机,混合挤出造粒,如图5-4所示。

图5-4 高速捏合单螺杆挤出造粒工艺流程

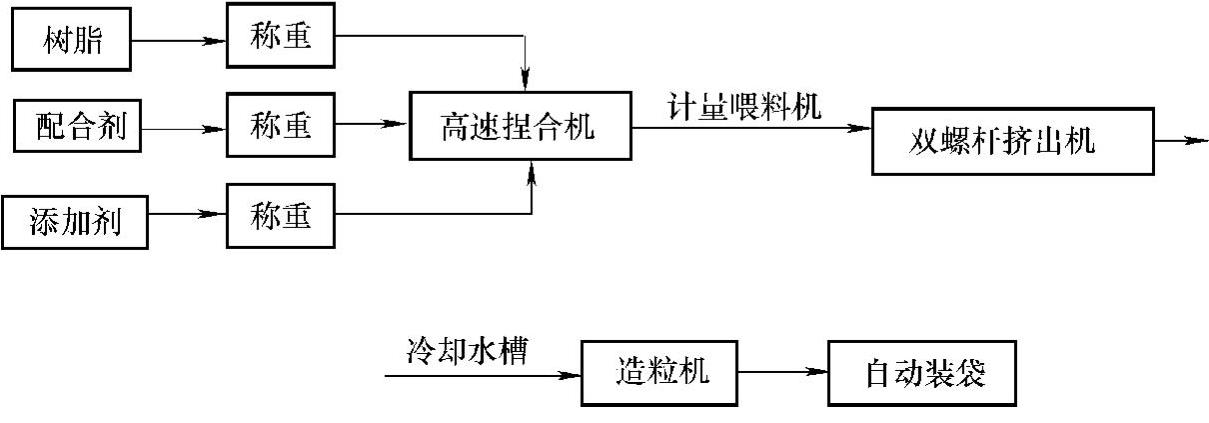

(4)高速捏合双螺杆塑化挤出工艺路线 高速捏合双螺杆配混料挤出造粒的工艺流程为:原材料经过称量,按照一定顺序加入高速捏合机捏合,然后经计量喂料机加入双螺杆配混料挤出机,混合挤出造粒,如图5-5所示。

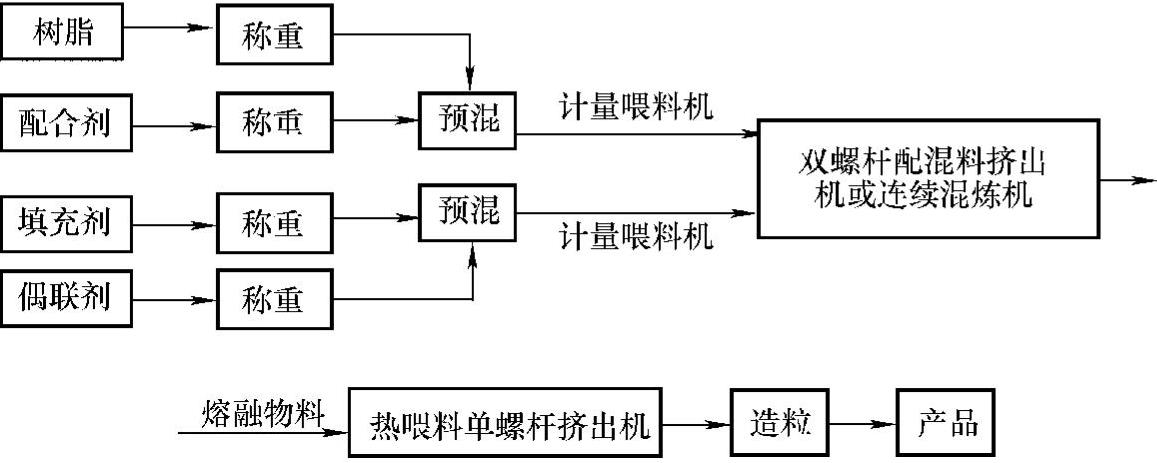

(5)多路计量喂料双阶塑化挤出工艺路线 多路计量喂料双阶挤出造粒的工艺流程为:各种原材料分别经过称量、混合后,按照要求,分别通过计量喂料机加入双螺杆配混料挤出机,或连续混炼机的不同加料口进行混合,然后熔融的物料进入热喂料单螺杆挤出机挤出造粒,如图5-6所示。

图5-5 高速捏合双螺杆配混料挤出造粒工艺流程

(https://www.xing528.com)

(https://www.xing528.com)

图5-6 多路计量喂料双阶挤出造粒工艺流程

2.塑炼工艺特点

塑炼是在树脂的流动温度以上和较高的剪切速率下进行的。这些条件可能会使聚合物大分子发生热降解、力降解、氧化降解以及分子取向作用等。这些物理和化学变化还取决于聚合物的结构和化学活性。另外,助剂对塑炼作用也有影响,如果塑炼条件控制不当,助剂本身也会发生变化。因此,必须严格控制塑炼条件,包括塑炼温度、时间和剪切力等。对双辊筒塑炼机,翻料次数也是塑炼条件之一。不同品种的塑料有各自相适合的塑炼条件,这些塑炼条件可根据塑料配方和试验来制定。

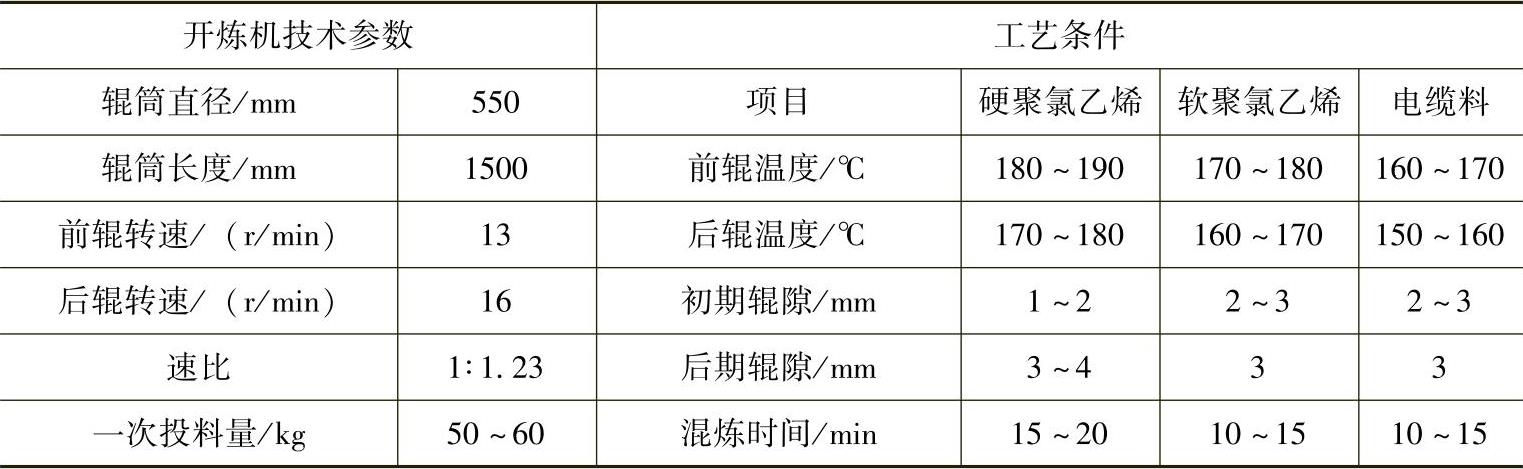

(1)开炼机塑炼工艺特点 开炼机的塑炼效果,不仅取决于辊筒的转速,而且与辊筒的间隙大小、入口料的形状、表面形态、包辊情况等因素有关。产量和混合所消耗的功率与辊筒的转速、辊筒的间隙、辊筒的温度有关。辊筒的间隙越小,剪切作用越强烈,塑化效果越好,但生产能力将下降。一般出片时将辊距控制在2~3mm,以利于切粒。辊筒的温度控制既不宜过高,也不宜过低,以控制在使物料既能够包住前辊,又能在下片时不粘附辊面为宜。一般前辊的温度高于后辊的温度5~10℃,以便于操作。软聚氯乙烯、硬聚氯乙烯、电缆料的塑炼工艺见表5-5。

表5-5 开炼机典型塑炼工艺

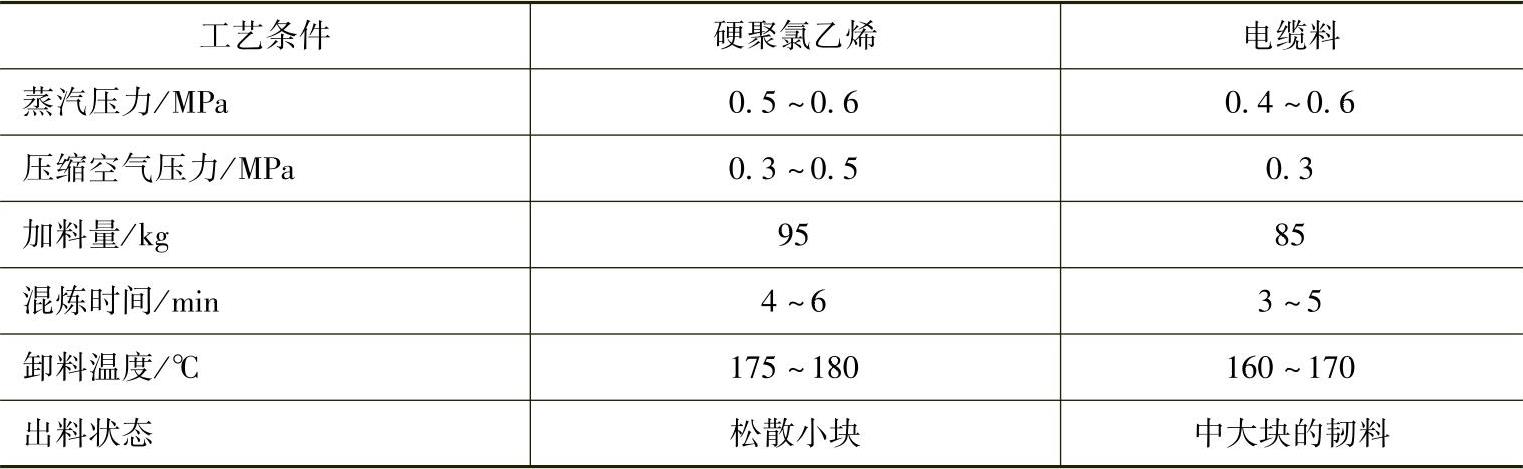

(2)密炼机的塑炼工艺特点 为了取得良好的塑炼效果,要求塑炼时的一次装料量要适当。装料量太多,物料在密炼室内会因为没有充分的活动空间而影响混炼效果和延长塑炼时间,增大功率消耗;装料量过少,也会因为密炼室内的物料太少而不能形成足够的阻力,从而减弱了塑炼效果,延长了塑炼时间。因此,密炼操作时的装料量与物料的组成和性质、机器的结构、操作方式、运转条件等因素有关。密炼机操作工艺条件的控制,即物料温度与密炼时间的控制,一般与物料的配方有关。操作时,既要塑炼均匀,又要防止聚合物分子热氧降解。密炼操作一般控制在4~5min。经过密炼以后的物料一般呈团状,通常需要借助开炼机将其辊压成片状,以便于粉碎或切粒。硬聚氯乙烯、电缆料的塑炼工艺见表5-6。

表5-6 密炼机典型塑炼工艺

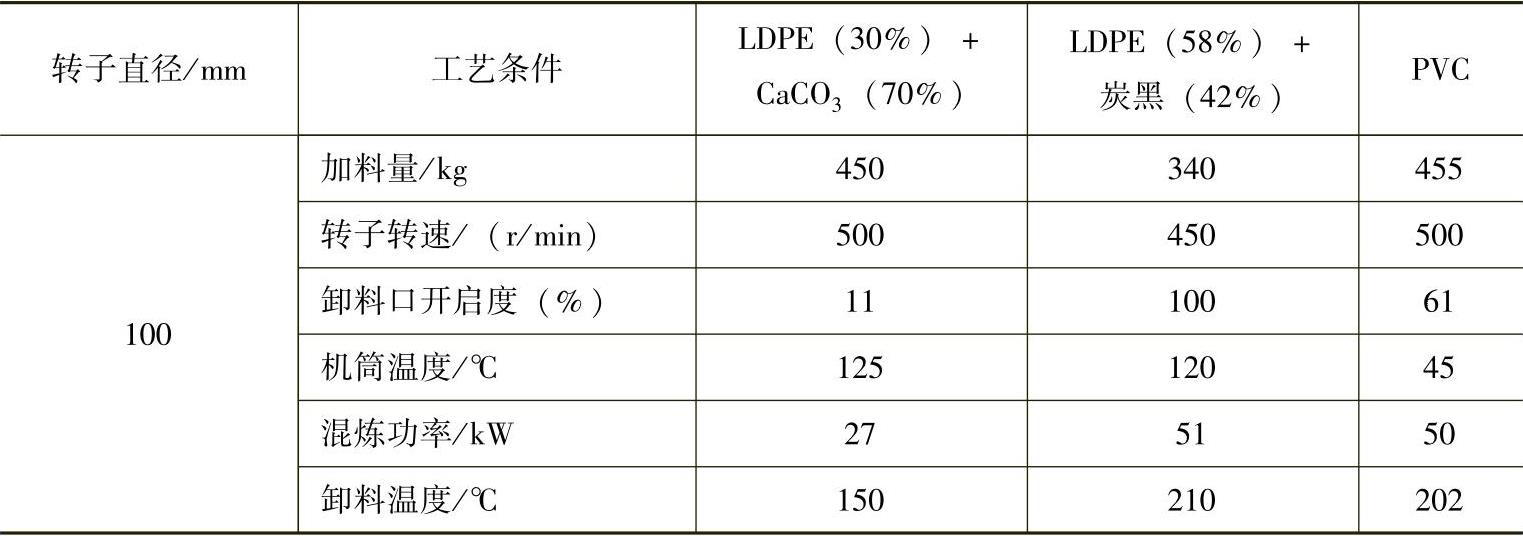

(3)FCM连续混炼机的塑炼工艺特点FCM连续混炼机既保持了密炼机优异的混合特性,又可以连续工作,通过控制加料量,可以调节物料在混炼机中的停留时间及其产量。该机器的可调工作参数有加料速度、转子转速、背压、温度、卸料口开启度等。塑炼物料的卸料温度随着转子转速的增加而增加,随着卸料门开启度的增加而降低;塑炼功率随着产量(加料速率)、转子转速的增加而增加,随着卸料门开启度的增加而减少。其典型塑炼工艺见表5-7。

3.塑炼终点的判定

塑炼终点可以采用测定试样的均匀性和分散度的方法来判定,也可通过测定塑料试样的撕裂强度来判断。在实际生产中一般靠经验来判定,即用刀切开塑炼料,观察其截面,如截面上不显毛粒,没有气孔而且颜色和质量都很均匀,即可认为塑炼合格。

表5-7 FCM连续混炼机的典型塑炼工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。