配料前的准备工作一般有粉碎、过筛、过滤、磨浆、干燥、称量及输送等。

1.粉碎

粉碎是将松散物料用机械方法变成小粒度的过程。通常,粉碎产物粒度在1~5mm以上的作业称为破碎;粒度在1~5mm以下的作业称为磨碎。破碎和磨碎统称为粉碎。

(1)粉碎的目的 粉碎的目的有如下几种:①使物料的比表面积增加。②为原料下一步加工做准备。③便于使用。④便于贮存和运输。⑤细粉料可作为添加剂。⑥为了保护环境。

(2)粉碎对物料性质的要求 对于常温下不能或极难粉碎的粘性或柔性物料和发热变质及挥发的物料,常采用深冷粉碎。深冷粉碎是利用物料的低温脆性进行粉碎。以干冰或液氮等作冷却剂,在物料粉碎之前或粉碎过程中将物料冷却,使物料呈脆性,用粉碎机将其粉碎。对于有污染粉尘的物质,常采用闭路粉碎或湿法粉碎。

(3)粉碎操作

1)清理粉碎机,换上所选用的筛板(大多数情况下筛板是固定的),调节好各个部件。

2)粉碎时,先空车起动,待转速正常后再加入物料。

3)加料时,不要一次加得太多,要少量分批多次加入。

4)停机前,尽量将机内的物料粉碎完再停车。

5)停车后,要打开筛板,清理粉碎机。

2.过筛

高聚物树脂在生产、包装、运输过程中,可能混入机械杂质或其他杂质,为了保证安全生产和提高产品质量,树脂必须过筛后使用。

(1)粉状树脂的过筛 粉末状聚氯乙烯树脂粒径较小,常用振动筛过筛。筛网一般为40目,若树脂质量差,如颗粒大小不均匀,树脂受污染,应选更细一点的筛网过筛。当流水线生产量较大时,可以用滚筒筛过筛,滚筒筛过筛产量可达500~600kg/h。

(2)颗粒状树脂的过筛 颗粒状聚乙烯或聚丙烯粒料过筛,可用比树脂粒径稍大的细丝网过筛。

(3)粉料助剂的过筛 按有关标准,选用适当目数的振动筛,将物料倒入振动筛内。用量极少的物料,有时也要手工过筛。

3.增塑剂过滤

为防止增塑剂内的杂质混入制品,影响产品性能(例如电性能),在生产电缆料时,增塑剂需用较细的过滤网过滤。一般过滤网为60~120目。例如氯化石蜡粘度较大,用60目过滤网,苯二甲酸酯类可用120目过滤网。

另外,在混合前通常还要对增塑剂预热,以降低其粘度并加快其向树脂中扩散的速度,同时强化传热过程,使受热的树脂加速溶胀,以提高混合效率。

4.粉末状添加剂磨浆

对颗粒较粗或容易结团的粉末状添加剂(如稳定剂、填充剂和着色剂等),要将其分散在树脂中比较困难,并且容易造成粉尘飞扬,影响加料的准确性,而且,有些添加剂(如铅盐)会危害人体健康。因此,最好是事先把它们制成浆料或母料后再加到混合料中混合。在配制成型物料时,用适量的浆料或母料与树脂掺和,以便达到最终的准确浓度和均匀分散。浆料的制备方法是先将粉末状添加剂和增塑剂按比例称取,然后搅拌均匀,有的搅匀后还需再用三辊研磨机或胶体磨研细。浆料细度指标为60~80μm。

磨浆配方实例:

稳定剂磨浆:三盐基硫酸铅∶增塑剂=1∶1(质量比,下同)

填充剂磨浆:碳酸钙∶增塑剂=1∶1.5

着色剂磨浆:中铬黄∶增塑剂=1∶0.8

酞菁绿∶增塑剂=1∶1

浆料配方比例大小主要根据粉状料的表观密度大小来定。粉状料表观密度大,需要加入的增塑剂量就多。增塑剂一般用粘度较小的邻苯二甲酸二辛酯。应该指出,在增塑剂投料量中,应扣除磨浆时加入的量。

5.色母料粉的配制(https://www.xing528.com)

对硬质聚氯乙烯制品,因不加入增塑剂,所以一般是先制造高浓度的聚氯乙烯色母料粉,然后加入捏合机混合。例如,硬质聚氯乙烯管材染色均采用此办法。用捏合机制造色母料粉时,应适当加入稳定剂,防止树脂分解。

6.原材料干燥

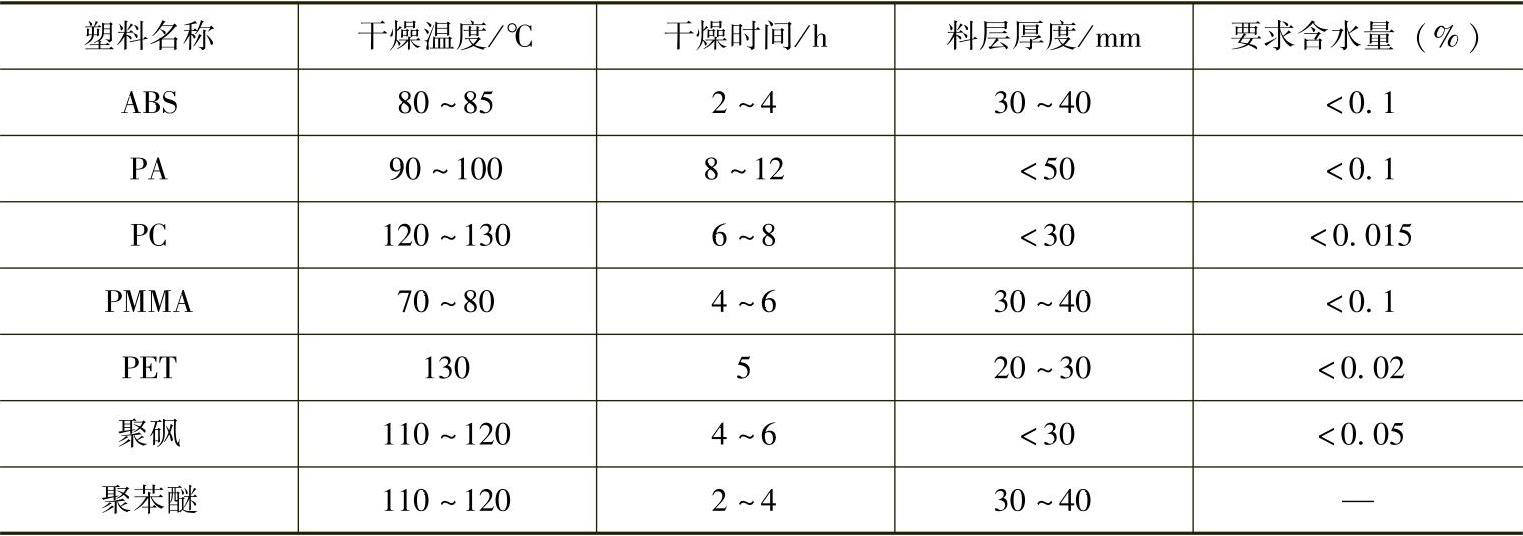

对易吸潮的树脂及添加剂,在捏合或挤出之前必须先干燥除水。例如,PA、PC、ABS等树脂均易吸潮,使用前必须进行干燥,使其含水质量分数<0.1%。有些功能性母料,如抗静电母料、抗粘连母料、珠光母料、填充剂母料等都易吸潮,加入挤出机前均应干燥除去水分,否则会影响挤出生产的正常进行或降低产品质量。

(1)干燥操作 如果是隧道式烘箱,则要将物料均匀地铺放在输送带上,控制好烘箱的温度和速度。如果是普通烘箱,则将物料按一定的量装入料盘,并使料层厚度均匀,放入烘箱,按工艺卡调节烘箱温度。由于烘箱内料盘较多,故需要将料盘编号,根据工艺卡上的时间,按一定的顺序放入和取出料盘。

应该注意:

1)普通烘箱内各部位有一定的温差,有时温差还较大。

2)拿取料盘时一定要戴手套,有时还要戴双层手套。

(2)干燥工艺参数 常见塑料干燥工艺参数见表5-1。

表5-1 常见塑料干燥工艺参数

不易吸湿的塑料原料,如PE、PP、PS、PVC、POM等,如果贮存良好,包装严密,成型前可不干燥。

7.块状添加剂加热熔化

硬脂酸和石蜡都是塑料加工用得较多的润滑剂,硬脂酸的熔点为69.6℃;石蜡熔点为60℃。它们是块状固体,若直接加入捏合机,会在高速捏合机内高速旋转撞在折流板上,损坏折流板,所以必须先加热熔化后再加入捏合机。

8.原料的输送

对液体物料(如各种增塑剂)常用泵通过管道输送到高位槽贮存,使用时再定量放出。对固体粉状或粒状物料(如树脂)则常用风机输送到高位仓,使用时再向下放出,进行称量,这有利于密闭式的连续化生产。

9.配方称量

根据投料量精确称量,称量必须准确无误,否则等于修改配方,会使制品质量不稳定。称量操作过程如下:

(1)原料的检查 按配方中的需要,将所用的原辅材料集中放在一起,并且什么原料放在什么位置也是需要考虑的。例如,树脂用量较多,要放在靠近磅秤的附近;颜料用量较少,要放在靠近架盘天平附近;将暂时不用的物料先放在另一处,以免在称料时称错。

一般来说,未开封的包装,内容物和标注的名称、规格是一致的;而已开封的包装,尤其是袋内只剩下少量物料时,内容物和标注的往往不一致。有的时候,有些人将用剩下的物料随手拿来一只空袋一装。细心的人,在袋上写上所装物料的名称,或在袋内放一张写上名称的纸条。如果是粗心的人,什么也不写,过了几天以后,连他自己也搞不清是什么物料。所以,对已开封的包装,要多留神,要多问问有关人员。

(2)称量器具的调零 凡是用过天平的人都知道,用天平称量之前必须调零。在实际生产中,用磅秤或台秤之前也必须调零,并按时对磅秤进行计量检验。对自动计量装置也应定期检查与校正,防止因计量错误造成产品质量不稳定或不合格。

如果在同一场所有几台不同型号的磅秤或台秤时,一种秤只能配一套砣。切不可将另一种秤上的砣拿来放在这台秤上使用。即使是同一种型号的两台秤之间,秤砣最好也不要换用。

(3)称量误差 在称量过程中,如果皮(即物料的盛放物)的质量和被称物相比,占有很大的比例。一般情况下,“去皮”这一过程人们是不会忘记的。如果皮的质量很轻,是否记得去皮,往往被人们忽略。塑料配料操作对相对误差的要求是:手工配料时,相对误差不超过2%。

例如,在要称取1g颜料时,按要求,架盘天平左右的托盘上都要放一片同样大小的纸片。如果在盛物盘中放了一张纸片,而在砝码盘中未放纸片(因为称1g重的物料,不需要加砝码,只移动游码即可),假设一张150mm×150mm纸的质量是0.1g,则这时称取1g颜料的相对误差就达10%。这在成型物料配料操作中是绝不允许的。况且,这种误差是人为的过失误差,要杜绝发生。

又例如,在要称取10g环氧大豆油(ESBO)时,ESBO是液体助剂,一般是用计量器具量,假设ESBO的密度为1g/mL,则只需要量取10mL的ESBO即可。取一支满度为10mL的量筒,量好10mL,倒入物料中,若此时正当严冬季节,室内温度较低,ESBO的粘度较高,结果在量筒壁上粘附了2mL的ESBO,实际倒入物料中的ESBO只有8mL,此时的相对误差就达20%,这也是人为的过失误差。因此,在配料操作时,必须清楚在这种状态下,量筒壁上粘附了多少量,在量取时必须将粘附的料量补上。

(4)称量顺序 如果称量操作是边称量边加料,则称量顺序就是加料顺序,此时称量顺序就很重要。如果是在所有物料称量完后再加料,则此时的称量顺序就不那么重要,只要加料顺序正确就行了。

(5)称量后的检查 如果是初次配料,所有物料称完后应对照配方总体上再检查一次称量情况。首先,要检查被称量物料的种类,要做到不错不漏,准确无误。千万不能将某种料称了两遍,而将另一种料漏称。其次,要抽样检查所称量物料的量,是否和称量的数值相符。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。