1.双螺杆挤出机的结构

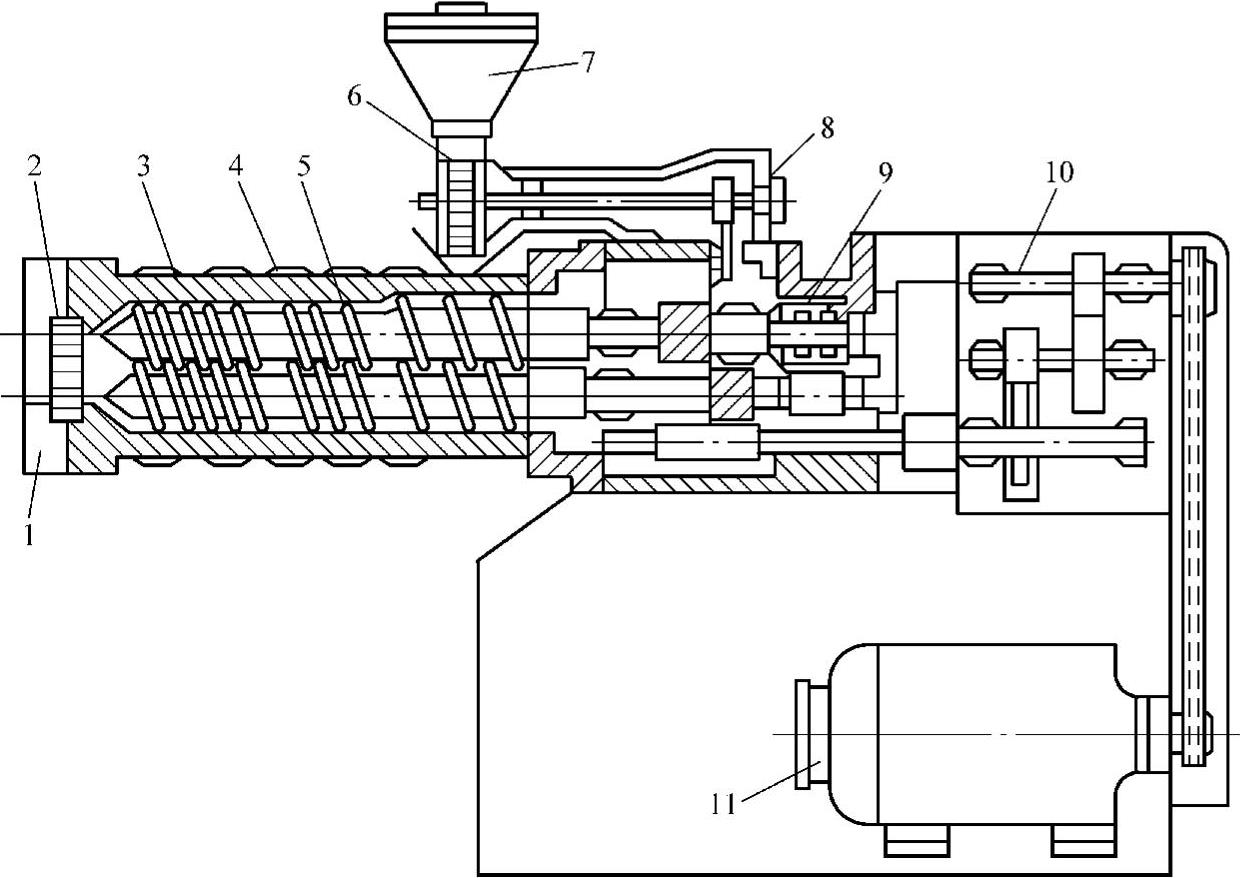

双螺杆挤出机是在单螺杆挤出机的基础上发展起来的。它是由螺杆、机筒、加热器、机头连接器(包括多孔板)、传动装置(电动机、减速器、推力轴承等)、加料装置(料斗、加料器等)和机座等部件组成。各部件的职能与单螺杆挤出机基本相同。双螺杆挤出机的结构如图4-14所示。

2.双螺杆挤出机的类型

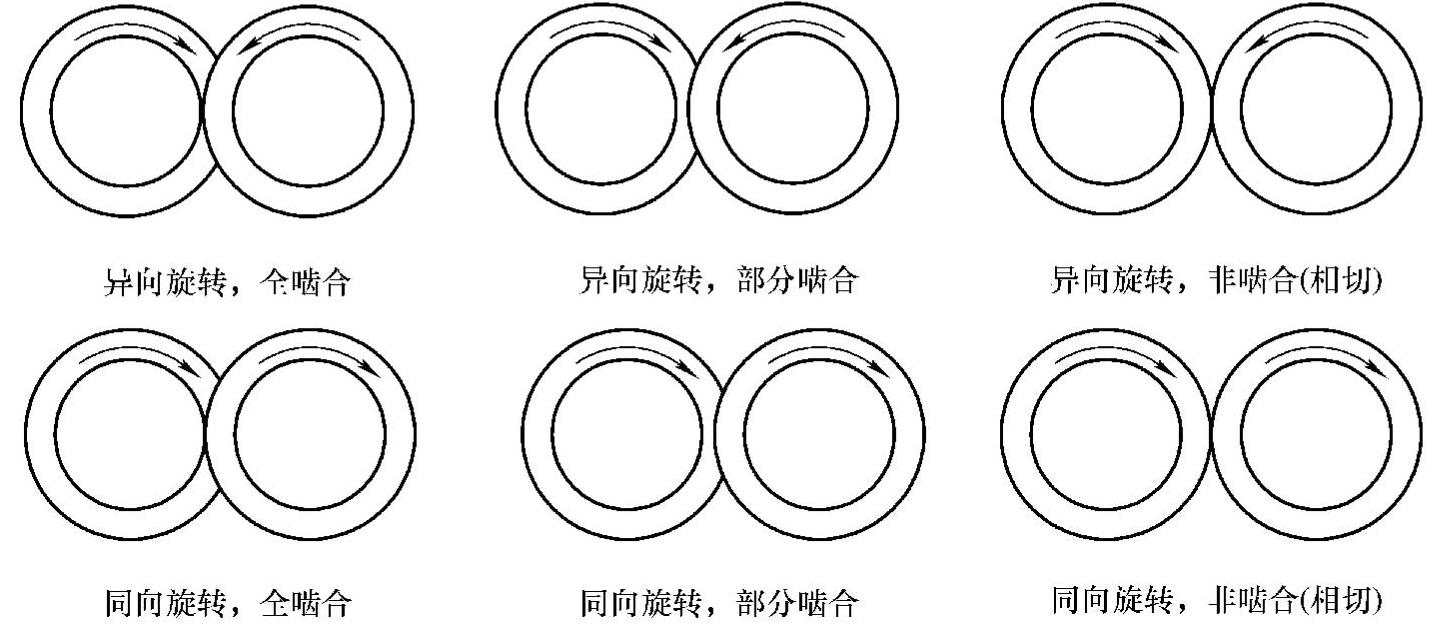

双螺杆挤出机按照两根螺杆的相对位置,可分为啮合型和非啮合型;在啮合型双螺杆中,根据啮合的程度分为部分啮合型和完全啮合型。按照螺杆旋转的方向,可分为同向旋转和异向旋转;异向旋转又分为向内和向外两种。按两根螺杆轴线相交还是平行,可分为平行双螺杆和锥形双螺杆。双螺杆挤出机转向与啮合的关系如图4-15所示。它们的工作机理和性能及用途有很大不同,选用时必须弄清。

图4-14 双螺杆挤出机结构示意图

1—机头连接器 2—多孔板 3—机筒 4—加热器 5—螺杆 6—加料器 7—料斗 8—加料器传动机构 9—推力轴承 10—减速箱 11—电动机

图4-15 双螺杆挤出机转向与啮合的关系

(1)啮合型同向旋转双螺杆挤出机 这种双螺杆挤出机采用组合式,螺杆和机筒都是组合的。其长径比大(L/D=36~48),螺杆转速高(新一代最高可达1200r/min),配有各种混合元件和剪切元件。通过科学的组合,可以提供高的剪切速率和切应力,能进行分布混合和分散混合;可对不同聚合物(两种及两种以上聚合物)和配方(聚合物中加有各种添加剂)进行共混、填充、增强改性;也可进行反应挤出。它比单螺杆挤出机的混合能力有大幅度的提高,是目前塑料改性中用得最多的一种机器。

这里应当指出,虽然这种机器性能好,但若不会应用,就发挥不了它应有的作用。当前最突出的现象是,有的使用单位自机器买回来,不管是什么物料,什么配方,完成什么混合作业,都是用一种螺杆(机筒)组合,从来就没有拆过螺杆(机筒),进行过重新组合。一种螺杆(组合)到底,这是很不应该的,完全违背了这种双螺杆的设计用意,也不会有好的使用效果。正确地使用应当是根据不同的物料和配方,以及要完成的混合工艺目标,选用不同的螺杆(机筒)元件,对螺杆(甚至机筒)进行组合。当然,这种组合是一种专门的技术和诀窍,是要根据对各种螺杆元件性能以及物料性能的了解,通过实验-经验-理论分析结合的方法得出的。有的双螺杆生产厂家,在卖给使用单位时会提供1~2种螺杆组合,但更多的螺杆组合要靠用户自己的实验和经验。

(2)啮合型异向旋转双螺杆挤出机 这种双螺杆挤出机又分平行的和锥形的两种。目前国内使用的异向双螺杆挤出机主要用于RPVC制品的挤出和造粒。

1)用于RPVC制品挤出的啮合异向平行双螺杆挤出机。其工作机理和啮合同向双螺杆挤出机不同。啮合异向平行双螺杆挤出机是靠正位移输送物料的。螺杆是整体式,各区段一般由螺纹组成,螺槽较深,在啮合区纵横向都是封闭的。螺杆长径比L/D要比啮合同向双螺杆挤出机小得多,L/D=20~25。螺杆转速低,大约几十转/分,分布混合能力较差。但在两螺杆的压延间隙中有拉伸流动和剪切流动,故有较好的分散混合能力。但若将这种双螺杆挤出机用作专用混炼机,其混合能力还是有限的。

锥形双螺杆挤出机的性能和用途与啮合异向平行双螺杆挤出机相同。其混合能力也有限,主要用于RPVC制品的挤出。

2)用于配混料的啮合异向平行双螺杆挤出机。不同于用于RPVC制品挤出的啮合异向平行双螺杆挤出机,它的螺杆构型中组合了许多非常规螺纹元件(螺棱窄,螺槽宽,在啮合区纵横向皆开放)、特殊混合元件及剪切元件。螺杆长径比大(L/D=30~40),螺杆转数高达几百转/分,设有排气区,可以有几个加料口。这种双螺杆挤出机的混合效果可与啮合同向双螺杆挤出机比美,其分散混合性能甚至优于啮合同向双螺杆挤出机。

(3)非啮合双螺杆挤出机 这是另一类双螺杆挤出机。它与啮合型双螺杆挤出机不同,两螺杆外径相切,不啮合,作异向向内旋转。在两个机筒孔之间有通道,因而两螺杆之间有物料交换。其长径比大,L/D可达100。螺杆转数高,可达几百转/分。这种双螺杆挤出机的分布混合性能好,但因无窄间隙的高剪切区,分散混合能力较差,其建压能力也较低,可用于混料造粒。如想建压,则两根螺杆不一样长,长出的那根螺杆就是单螺杆,可以建立较高压力。这种双螺杆挤出机适用于共混、填充、增强改性,脱挥发分,塑料回收,更适于反应挤出。

3.双螺杆挤出机主要技术参数

(1)螺杆直径 指螺杆上螺纹的外径。用D表示,单位为mm。锥形螺杆的外径分大端直径和小端直径,一般是用小端直径来表示锥形螺杆直径的规格。

(2)螺杆长径比 指螺杆的有效长度与外径之比。用L/D表示,L为螺杆螺纹部分长度,D为螺杆直径。一般整体式双螺杆挤出机的长径比在7~18之间。对于组合式双螺杆挤出机,长径比是可变的。

(3)螺杆转向 螺杆的转向有同向和异向之分。一般同向旋转的双螺杆挤出机多用于原料的混合;异向旋转的挤出机多用于塑料制品的挤出成型。

(4)螺杆转速范围 指螺杆工作的最高转速和最低转速。用nmin~nmax表示,单位为r/min。

(5)电动机功率 指驱动螺杆转动的电动机功率。用P表示,单位为kW。

(6)生产率 生产率的高低与挤出塑料的性质和成型模具的结构有关,它是按塑料制品种类标明的单位时间产量。用q表示,单位为kg/h。

(7)机筒的加热功率和加热段 加热功率指用电阻加热机筒时所用的总功率。用P表示,单位为kW。加热段是指机筒被分段加热或温度控制段。

(8)螺杆中心距 指两根螺杆装配后的中心线距离。用n表示,单位为mm。

(9)螺杆承受转矩 标明的是螺杆承受的最大转矩。单位为N·m。为确保挤出机安全生产,工作时不允许超过其最大转矩值。

(10)螺杆轴承的承受力 指支承螺杆传动轴的轴承能承受的最大轴向力。单位为N。

4.双螺杆挤出机的操作规程

(1)开机前的准备

1)检查电器配线是否准确,有无松动现象。

2)检查各热电偶、熔体传感器等检测元件安装是否良好。

3)检查所有润滑点,并对所有需连接的润滑点再次清洁。

4)起动润滑油泵,检查各润滑支路油流是否均匀稳定。

5)检查所有上下水管、油管、真空管路,均应畅通、无泄漏,各控制阀门均应调节灵便。

6)检查整个机组地脚螺栓是否旋紧。

7)确认主机螺杆、机筒组合构型是否适合于将要进行挤出的配方,若不适合,则应进行重新组合调整。

8)通电将主机加热到指定温度并保温20min后,按螺杆正常转向手动盘车,两根螺杆与机筒、两螺杆之间,在转动数圈中均无异常响声和摩擦。若有异常,应抽出螺杆重新组合后装入。

9)检查主机和喂料电动机的旋转方向,面对主机出料机头,如果螺杆元件是右旋,则螺杆为顺时针方向旋转。各喂料机按配套要求检查运转情况。

10)清理储料仓及料斗。确认无杂质异物后,将储料仓加满物料,起动自动上料机。料斗中物料达到预定料位后,上料机将自动停止上料。

11)对有真空排气要求的作业,应在冷凝罐内加好洁净自来水至规定水位,关闭真空管路及冷凝罐各阀门,检查排气室密封圈是否良好。

12)机头可装也可不装过滤板(网),若工艺要求加过滤网时,可自备过滤网。

13)主机冷却方式分为风冷或水冷(油冷)两种。对于风冷式,应检查风机运转是否正常。对于水冷式,一般都有配套的软水(或导热油)循环冷却系统。使用前应在水箱内加注软水(或导热油)至规定液位。初次使用时应待系统工作后再补加适量软水(或导热油)至正常液位。使用前须将各机筒段冷却管路阀门旋紧关闭。

(2)开机操作

1)预热升温。按工艺要求对各加热区温控仪表进行参数设定。(https://www.xing528.com)

2)各段加热温度达到设定值后,继续保温30min,以便加热螺杆,同时进一步确认各段温控仪表和电磁阀(或冷却风机)工作是否正常。

3)起动润滑油泵,再次检查系统油压及各支路油流,打开润滑油冷却器的冷却水开关(当气温较低或工作后油箱温升较小时,冷却水亦可不开)。

4)用手盘动电动机联轴器,正常(螺杆至少转动三转以上)后方可起动主电动机,调整主机转速旋钮(注意开车前首先将调速旋钮设置在零位),逐渐升高主螺杆转速,在不加料的情况下空转转速不高于40r/min,时间不大于1min,检查主机空载电流是否稳定。

5)主机转动若无异常,即可少量加料,以尽量低的转速开始喂料,待机头有物料排出后再缓慢升高喂料螺杆转速和主机螺杆转速,升速时应先升主机速度,待电流回落平稳后再升速加料,并使喂料机与主机转速相匹配。每次主机加料升速后,均应观察几分钟,无异常后,再升速直至达到工艺要求的工作状态。

6)待主机运转平稳后,则可起动冷却系统水泵,然后微微打开需冷却的机筒段截流阀,待数分钟后,观察该段温度变化情况。

7)在主机进入稳定运转状态后,再起动真空泵。从排气口观察螺槽中物料塑化充满情况,若正常即可打开真空管路阀门,将真空控制在要求的范围之内。若排气口有“冒料”现象,可通过调节主机与喂料机螺杆转速,或改变螺杆组合构型等来消除。

8)塑料挤出后,即需将挤出物料慢慢引上冷却定型、牵引设备,并事先起动这些设备。然后根据控制仪表的指示值和对挤出制品的要求,将各环节作适当调整,直到挤出操作达到正常状态为止。

9)切割取样,检查外观是否符合要求,尺寸大小是否符合标准,快速检测性能,然后根据质量要求调整挤出工艺,使制品达到标准要求。

(3)停机操作

1)正常停车顺序:

① 将喂料螺杆转速调至零位,按下喂料机停止按钮。

② 关闭真空管路阀门。

③ 逐渐降低螺杆转速,尽量排尽机筒内残存物料。对于受热易分解的热敏性物料,停车前应用聚烯烃料或专用清洗料对主机清洗,待清洗物料基本排完后将螺杆主机转速调至零位,按下主机停止按钮,同时关闭真空室旁阀门,打开真空室盖。

④ 若不需拉出螺杆进行重新组合,可依次按下主电机冷却风机、油泵、真空泵、水泵的停止按钮,断开电器控制柜上各段加热器电源开关。

⑤ 关闭切粒机等辅机设备。

⑥ 关闭各外接进水管阀,包括加料段机筒冷却水、油润滑系统冷却上水、真空泵和水槽上水等(主机机筒各软水冷却管路节流阀门不动)。

⑦ 对排气室、机头模面及整个机组表面进行清扫。

2)紧急停车。遇有紧急情况需要停主机时,可迅速按下电器控制柜红色紧急停车按钮,并将主机及各喂料调速旋钮旋回零位,然后将总电源开关切断。消除故障后,才能再次按正常开车顺序重新开车。

(4)安全生产注意事项

1)开机时操作人员不得站在机头前面,要在侧面操作,以免机头喷料,烫伤人体。

2)机器运转中发现机头漏料时应及时进行停机检修,装机头时要注意装紧,以免开车挤料时将机头挤出。

3)挤出机过滤网应根据工艺要求合理选用并定期更换。

4)在全部生产过程中应随时检查机器设备仪表和工作部分,坚持巡回检查,确保设备安全运转。

5)辅助设备发生故障要停止运转后再修理。

6)停机后应做必要的清理和检修,停机时间长时要做好各部位的防锈工作。

7)挤出机停机时,机筒内除烯烃类物料外,对热敏性塑料(如聚氯乙烯),必须将机筒的剩料挤出。

5.双螺杆挤出机的维护和保养

为了确保挤出机的安全稳定生产,延长其使用寿命,必须加强对双螺杆挤出机的维护保养工作,具体内容如下:

1)物料内不允许有杂物,严禁金属和砂石等坚硬物进入料斗和机筒内。

2)打开机筒盖或抽气室盖时,严防有异物进入主机内。

3)预热升温时间要充足,一般达到工艺设定温度后,应恒温2~3h。开车之前手动盘车应轻快。

4)螺杆只允许在低速下起动,空转时间不应超过2min,喂料机在采用饥饿方式唯料后,方可逐渐提高转速。

5)经常检查各润滑部位和油位,新机器开始运转时,第一年每季度换油一次,以后每半年换油一次。

6)经常检查螺杆、机筒的磨损情况,必要时更换。

7)一年检查一次齿轮箱的齿轮、轴承和油封。

8)每月清理润滑油过滤器、吸油箱等,并检查油箱内磁铁表面是否有铁屑。

9)每天应进行巡检。内容有:各润滑部位的润滑情况和油位显示;各转动部位轴承的温升及噪音情况;机组的振动情况;电动机、电加热器的电流、电压显示;润滑油、冷却水的温度、压力显示及其管路的泄漏情况;挤出产品的质量等。

10)长时间停机时,对机器应有防腐、防污措施。

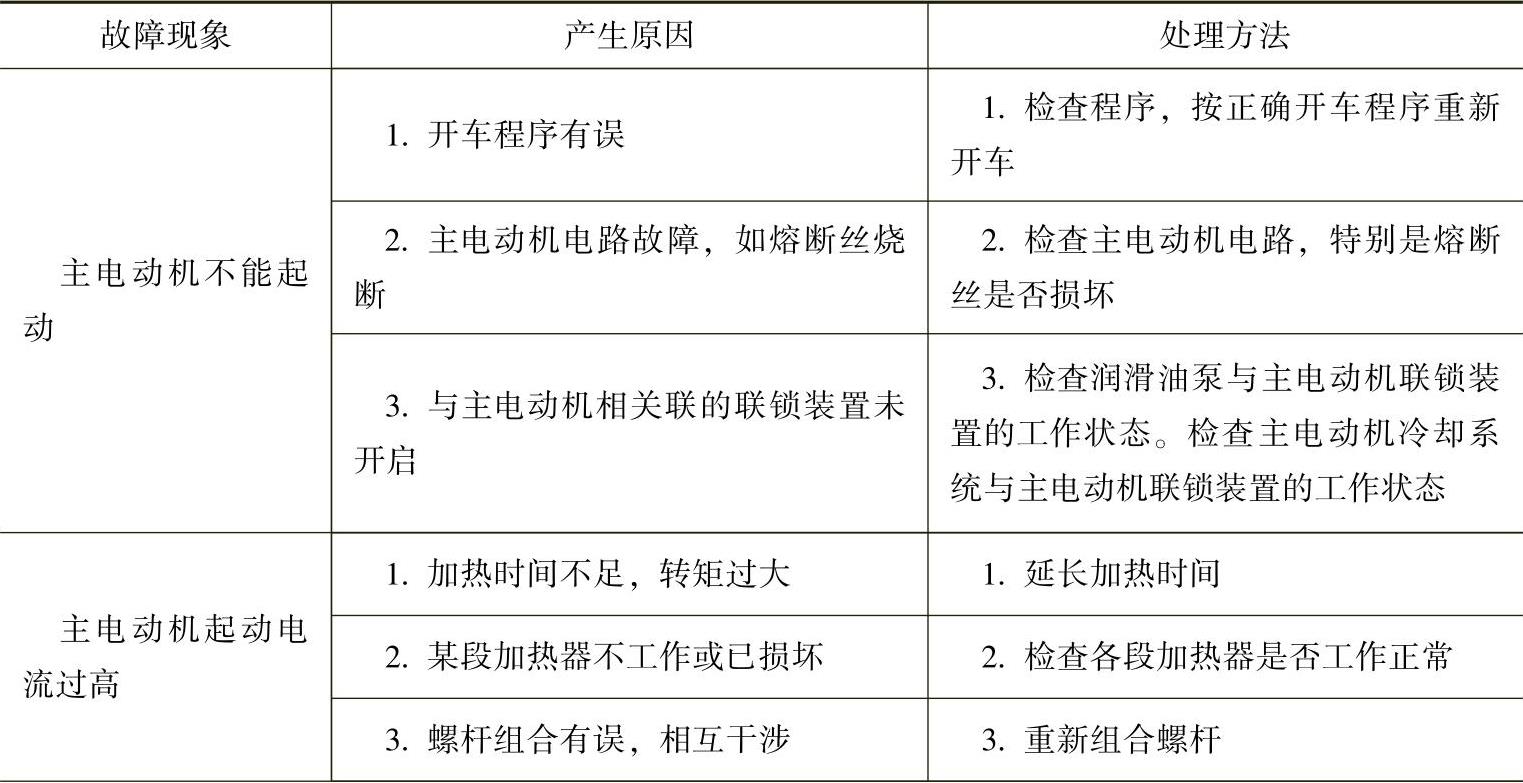

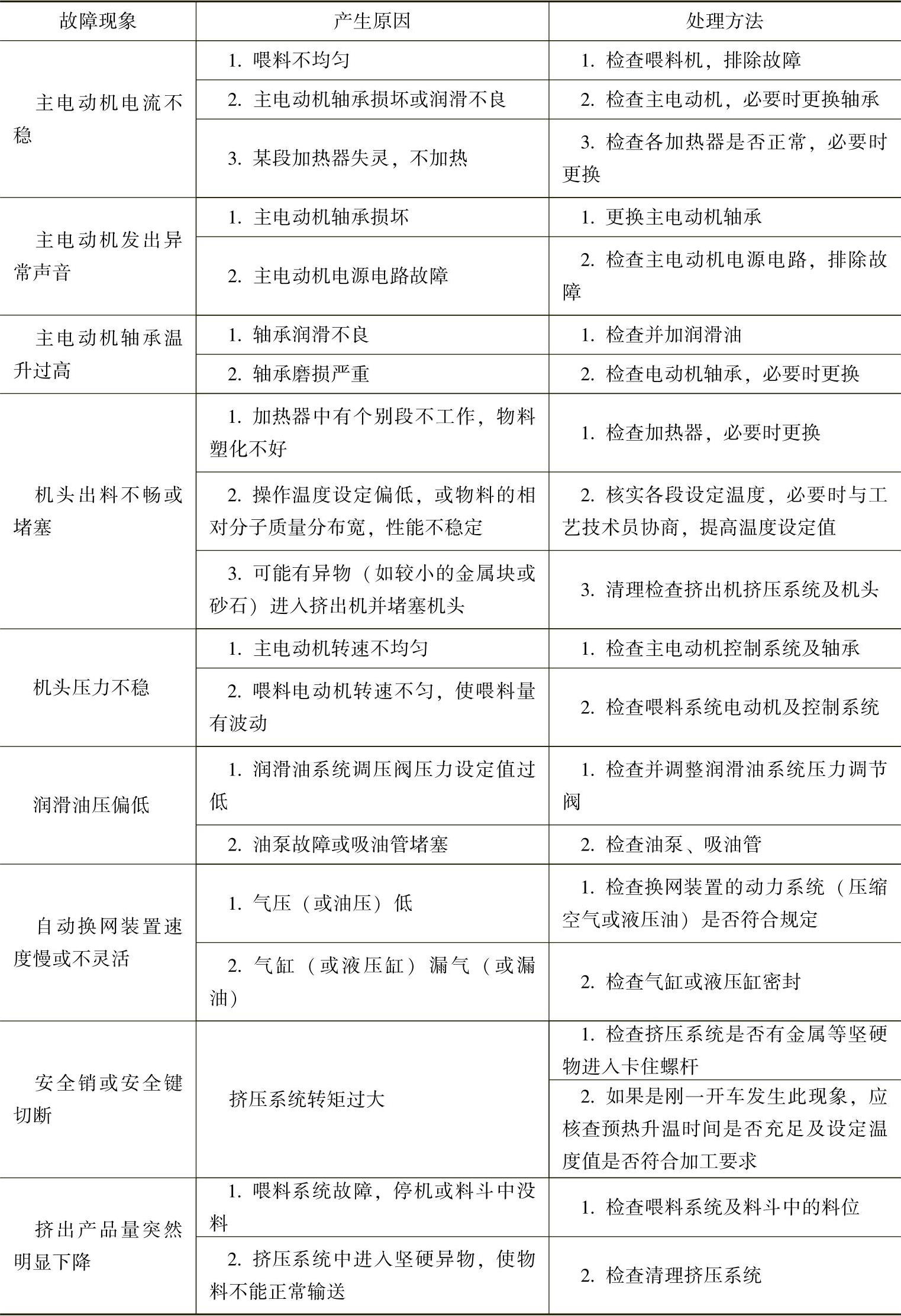

6.双螺杆挤出机常见故障和处理方法(见表4-8)

表4-8 双螺杆挤出机常见故障及处理办法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。