转子类混合设备是利用混合室内的转动部件——转子的转动进行混合的,如螺带混合机、锥筒螺杆混合机、犁状混合机、双行星混合机、Z形捏合机、高速混合机等,其中,用得最多的是Z形捏合机和高速混合机。螺带混合机和锥筒螺杆混合机主要用于粉状或粒状物料的混合,或粉状、粒状物料与少量液态添加剂的混合;犁状混合机主要用于块状物料混合。

1.Z形捏合机

(1)适用范围 可用于PVC的配料,热塑性塑料的初混,以及粉状、糊状或高粘度液态物料的混合。一般而言,转子相切式安装的Z形捏合机适用于主要以剪切分散为主的混合过程,如片状、条状或块状物料的混合;而相交式安装的Z型捏合机更适合于以分布、搅拌为主的混合过程,如粉状、糊状或高粘度的液态物料的混合。

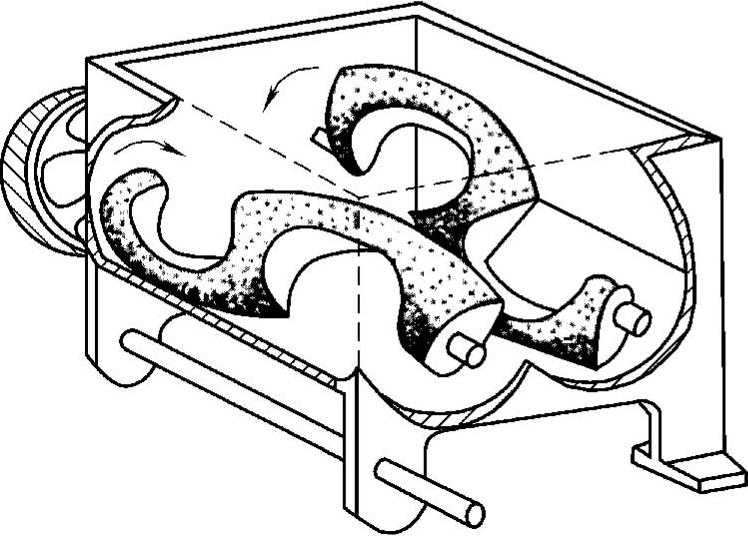

图4-4 Z形捏合机的结构示意图

(2)结构Z形捏合机又称双臂捏合机或sigma桨叶捏合机,主要由转子、混合室及驱动装置组成,其结构如图4-4所示。转子安装在混合室内,和驱动装置相连,混合室是一个W形或鞍形底部的钢槽,上部有盖和加料口,下部一般设有排料口。钢槽呈夹套式,可通入加热冷却介质。有的混合室还设有真空装置,可以在混合操作过程中排除水分与挥发物。

转子在混合室内的安装形式有两种:相切式安装和相交式安装。当转子采用相切式安装时,两转子的运动轨迹是相切的,工作时,两转子可以同向旋转,也可以是异向旋转,转子间的转速比一般为1.5∶1、2∶1或3∶1。当转子采用相交安装时,两转子的运动轨迹是相交的。转子只能同速旋转。

(3)工作过程 混合时,物料借助于相向转动的一对搅拌器沿着混合室的侧壁上翻而后在混合室的中间下落,然后,再次上翻和下落,这样,周而复始,物料得到重复折叠和撕捏作用,从而获得均匀的混合。用捏合机混合,一般需要较长时间,半小时至数小时不等。

(4)操作特点 既有小型的实验室捏合机,也有大型捏合机。转子的转速一般在10~35r/min,驱动功率由转子的构型和物料的性质所决定,一般在10~300kW之间。具体操作时应注意以下三点:

1)开车前,应检查减速机的油位、各转动部件的润滑情况,尤其是转子轴承处的润滑情况,加注适量的润滑油(脂),检查蒸汽及水管道是否畅通和无泄漏,通入蒸汽升温并保温一段时间后方可投料。

2)开机后,观察空机运转时电流是否在范围内,观察机械传动部件运转情况是否良好,若有振动或异响等情况,应立即停机检查,排除故障。

3)停车时,应排尽蒸汽,并缓慢通水冷却,冷却时,转子应该保持转动,然后再关闭水、汽管道。

(5)Z形捏合机的日常维护 应注意转子轴承及密封装置、减速机齿轮的磨损情况,同时应该注意转子及混合室内壁是否有损伤。

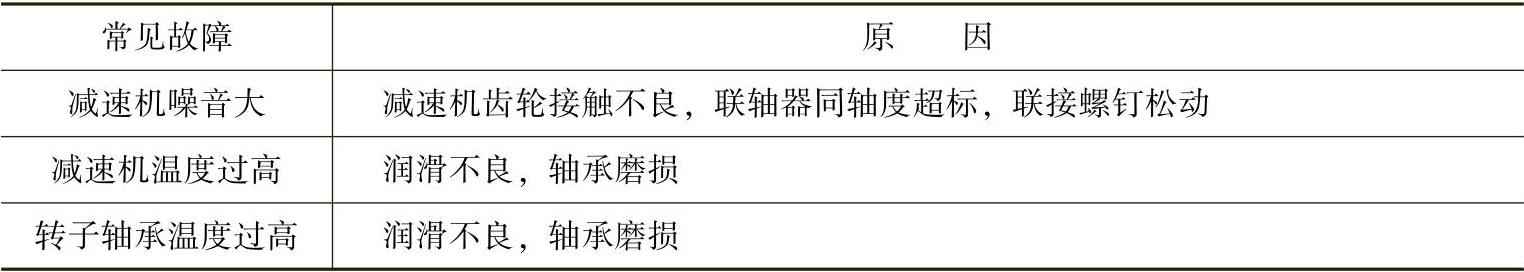

(6)Z形捏合机常见故障及其原因(见表4-1)

表4-1 Z形捏合机常见故障及其原因

2.高速混合机

(1)适用范围 高速混合机是一种使用极为广泛的塑料混合设备,可以用于混色、制取母料、配料和共混材料的预混,如PVC树脂的混合与着色,PE、PP、PS粒料的着色,ABS的混合等。

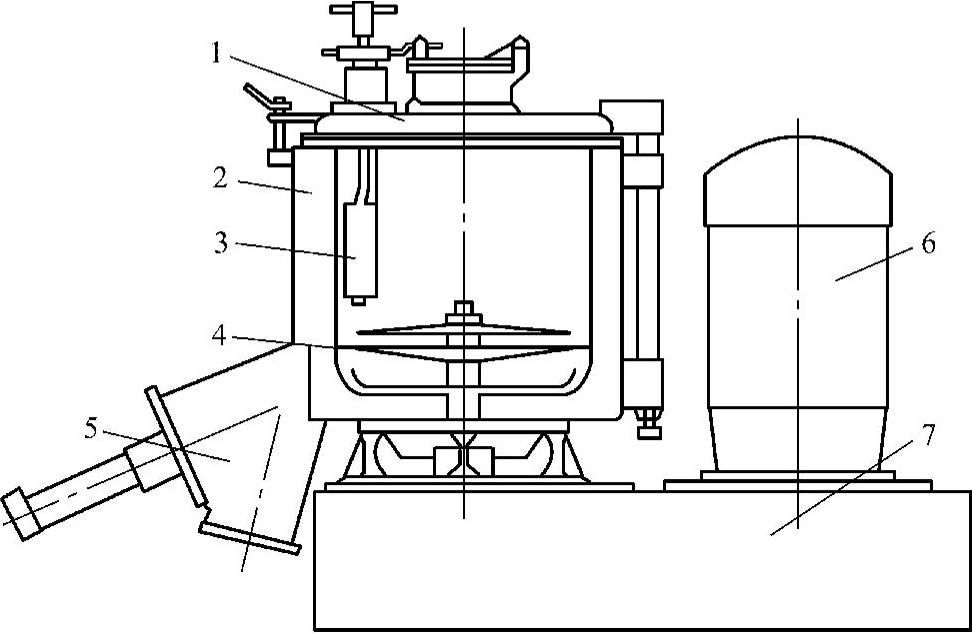

(2)结构 高速混合机又称强力混合器,主要由混合室(又称混合锅)、搅拌桨、折流板、回转盖、排料装置和传动装置等组成,其结构如图4-5所示。

混合室呈圆筒形,由内层、加热冷却夹套、绝热层和外套组成。内层具有很高的耐磨性,表面光滑。上部与回转盖连接,下部有排料口,为了排除混合室内的水分与挥发物,有的还装有抽真空装置。搅拌桨是高速混合机的主要部件,与驱动轴相连,可在混合室内高速旋转。折流板断面呈流线型,悬挂在回转盖上,可根据物料的多少调节悬挂高度。折流板内部为空腔,装有热电偶,以测试物料温度。混合室下部有排料口,排料口接有气动排料阀门,可以迅速开启阀门排料。

(3)工作过程 高速混合机工作时,高速旋转的搅拌桨借助表面与物料之间的摩擦力和侧面对物料的推力,使物料沿搅拌桨切向运动;与此同时,由于离心力的作用,物料被抛向混合室内壁,并且沿壁面上升,到达一定高度后,又在重力作用下回落到搅拌桨的中心,然后又被抛起。由于搅拌桨转速很高,物料运动速度很快,物料间相互碰撞、摩擦,团块物料被破碎,物料温度相应升高,同时迅速地进行着交叉混合,这些作用促进了组分的均匀分布和对液态添加剂的吸收。混合室内的折流板进一步搅乱了物料流态,使物料形成无规运动,并在折流板附近形成很强的涡旋,更利于充分混合。

(4)操作特点 高速混合机的混合效率较高,所用时间远比捏合机短,通常一次混合时间只需8~10min,主轴转速一般为200~2000r/min。混合时物料的填充率一般为50%~70%之间。对于高位搅拌桨,填充率可达90%。

(5)高速混合机的操作规程

1)开机前准备:

① 保持机器各部位整洁,尤其混合容器及排料阀;内腔应清扫干净,确保无任何硬物、脏物。

② 详细检查机器各连接部件无松动,加热蒸汽管路及压缩空气管路的连

(https://www.xing528.com)

(https://www.xing528.com)

图4-5 高速混合机的结构示意图

1—回转盖 2—夹套 3—折流板 4—搅拌装置 5—出料口 6—驱动电动机 7—机座

接严密无泄漏,各压力表指示正常。

③ 检查各个转动零部件是否有磨刮、卡滞等缺陷,严格按润滑规程润滑各部位。

④ 检查排料阀门开启及关闭动作是否灵活,无阻滞。

⑤ 检查搅拌桨安装是否牢固,刮料器与锅底之间无磨削现象,并保持一定间隙,当用手盘动时,主轴应转动轻盈、灵活。

⑥ V带应均匀拉紧,电动机底板螺栓应拧紧、无松动。

⑦ 检查电气设备是否安全、可靠。

2)机器运行中的注意事项及安全规程:

① 经常注意电流表指示值不超过额定值,如发现电流表指示值急剧增加应立即停车,查清原因,排除故障后再继续生产。

② 注意电动机运转是否平稳,无异常噪音,温升是否正常。

③ 监视测温计指示值,适时调节蒸汽压力,使混合容器保持某一适当的工作温度。

④ 当更换树脂或颜料时,必须将混合容器排料阀及排料筒壁清扫干净。

⑤ 必须将混合容器内的混合物料清除干净后,方可关闭排料阀门,以免物料卡在阀门前,造成漏料。

⑥ 注意检查主轴轴承,V带等传动零件是否正常,如有异常音响及振动,应立即停止转动,对损伤的零件应及时更换修理。

⑦ 机器起动前,不得投料,以减小起动阻力。在机器运转中增塑剂应缓慢加入,不得将增塑剂突然倾入机内,避免局部物料结块,致使负荷骤然增加。

(6)高速混合机的维护与保养 高速混合机在使用过程中易损坏的零件有搅拌桨、底部刮料器、出料气缸、主轴轴承、电机轴承、锅盖密封圈、气缸密封圈及操纵阀门的阀芯等,其维护与保养的关键在于上述零件的定期维护、检查及维修。

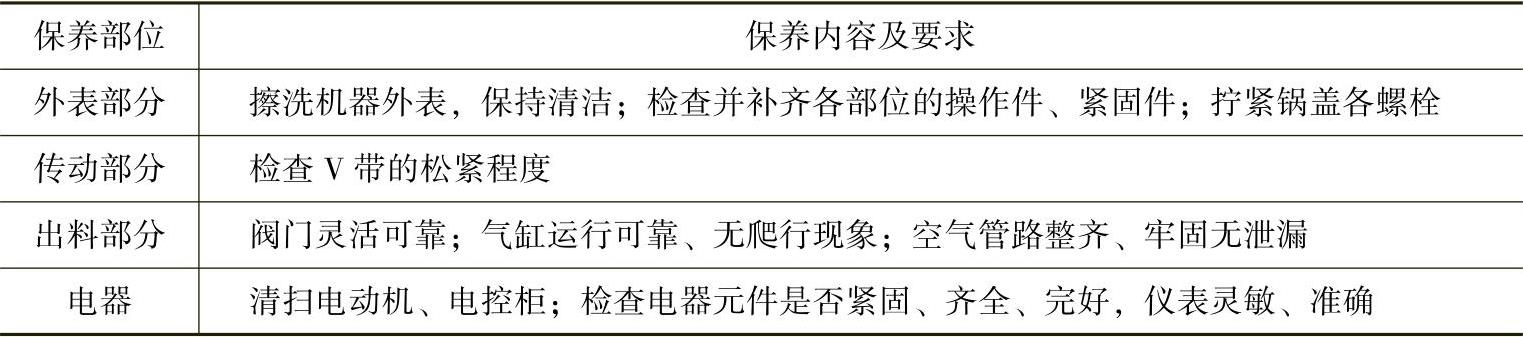

1)一级保养。时间周期为3个月,具体工作内容见表4-2。

表4-2 高速混合机一级保养工作内容及要求

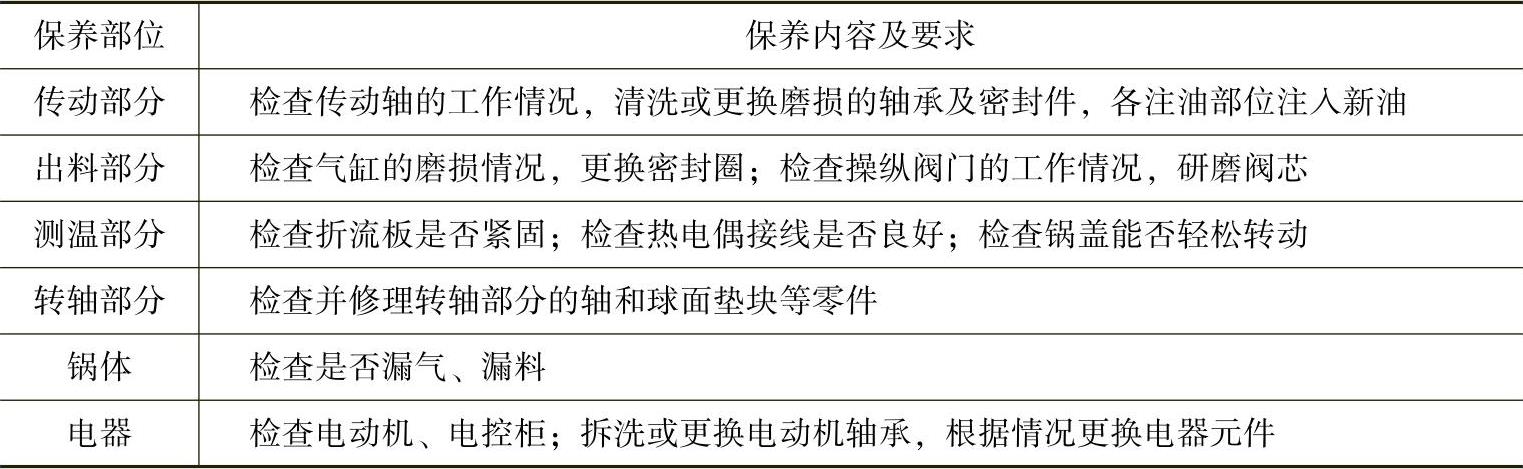

2)二级保养。工作时间间隔一般为6~9个月,具体工作内容见表4-3。

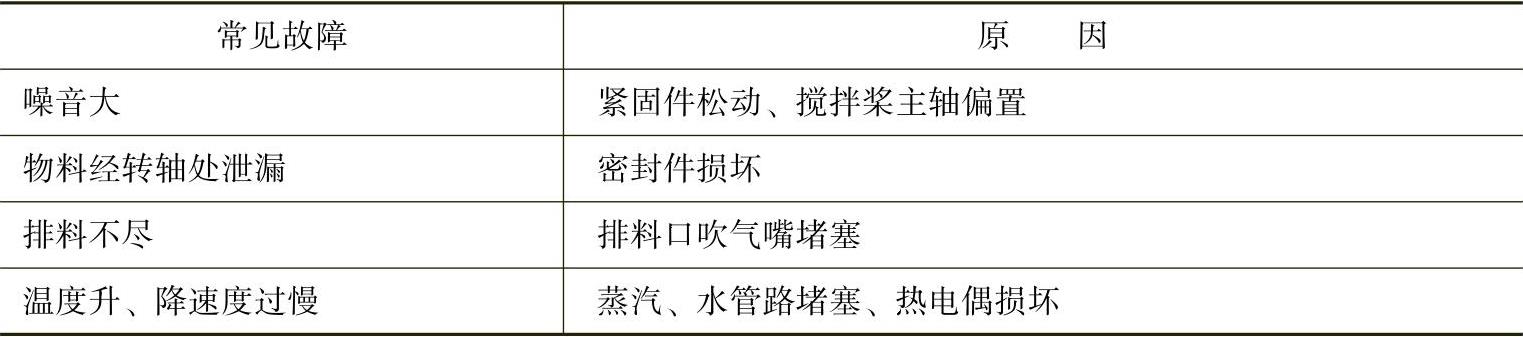

(7)高速混合机常见故障及其原因(见表4-4)

表4-3 高速混合机二级保养工作内容及要求

表4-4 高速混合机常见故障及其原因

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。