塑料品种繁多,它们的性能又具有可变性,因此,塑料的选材常常要综合考虑各种性能(包括工艺与成本)和使用性能之间的关系。而某些性能数据,如磨损性、冲击性尚不能完全预测其使用性,有时又缺乏准确可靠的设计公式,因此,大多数塑料的选材过程是比较复杂的。为了能选择出性能和加工工艺均符合使用要求,同时又尽量能恰如其分地量材使用的品种,就要求采用系统、综合的分析方法来选材。

(1)进行初步功能设计,绘制制品形状草图 一个完整的设计过程,应从构思、草图开始(如图3-1所示)。选材在设计过程中是个关键步骤,对于指定部件的选材,最主要的是考虑部件的功能和决定部件功能的有关材料性能。同时还要考虑诸如部件的特点和禁忌、使用时的外界条件、有无临界条件、使用寿命和使用方式、维修方法、制品尺寸和尺寸精度、成型加工工艺、生产数量、生产速度、成本、原料来源和经济效益等。

(2)充分考虑各种影响因素,确定制品所要求的综合性能 设计中应充分考虑各种因素的影响,防止产品在使用过程中出现故障或失效。这些因素包括两方面:一方面是使用环境介质和环境条件,如构件承受的载荷和自重,冲击和振动等机械作用的影响;接触的气体、液体、固体及化学药品;暴露的大气环境(气温、湿度、降雨、阳光、冰雪以及有害气体等)的影响;贮存环境条件和长期贮存的影响。此外,除静态破坏影响外,还要考虑摩擦升温、蠕变、成型收缩等引起的变形、应力松弛,以及反复应变而引起的疲劳、高应变率引起的力学性能变化等。另一方面是搬运、运输或使用操作时,制品可能受到外力作用,甚至是意外的外力作用的影响。充分考虑这些因素才能明确所要求的综合性能。

(3)根据产品产量,确定制品加工工艺 了解生产数量是为了从经济上考虑恰当的成型加工方法。比如所需数量是几个至几十个,就没必要制造模具,可直接用板材或棒材加工;需要数量是几百个左右时,可酌情采用简易模具或树脂-金属模、低熔点合金模等;当需要量更多时则应采用正规的模具成型。

(https://www.xing528.com)

(https://www.xing528.com)

图3-1 设计过程中选材阶段示意图

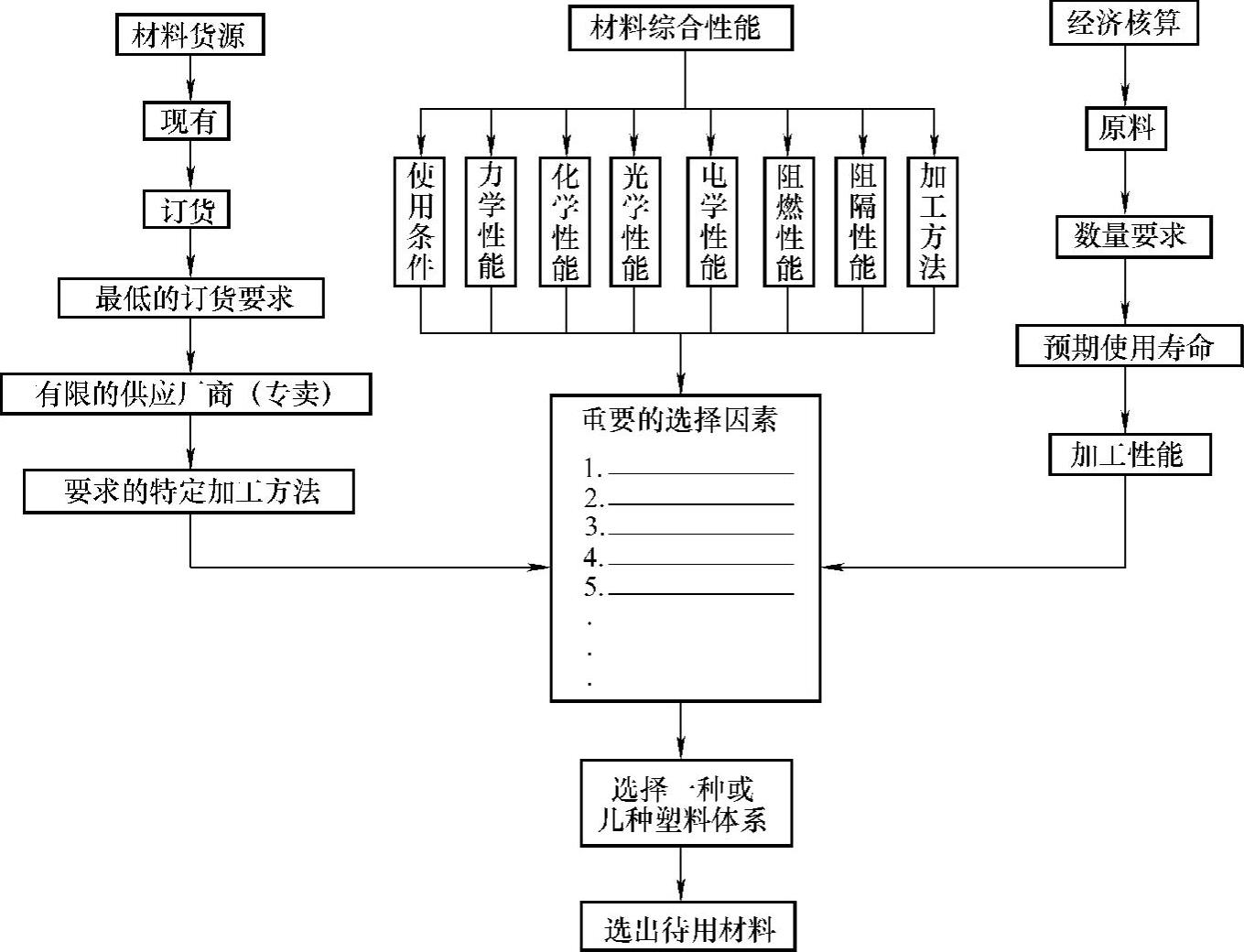

(4)形成制品设计选材方案,必要时加以评审 图3-2所示的选材程序示意图中列出了主要选材因素(材料性能、材料货源和经济核算)。这些因素的主次关系要根据实际要求而定,比如,设计的部件要急于使用,则考虑材料货源是主要的;如要设计宇航零件,则性能因素是最重要的;如设计通用产品,则应综合考虑性能和成本。

图3-2选材程序示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。