在生产中选择润滑剂时,应考虑到润滑剂的特性、高聚物的性质、加工工艺、加工设备、制品性能等多种因素。不同的应用对润滑剂有着不同的要求,但总的来说,应遵循以下原则:

1.依润滑剂本身的特性选择

优良的润滑剂应满足以下要求:

1)润滑效能高而持久。

2)与树脂的相容性大小适中,内部和外部润滑作用平衡,不喷霜,不易结垢。

3)表面张力小,粘度低,在界面处的扩展性好,易形成界面层。

4)尽量不降低高聚物的力学强度及其他性能,不影响塑料的二次加工性能。

5)本身的耐热性和化学稳定性优良,在高温加工中不分解,不挥发,不和树脂或其他助剂发生有害反应。

6)不腐蚀设备,不污染制品,无毒,价廉。

但是,单纯使用一种润滑剂,往往很难满足以上所有要求,实际应用中多将几种润滑剂配合使用。近年来复合润滑剂发展很快,在选择时,可以多角度地看待润滑剂的作用。

2.依不同加工方法选择

(1)压延成型 目的是防止粘辊,降低熔体粘度,提高流动性。润滑剂应以内润滑剂和外润滑剂配合使用,常以金属皂为主,并适当配以硬脂酸。

(2)挤出及注射成型 目的是降低粘度,提高流动性,易于脱模。一般以内润滑剂为主,主润滑剂以酯、蜡配合使用。

(3)模压及层压成型 以外润滑剂为主,常用蜡类润滑剂。

(4)糊制品的成型 润滑剂用量较少,以内润滑剂为主,并以液体润滑剂为宜。

3.依不同加工设备选择

从加工机械角度来看,在混炼、压延、搪塑等成型加工中,外润滑剂有重要作用,在挤出、注射成型中,内润滑剂则更有效果。

4.依制品性能选择(https://www.xing528.com)

(1)软制品 软制品中因含有大量增塑剂,而增塑剂大都兼有良好的润滑性,所以润滑剂的用量较少。在透明膜配方中,选用金属皂类和液体复合稳定剂,配合使用硬脂酸,其用量小于0.5质量份;对于吹塑膜,为防止粘连,可选用单硬脂酸甘油酯;在电缆料配方中,如加入填料,可采用高熔点蜡为润滑剂,用量为0.3~0.5质量份。

(2)硬制品 润滑剂的使用量大于软制品,对润滑性能要求较高。对于透明无毒制品,如吹塑瓶及透明片材等,常用OP蜡、E蜡等,加入量为0.3~0.5质量份,也可与0.5质量份硬脂酸正丁酯或0.5质量份硬脂酸配合;对于不透明制品,如板材、管材等,常用金属皂、石蜡、硬脂酸并用。金属皂加入量为1~2质量份,石蜡和硬脂酸加入量为0.3~0.5质量份。

5.依共混高聚物的性质选择

为改善PVC的冲击性能,常共混ABS、CPE及MBS等树脂,但由于这些共混树脂与润滑剂相容性大,故需相应增加润滑剂使用量。

为改善PVC的表面光泽,常加入氯乙烯-乙酸乙烯酯共聚物,也需要相应增加润滑剂用量。

6.依润滑剂与其他助剂的关系选择

PVC中的热稳定剂有一定的润滑作用,不同的热稳定剂的润滑性大小如下:金属皂>液体复合金属皂类>铅盐>月桂酸锡>马来酸锡≈硫醇有机锡。因此,对于热稳定剂润滑作用大的,可相应减少润滑剂的用量。

有机硫醇锡类热稳定剂缺乏外润滑性,配方中需适当加入外润滑剂;而二丁基锡羧酸酯热稳定剂的外润滑作用突出,可适当减少外润滑剂用量。

加工助剂大都兼有外润滑功能,可相应减少润滑剂加入量。

配方中含有大量非润滑填料时,应相应增加内、外润滑剂的加入量。

7.润滑剂的用量

润滑剂的用量一般在0.5%~1%,一个配方中,一般应选用内、外润滑剂并用。当聚合物的流动性能已满足成型工艺的需要时,则主要考虑外润滑的作用,以保证内外平衡;外润滑是否有效,应以它能否在成型温度时,在塑料面层形成完整的液体薄膜为准,因此,外润滑剂的熔点应与成型温度相差10~30℃,才能形成完整的薄膜。

润滑剂的用量随加工方法不同而异。压延成型时,内润滑剂为0.3~0.5质量份,外润滑剂为0.2~0.8质量份;挤出、注射成型时,内润滑剂为0.5~1.0质量份,外润滑剂为0.2~0.4质量份。

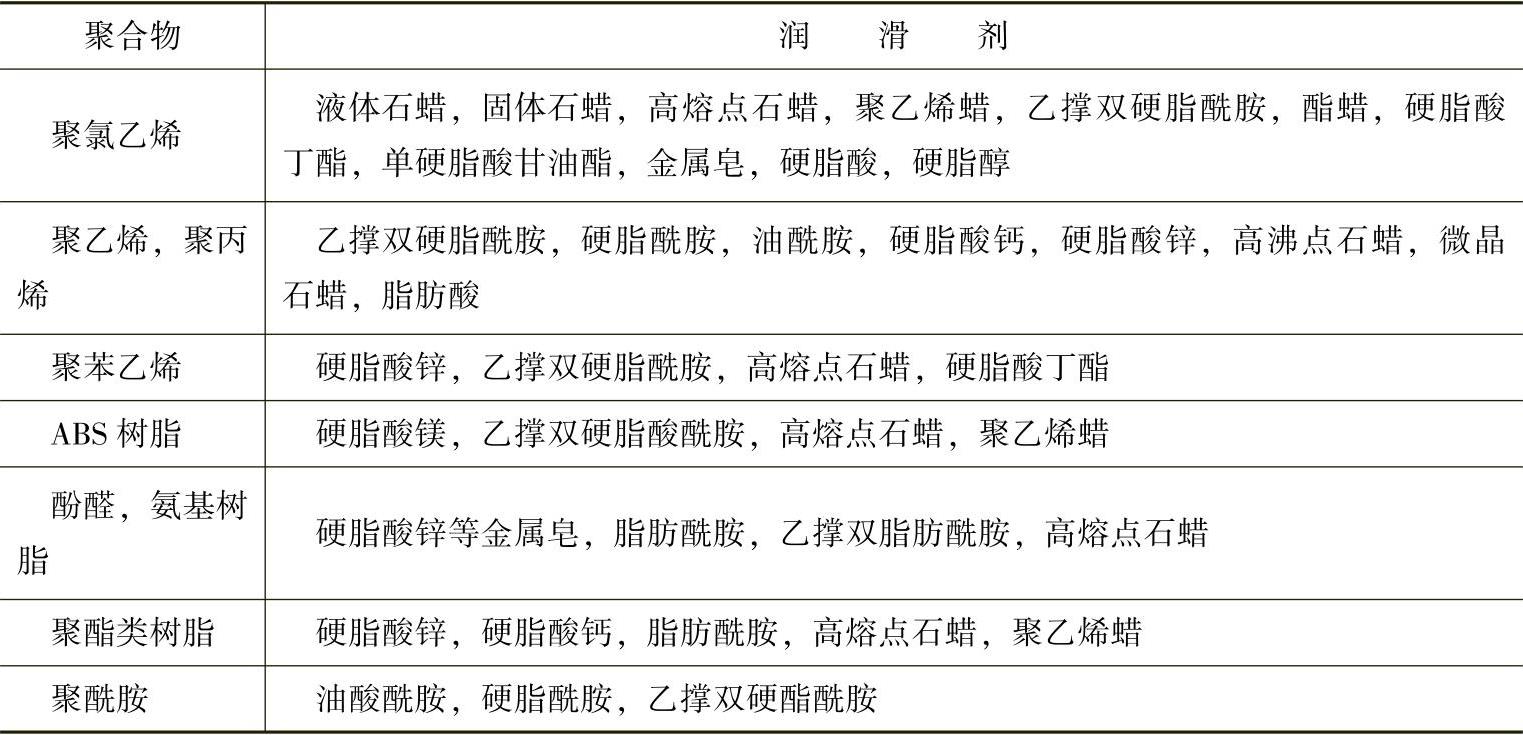

表2-22是不同聚合物所适合的润滑剂,供选用时参考。

表2-22 不同聚合物所适合的润滑剂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。