PC可注射、挤出、模压、吹塑、热成型、印刷、粘接、涂覆和机加工,最重要的加工方法是注射。注射成型一般选用平均相对分子质量为2万~4万的PC;挤出成型可选用相对分子质量较高的PC,通常在3万~4万以上,相对分子质量提高不但有利于挤出成型,而且有利于提高制品的力学性能,尤其是耐环境应力开裂性。

尽管PC的吸水率不大(正常使用吸水率0.18%),但由于酯基易发生高温水解,在成型加工温度(220~300℃)下微量的水分也能导致其降解,放出CO2等气体,产生变色,相对分子质量急剧下降,制品表面出现银丝、气泡等,因此,PC在成型前必须进行干燥,使其含水质量分数降低到0.03%以下。通常干燥温度应在135℃以下,干燥时间因干燥方法不同而异。

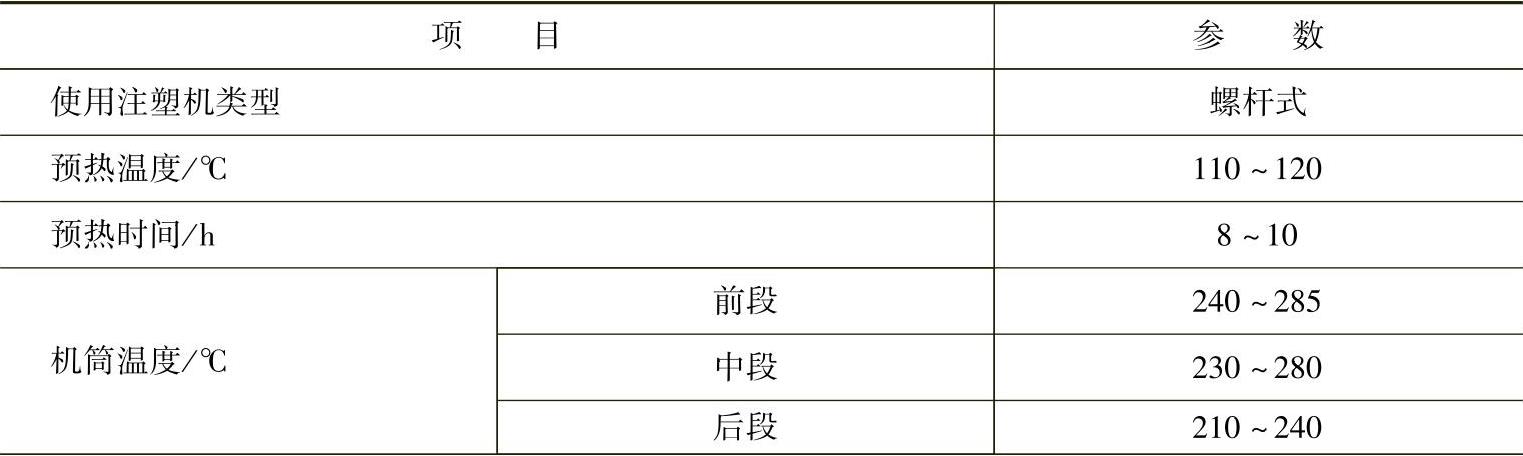

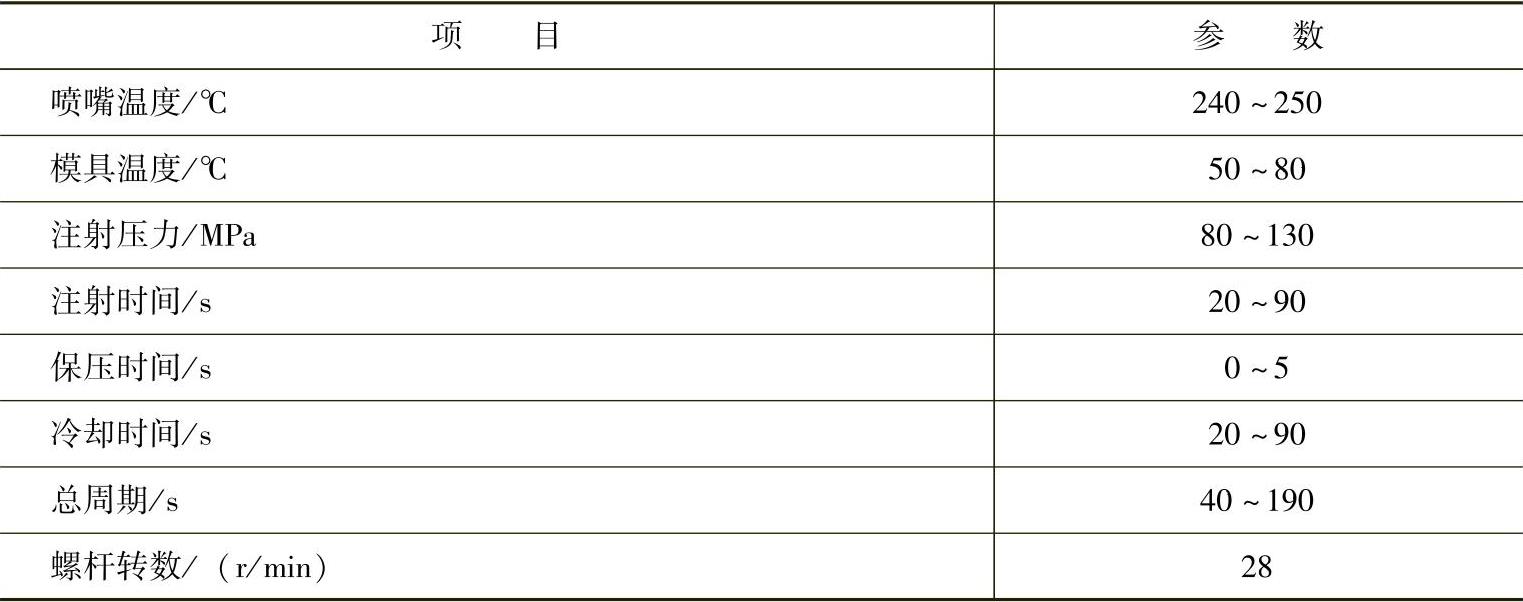

PC熔体冷却时收缩均匀,成型收缩率小,一般在0.4%~0.8%的范围内。通过正确控制熔体温度、模具温度、注射压力和保压时间等工艺条件,可制得尺寸精度较高的制品。若需要进一步提高制品的尺寸稳定性,可将制品在110~135℃下进行热处理。热处理可减小PC在成型加工中产生的内应力,提高其拉伸强度、弯曲强度、硬度和热变形温度等。对PC制品进行热处理是提高其尺寸稳定性和耐环境应力开裂性的常用方法。但需注意的是热处理后常因结晶增多而导致冲击强度降低。聚碳酸酯的性能以及成型参数见表1-43(仅供参考)。

表1-43 聚碳酸酯注射成型工艺参数

(https://www.xing528.com)

(https://www.xing528.com)

(续)

PC冲击韧性高,因此可进行冷压,冷拉,冷辊压等冷成型加工。挤出用PC相对分子质量应大于3万,要采用渐变压缩型螺杆,长径比1∶(18~24),压缩比1∶2.5,可采用挤出吹塑、注-吹、注-拉-吹法成型高质量,高透明瓶子。

PC对缺口敏感,因而制品设计中应尽量减少尖角、缺口以及厚度突变的区域,以免产生应力集中而导致制品破坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。