光电编码器是测量转角的传感器,但在数控机床中,它主要是通过测量转角,间接地测量出位移。它并不是真正地去测量位移,而是测量丝杠的转角,然后由转角计算出多少位移。例如:丝杠的升距为6mm,如果转过了1.8°,刀架就位移了0.03mm。如果这个光电编码器每转发2000个脉冲,那么,每个脉冲的当量就应是3μm。如果不是同轴相连,还要分析它们之间的传动比,也可能使每个脉冲当量的值更少。

为什么不直接测量位移,而采用这种方法来间接测量位移呢?这种间接测量的方法有一个好处,即可使机床刀架及溜板这一大块传动部件放在闭环之外,这一大块传动部件是含有能量的,特点是“能量不能跃变”,也就是容易引起振荡,把它们抛到闭环的外面,就避免了振荡,所以采用这种“半闭环系统”。

1.光电编码器的运行

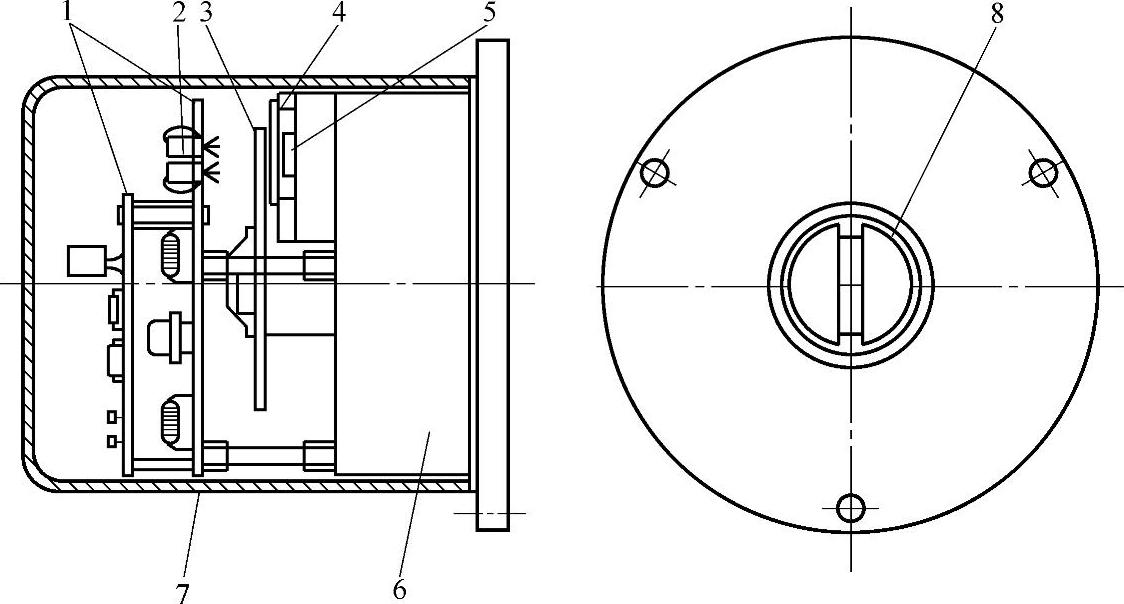

图8-5是光电脉冲编码器的结构示意图。近年来光电编码器的发展也非常迅速,结构上也有很大的变化。特别是各种总线的出现,光电编码器为适应这些总线的要求发生了很多根本上的变化。

光电脉冲编码器应用在数控机床数字比较伺服系统中,作为位置检测装置。光电脉冲编码器将位置检测信号反馈给CNC装置有几种方式:一是适应带加减要求的可逆计数器,形成加计数脉冲和减计数脉冲;二是适应有计数控制端和方向控制端的计数器,形成正走、反走计数脉冲和方向控制电平。

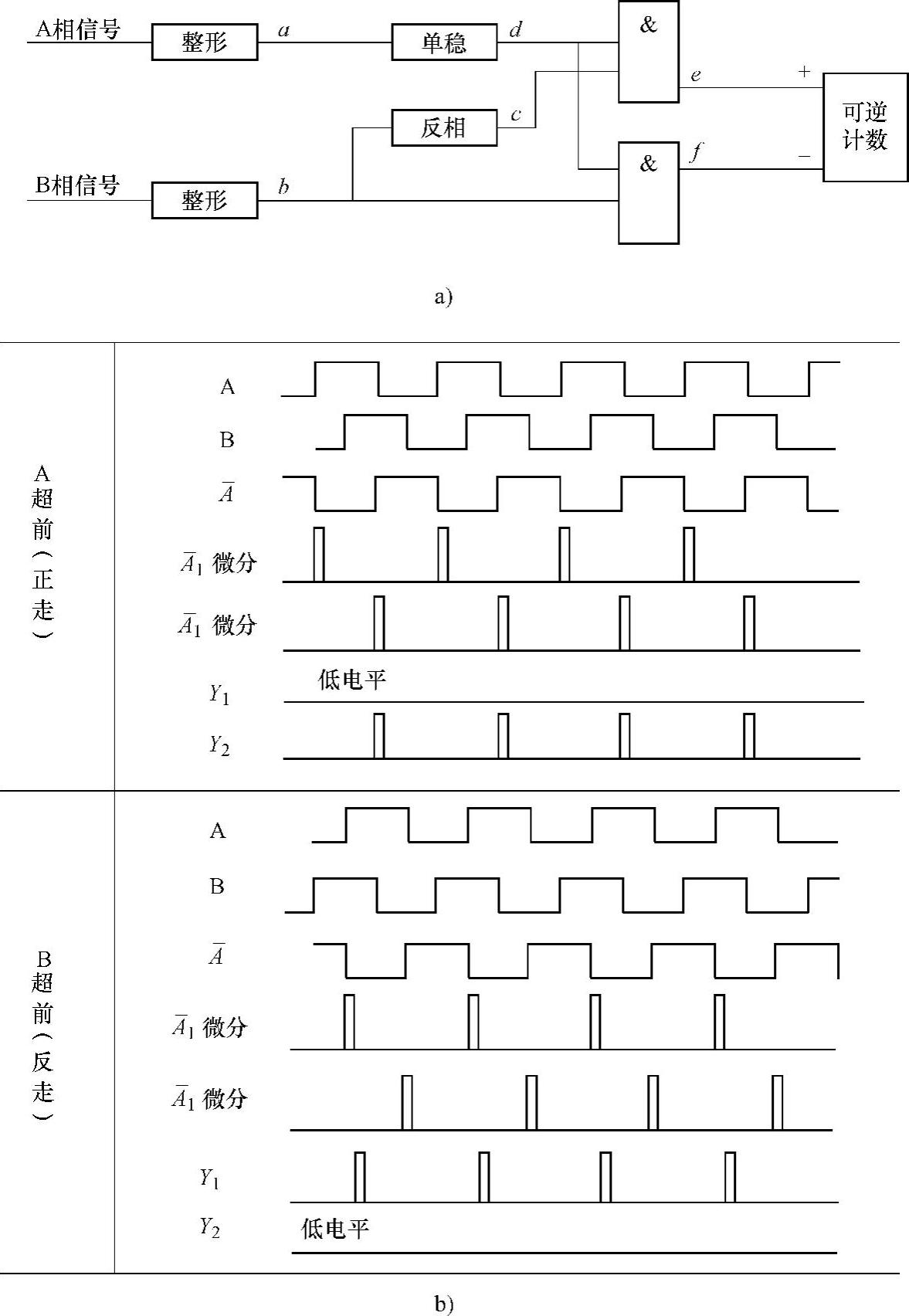

图8-6所示是第一种方式的电路图和波形图。光电脉冲编码器的输出脉冲信号A、A、B、B经过差分驱动传输进入CNC装置,仍为A相信号和B相信号。A、B信号经整形后变成方波(电路中的a、b点)。

当光电脉冲编码正转时,A相信号超前B相信号,经过单稳电路变成d点的窄脉冲,与b相反向后c点的信号进入“与”门,由e点输出正向计数脉冲;而f点由于在窄脉冲出现时,b点的信号为低电平,所以f点也保持低电平,此时可逆计数器进行加计数。当光电脉冲编码反转时,B相信号超前A相信号,在d点窄脉冲出现时,因为c点是低电平,所以e点保持低电平;而f点输出窄脉冲,作为反向减计数脉冲,此时可逆计数器进行减计数。这样就实现了不同旋转方向时,数字脉冲由不同通道输出,分别进入可逆计数器,做进一步的误差处理。

在全数字数控伺服系统中,由专门的微处理器通过软件对光电脉冲编码器的信号进行采集、传送、处理,完成位置控制任务。

图8-5 光电脉冲编码器的结构示意图

1—印制电路板 2—光源 3—圆光栅 4—指示光栅 5—光电池组 6—底座 7—护罩 8—轴

光电编码器大致可分为增量编码器(Increment Incoder)和绝对编码器(Absolute Incoder)两种,但在数控机床上用的大多是增量编码器,绝对编码器用得较少。

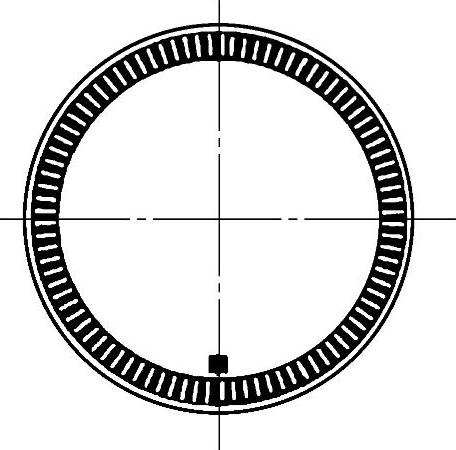

增量编码器光栅(图8-7)每转过一个角度就发出数个脉冲。譬如:在前一个例子中提到过2000个脉冲,那么每转过0.36°就发出两个脉冲,这个脉冲的数目只与转角有关。譬如从现在起记忆脉冲数,记到了200个脉冲,那么,这个光电编码器就转过了36°。至于后来又转过多大角度,还需要开始再记住脉冲是多少个,然后算出角度。

绝对编码器不仅可以给出脉冲,而且还知道自己目前所处的位置,过一段时间就能知道下一段时间所处的位置,有了这两个位置之差,就知道转过了多少角度。绝对编码器不断给出自己所处位置的信号。好处在于,停电后没有保存脉冲数时,再通电,绝对编码器知道自己所处的位置,而增量编码器不知任何信息,只有再转,才发脉冲。

图8-6 光电脉冲编码器形成计数脉冲

a)电路框图 b)波形图

图8-7 增量编码器光栅

所以数控机床在每次启动时,首先必须回零点,然后再发脉冲,这样才能知道目前所处的位置。这是因为目前数控机床的伺服进给多半是增量式编码器。

绝对编码器仅能在一圈中给出自己的位置,这种编码器很多是做成多层的,也就是带圈数进位的。原理是转够一圈,经过齿轮向上一层进一个脉冲。如果上一层也分辨213个位置(一般绝对编码器是13位,即可分清8 K个位置),可记录8 K圈(K为1024)。这种光电编码器由于是多层的,所以尺寸比增量编码器大一些。但现在光电编码器的尺寸变得小多了。

2.位移测量

编码器在数控机床中用于工作台或刀架的直线位移测量有两种安装方式:一是和伺服电动机同轴连接在一起(称为内装式编码器),伺服电动机再和滚珠丝杠连接,编码器在进给传动链的前端;二是编码器连接在滚珠丝杠末端(称为外装式编码器)。由于后者包含的进给传动链误差比前者多,因此,在半闭环伺服系统中,后者的位置精度比前者高。

由于增量式光电编码器每转过一个分辨角就发出一个脉冲信号,因此,根据脉冲的数量、传动比及滚珠丝杠螺距即可得出移动部件的直线位移量。

在数控回转工作台中,通过在回转轴末端安装编码器,可直接测量回转工作台的角位移。数控回转工作台与直线轴联动时,可加工空间曲线。

在交流电动机变频控制中,与电动机同轴连接的编码器可检测电动机转子磁极相对定子绕组的角度位置,用于变频控制。(https://www.xing528.com)

3.主轴控制

当数控车床主轴安装有编码器后,则该主轴具有C轴插补功能。

1)主轴旋转与坐标轴进给的同步控制。在螺纹加工中,为了保证切削螺纹的螺距,必须有固定的起刀点和退刀点。安装在主轴编码器上的光电脉冲编码器在切削螺纹时主要解决两个问题:

①通过对编码器输出脉冲的计数,保证主轴每转一周,刀具准确地移动一个螺距(导程)。

②一般的螺纹加工要经过几次切削才能完成,每次重复切削,开始进刀的位置必须相同。为了保证重复切削不乱牙,数控系统在接收到光电编码器中的一转脉冲后才开始螺纹切削的计算。

2)恒线速切削控制。车床和磨床进行端面或锥形面切削时,为了保证加工面表面粗糙度Ra保持一定的值,要求刀具与工件接触点的线速度为恒定值。随着刀具的径向进给及切削直径的逐渐减小或增大,应不断提高或降低主轴转速,保持vc=πDn为常数。式中vc是线切削速度;D为工件的切削直径,随刀具进给不断变化;n为主轴转速,由坐标轴的位移检测装置,如光电编码器检测获得。上述数据经软件处理后即得主轴转速,转换成速度控制信号后传至主轴驱动系统。

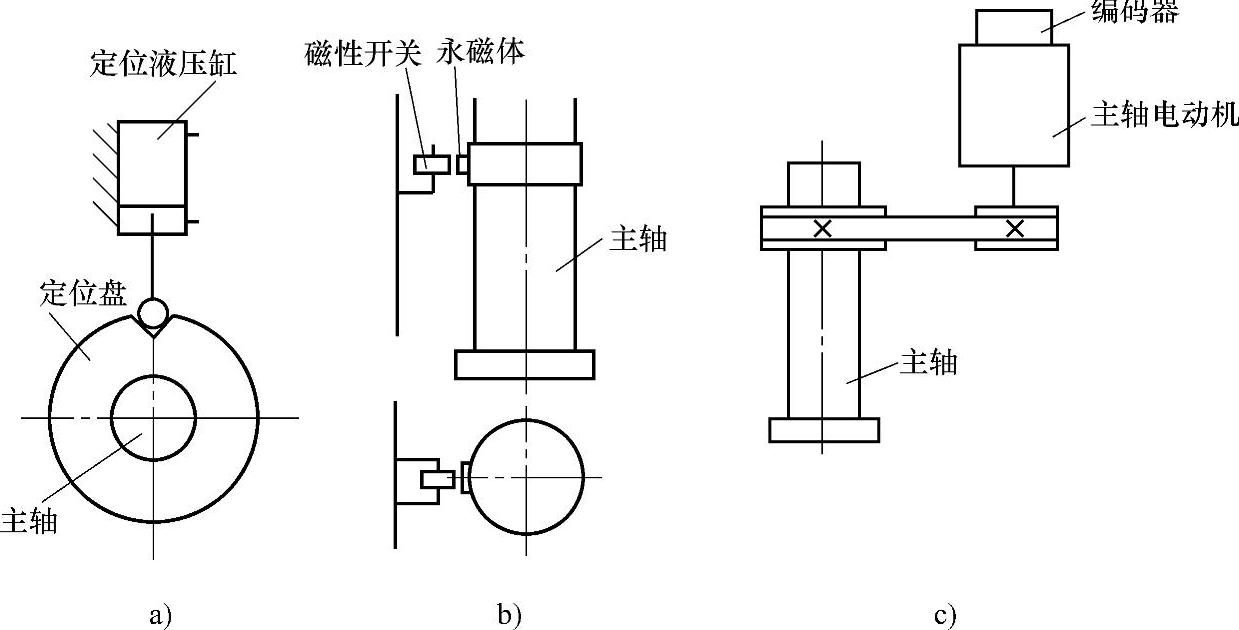

图8-8 主轴准停方式

a)定位盘式 b)磁性开关 c)编码盘式

3)主轴定向准停控制。加工中心换刀时,为了使机械手对准刀柄,主轴必须停在固定的位置。在固定切削循环中,例如精镗孔,要求刀具必须停在某一径向位置才能退出。因而要求主轴能准确地停在某一固定位置上,这就是主轴定向准停功能。准停的实现有3种方式:

①采用定位盘和定位液压缸,如图8-8a所示。当数控系统发出准停指令后,主轴减速并蠕动,定位液压缸活塞伸出,夹住定位盘上的V形槽,同时发出应答信号,定向完成。

②采用磁性开关,如图8-8b所示。当数控系统发出准停指令后,主轴减速并蠕动,当主轴上的永磁体接近磁性开关并且误差为0.1°时,在规定时间内完成定向。

③采用编码器,如图8-8c所示。通过安装在主轴上的编码器,主轴定向位置可在0~359.9°内任意设定。

4.测速

光电编码器输出脉冲的频率与其转速成正比,因此,光电编码器可代替测速发电机的模拟测速而成为数字测速装置。当利用光电编码器的脉冲信号进行速度反馈时,若伺服驱动装置为模拟式的,则脉冲信号需经过频率-电压转换器(F/V),转化成正比于频率的电压信号;若伺服驱动装置是数字式的,可直接进行数字测速反馈。

5.零标志脉冲用于回参考点控制

当数控机床采用增量式的位置检测装置时,数控机床在接通电源后要进行回到参考点的操作。这是因为机床断电后,系统就失去了对各坐标轴位置的记忆,所以在接通电源后,必须让各坐标轴回到机床某一固定点上。这一固定点就是机床坐标系的原点或零点。使机床回到这一固定点的操作称回参考点或回零操作。参考点位置是否正确与检测装置中的零标志脉冲有很大的关系。

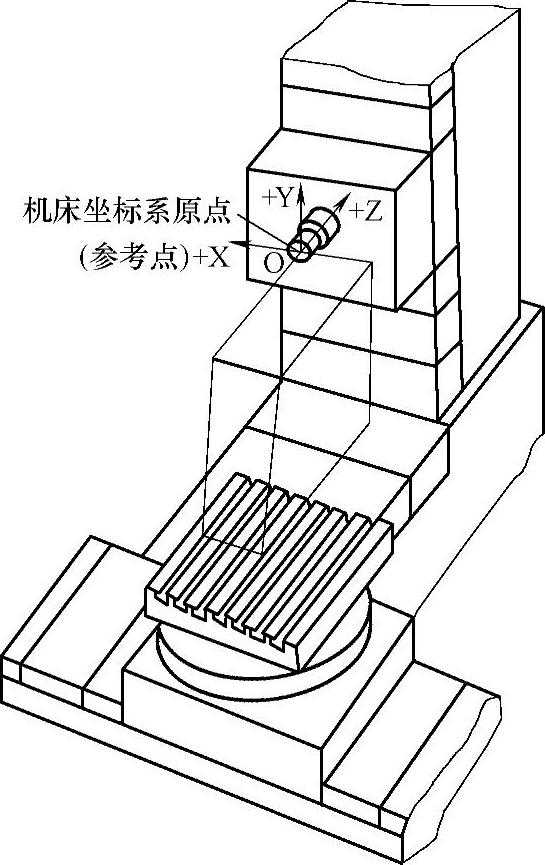

图8-9 卧式加工中心参考点

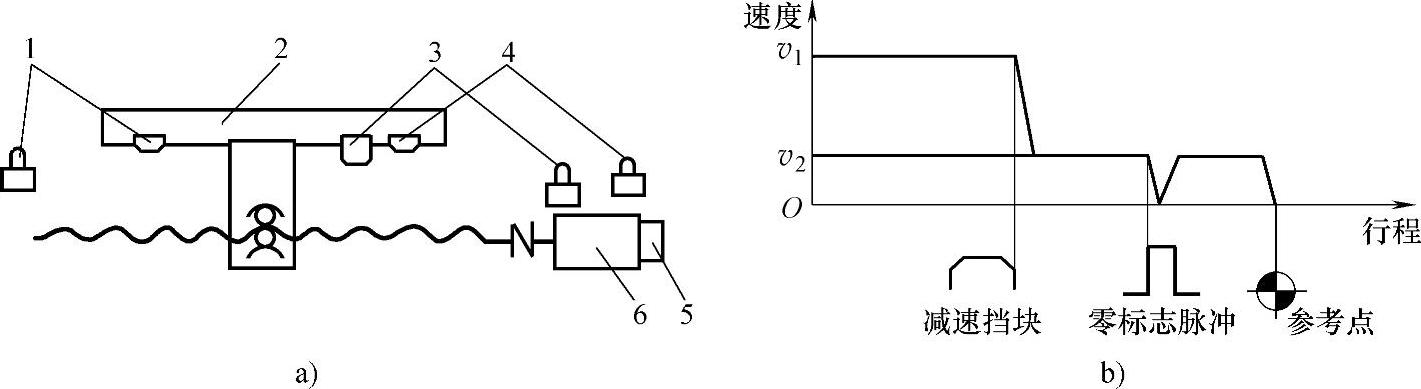

一个卧式加工中心相对其工作台中心位置的参考点如图8-9所示。回参考点的方式如图8-10所示。

图8-10 回参考点方式

a)挡块位置b)回参考点控制

1—左限位挡块及行程开关 2—工作台 3—减速挡块及行程开关 4—右限位挡块及行程开关 5—编码器 6—伺服电动机

在回参考点时,数控机床坐标轴先以快速v1向参考点方向运动,当碰到减速挡块后,坐标轴再以慢速v2趋近,当编码器产生零标志信号(一转脉冲信号)后,坐标轴再移动一设定距离而停止于参考点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。