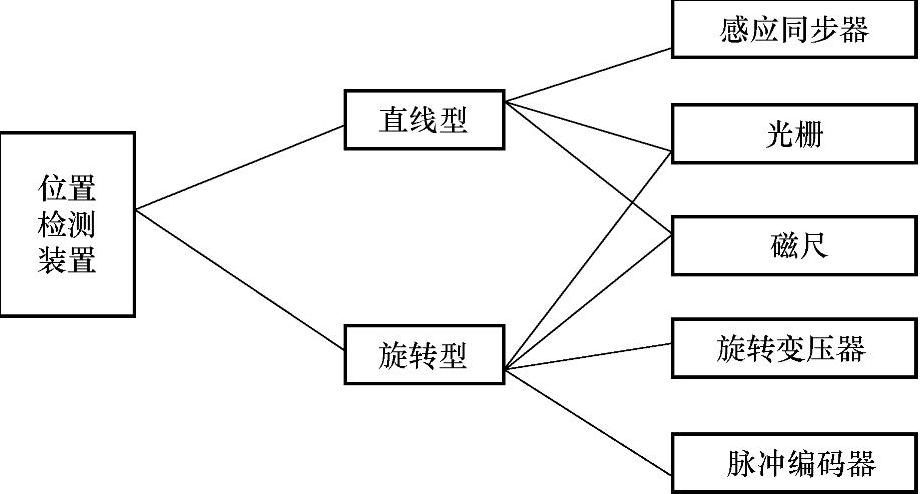

图8-1 常用的位置检测装置

检测装置按不同的标准有不同的分类方式:根据被测物理量分为位移、速度和电流三种类型;根据安装位置及耦合方式分为直接测量和间接测量两种;按测量方法分为增量式和绝对值式两种;按检测信号的类型分为模拟式和数字式两大类;根据运动形式分为旋转式和直线型检测装置;按信号转换的原理可分为光电效应、光栅效应、电磁感应、压电效应、压阻效应和磁阻效应等检测装置。

数控机床伺服系统中采用的位置检测装置一般分为直线型和旋转型两大类。直线型位置检测装置用来检测运动部件的直线位移量;旋转型位置检测装置用来检测回转部件的转动位移量。常用的位置检测装置如图8-1所示。

除了以上位置检测装置以外,伺服系统中往往还包括检测速度的元件,用以检测和调节电动机转速。常用的测速元件是测速发电机。

1.直接测量和间接测量

在数控机床中,位置检测的对象有工作台的直线位移和回转工作台的角位移等,与此相对应有直线式和旋转式检测装置。

1)若位移检测装置所测量的对象就是被测的量本身,即直线式测量直线位移,旋转式测量角位移,则该测量方式称为直接测量。典型的直线位置检测装置有光栅、感应同步器和磁栅等;旋转位置检测装置有光电编码器及旋转变压器等。用直线式检测装置可直接反映工作台的直线位移量,但检测装置要和行程等长。直接测量组成位置闭环伺服系统,位置精度由检测装置精度和安装精度决定。

2)若用旋转式检测装置反映工作台的直线位移,即通过角位移与直线位移之间的线性关系求出工作台的直线位移,则该测量方式称为间接测量。间接测量组成位置半闭环伺服系统;位置精度取决于检测装置和机床传动链两者的精度;但间接测量的检测装置无长度限制。

2.增量式测量和绝对式测量

1)增量式测量的特点是:只测位移增量,即工作台每移动一个基本长度单位,检测装置便发出一个测量信号,此信号通常是脉冲形式。这样,一个脉冲所代表的基本长度单位就是分辨力,而通过对脉冲计数便可得到位移量。

增量式检测方式只测量位移增量,并用数字脉冲的个数来表示单位位移(即最小设定单位)的数量,每移动一个测量单位就发出一个测量信号。其优点是检测装置比较简单,任何一个测量点都可以作为测量起点。但在此系统中,位移是靠对测量信号累积后读出的,一旦累计有误,此后的测量结果将全错。另外在发生故障时(如断电)不能找到事故前的正确位置,事故排除后,必须将工作台移至起点重新计数才能找到事故前的正确位置。脉冲编码器、旋转变压器、感应同步器、光栅、磁栅、激光干涉仪等都是增量检测装置。

2)绝对式测量的特点是:被测的任一点的位置都从一个固定的零点算起,每一被测点都有一个对应的测量值,常以数据形式表示。

绝对式测量方式测出的是被测部件在某一绝对坐标系中的绝对坐标位置值,并且以二进制或十进制数码信号表示出来,一般都要经过转换成脉冲数字信号以后,才能送去进行比较和显示。采用此方式,分辨力要求越高,结构也越复杂。这样的测量装置有绝对式脉冲编码盘、三速式绝对编码盘(或称多圈式绝对编码盘)等。

3.数字式和模拟式测量(https://www.xing528.com)

1)数字式测量是:将被测量单位量化以后以数字形式表示。测量信号一般为电脉冲,可以直接把它送到数控系统进行比较、处理。这样的检测装置有脉冲编码器、光栅。

数字式检测有以下3个特点:

①被测量转换成脉冲个数,便于显示和处理。

②测量精度取决于测量单位,与量程基本无关,但存在累计误差。

③检测装置比较简单,脉冲信号抗干扰能力强。

2)模拟式测量是:将被测量用连续变量来表示,例如电压的幅值变化、相位变化等。在大量程内做精确的模拟式检测时,对技术有较高要求。数控机床中模拟式检测主要用于小量程测量。模拟式检测装置有测速发电机、旋转变压器、感应同步器和磁尺等。

模拟式检测的主要特点有以下几个:

①直接对被测量进行检测,无需量化。

②在小量程内可实现高精度测量。

③能进行直接检测和间接检测。

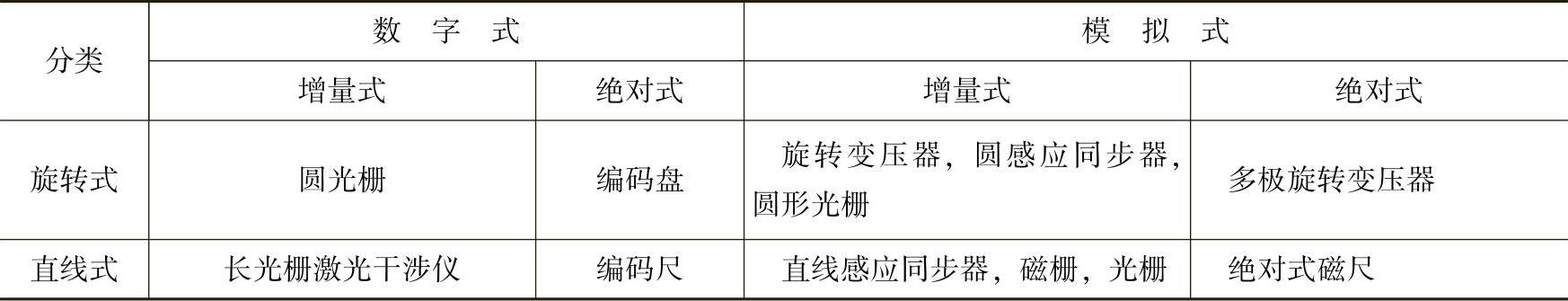

目前在数控机床上经常使用的位置检测装置见表8-1。

表8-1 位置检测装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。