直流主轴电动机驱动器有可控硅调速和脉宽调制PWM调速两种形式。由于脉宽调制PWM调速具有很好的调速性能,因而在对静动态性能要求较高的数控机床进给驱动装置上曾广泛使用,而三相全控可控硅调速装置则适于大功率应用场合。

从原理上说,直流主轴驱动系统与通常的直流调速系统无本质的区别,直流主轴驱动系统具有以下特点:

①调速范围宽。采用直流主轴驱动系统的数控机床通常只设置高、低两级速度的机械变速机构,就能得到全部的主轴变换速度,实现无级变速,因此,它具有较宽的调速范围。

②直流主轴通常采用全封闭的结构形式,可以在有尘埃和切削液飞溅的工业环境中使用。

③主轴电动机通常采用特殊的热管冷却系统,能将转子产生的热量迅速向外界发散。此外,为了使发热最小,定子往往采用独特附加磁极,以减小损耗,提高效率。

④直流主轴驱动器主回路一般采用晶闸管三相全波整流,以实现四象限的运行。

⑤主轴控制性能好。为了便于与数控系统的配合,主轴伺服器一般都带有D/A转换器、“使能”信号输入、“准备好”输出、输出、转速/转矩显示输出等信号接口。

⑥纯电气主轴定向准停控制功能。无须机械定位装置,进一步缩短了定位时间。

直流主轴电动机的结构和永磁式电动机不同,由于要输出较大的功率,所以一般采用他励式。直流主轴控制系统要为电动机提供励磁电压和电枢电压。在恒转矩区励磁电压恒定,通过增大电枢的电压来提高电动机的速度;在恒功率区,保持电枢电压恒定,通过减少励磁电压来提高电动机转速。为了防止直流主轴电动机在工作中过热,常采用轴向强迫风冷或采用热管冷却技术。直流电动机的功率一般比较大,因此直流主轴驱动多半采用三相全控晶闸管调速。

由于直流调速性能的优越性,直流主轴电动机在数控机床的主轴驱动中得到了广泛应用,主轴电动机驱动多采用晶闸管调速的方式。

1.控制回路

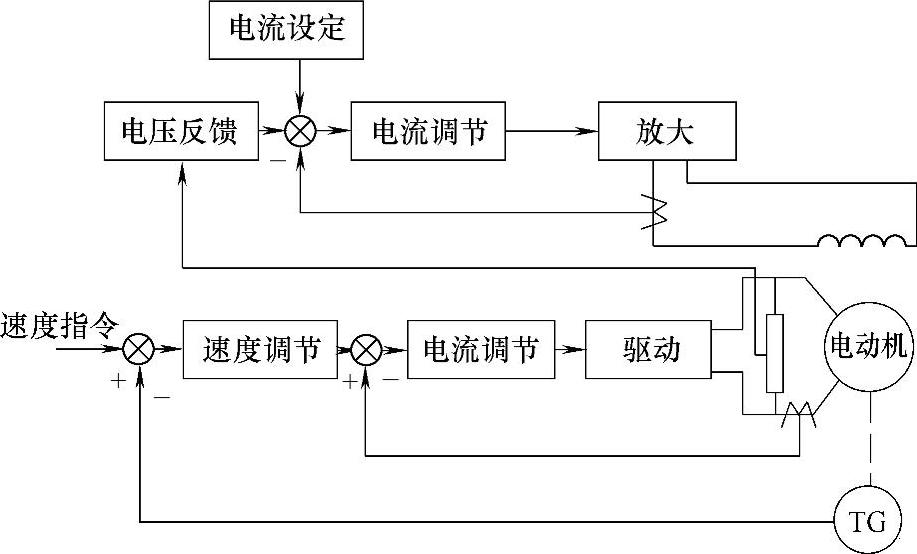

控制回路采用电流反馈和速度反馈的双闭环调速系统。其中,内环是电流环,外环是速度环。主轴电动机为他励式直流电动机,励磁绕组与电枢绕组无连接关系,由另一路直流电源供电。图6-3为直流主轴电动机驱动控制示意图。

双闭环调速系统的特点是:速度调节器的输出作为电流调节器的给定信号来控制电动机的电流和转矩。其优点在于:可以根据速度指令的模拟电压信号与实际转速反馈电压的差值,及时控制电动机的转矩。在速度差值较大时,电动机转矩大,速度变化快,以便尽快地使电动机的转速达到给定值;而当转速接近给定值时,即在速度差值较小时,又能使电动机的转矩自动地减小。这样可以避免过大的超调,使转速很快达到给定值,保证转速稳态无静差。电流环的作用

图6-3 直流主轴电动机驱动控制

是,当系统受到外来干扰时,能迅速地做出抑制干扰的响应,保证系统具有最佳的加速和制动的时间特性。另外,双闭环调速系统以速度调节器的输出作为电流调节器的输入给定值,速度调节器的输出限幅值就限定了电流环中的电流。在电动机起动或制动过程中,电动机转矩和电枢电流急剧增加,电枢电流达到限定值,使电动机以最大转矩加速,转速直线上升。当电动机的转速达到甚至超过了给定值时,速度反馈电压大于速度给定电压,速度调节器的输出从限幅值降下来,它作为电流调节器的输入给定值将使电枢电流下降,随之电动机的转矩也将下降,开始减速。当电动机的转矩小于负载转矩时,电动机又会加速直到重新回到速度给定值为止,因此,双闭环直流调速系统对主轴的快速起停、保持稳定运行等功能是很重要的。

磁场控制回路由励磁电流设定回路、电枢电压反馈回路及励磁电流反馈回路组成。两者的输出信号经比较后控制励磁电流。以FANUC直流主轴电动机为例,当电枢电压低于210V、电枢反馈电压低于6.2V时,磁场控制回路中电枢电压反馈相当于开路,不起作用,只有励磁电流反馈作用,维持励磁电流不变,实现调压调速;当电枢电压高于210V,电枢反馈电压高于6.2V时,此时,励磁电流反馈相当于开路,不起作用,而引入电枢反馈电压。随着电枢电压的稍许提高,调节器即对磁场电流进行弱磁升速,使转速上升。这样,通过速度指令,电动机转速从最小值到额定值,对应电动机电枢的调压调速,实现恒转矩控制;电动机转速从额定值到最大值,对应电动机励磁电流减小的调磁调速,实现恒功率控制。(https://www.xing528.com)

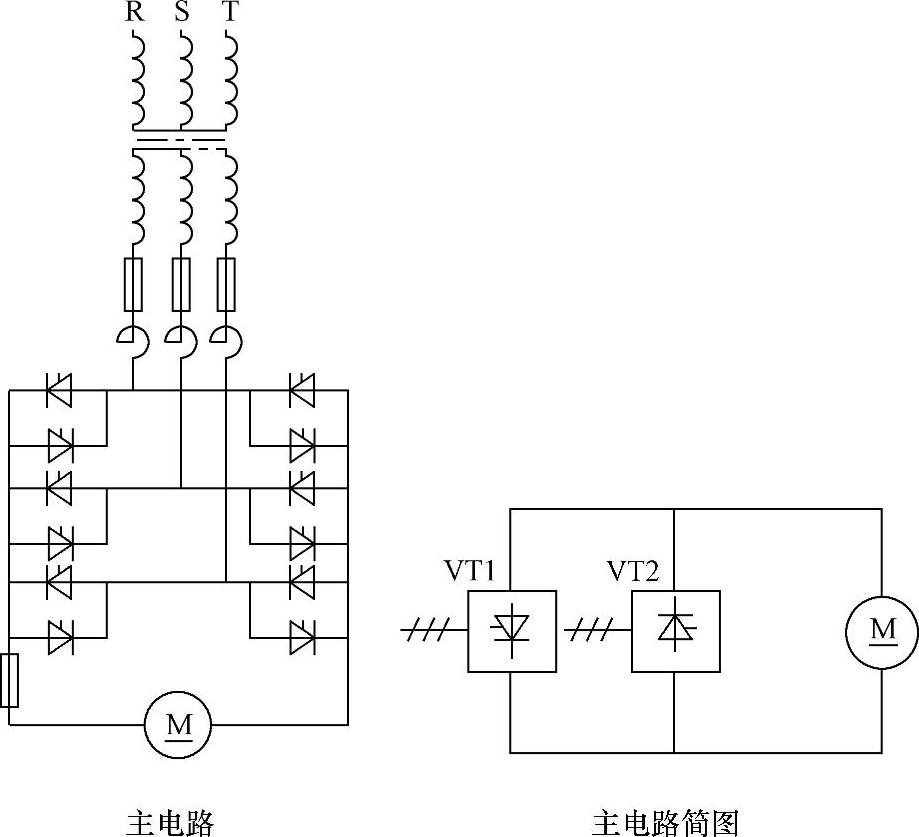

图6-4 三相桥式反并联逻辑无环流可逆调速系统主电路

直流主轴驱动装置一般具有速度到达、零速检测等辅助信号输出,同时还具有速度反馈消失、速度偏差过大、过载及失磁等多项报警保护措施,以确保系统安全可靠地工作。

2.主电路

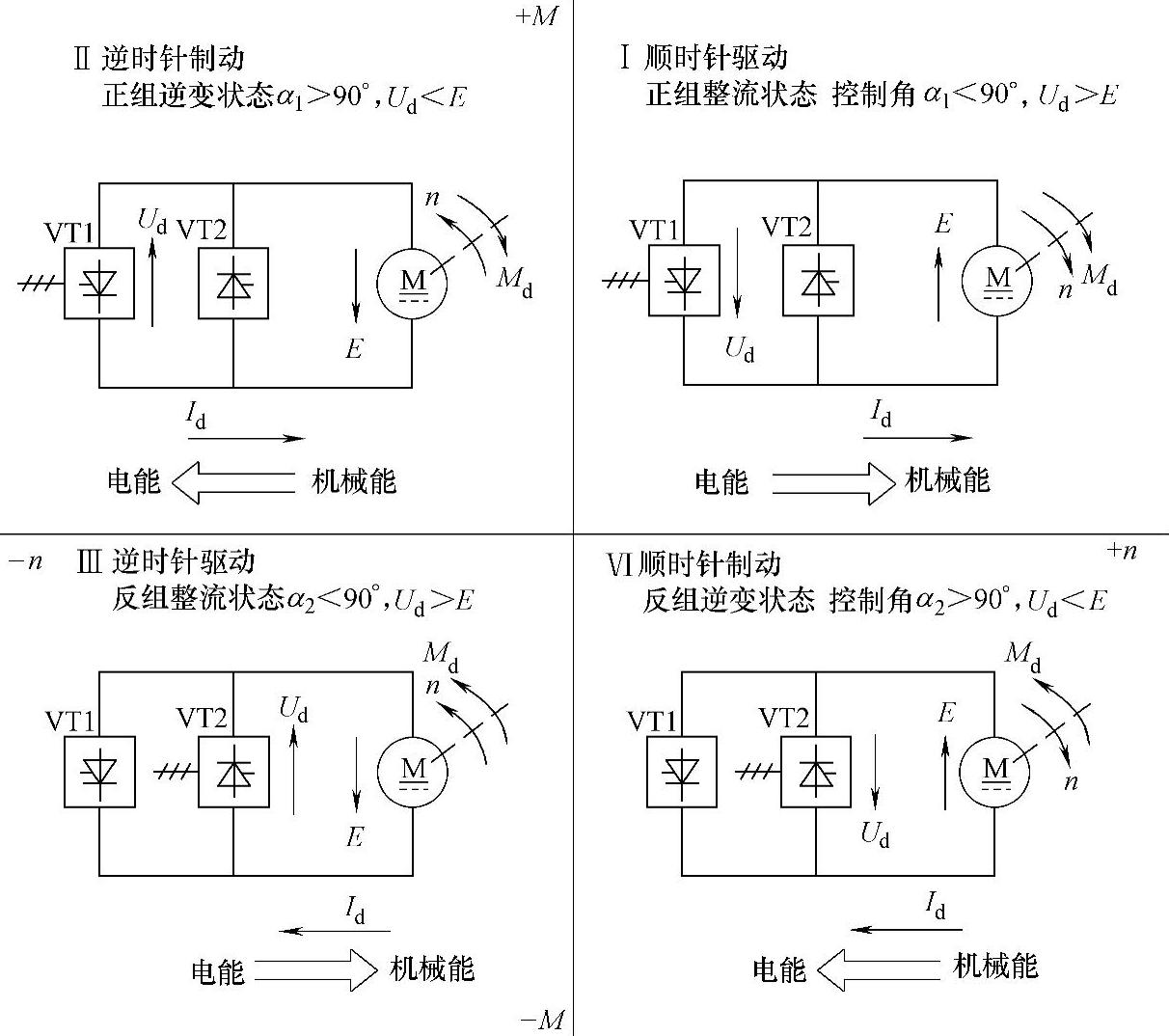

数控机床直流主轴电动机由于功率大,且要求正、反转及停止迅速,故驱动装置往往采用三相桥式反并联逻辑无环流可逆调速系统。这样,在制动时,除了缩短制动时间外,还能将主轴旋转的机械能转换成电能送回电网。图6-4为三相桥式反并联逻辑无环流可逆调速系统的主电路;图6-5为该系统的四象限运行示意图。

逻辑无环流可逆系统是利用逻辑电路,使一组晶闸管在工作时,另一组晶闸管的触发脉冲被封锁,从而切断正、反两组晶闸管之间流通的电流(简称环流)。在图6-5中,正组晶闸管VT1提供电动机顺时针驱动(正转)的电枢电流Id,若速度指令由正变负,即电动机由正转到反转的过程中,正组晶闸管进入有源逆变状态,将电感储能逆变回送电网。由于此时逆变是发生在原来工作着的桥路,故称为本桥逆变,此时仍处于电动机运行状态,因而电枢电流迅速衰减。当回到零时,命令级电路使正组晶闸管VT1完全封锁,此时,正、反组晶闸管均被封锁,电动机做惯性运转。在一个安全期后,反组晶闸管VT2接通,进入有源逆变状态,电动势E大于电枢电压Ud,通过反组晶闸管VT2,机械能由电动机送回电网,电动机运行在发电制动状态,转速很快下降至零。由于此时逆变发生在原来封锁的桥路,因而称为他桥逆变。如果反组在开放时处于整流状态,其整流电压与电动机电动势串联,则形成电动机的电源反接制动,电流冲击很大。为此在反组开放前,在电流调节器的输入端加上一个从逻辑电路来的电压,习惯上称为推β环节。加入推β环节后,反组一开始就是发电制动,从而避免了反接制动造成的电流冲击,保证电动机从正转到反转过程中,电枢电流正向平稳下降至零,再反向平稳上升。

当逆时针驱动(反转)时,晶闸管VT2作为整流器,晶闸管VT1作为逆变器,运行情况同正转,因此,可四象限运行。

命令级电路的作用是防止正、反向两组晶闸管同时导通。它要检测电枢电路的电流是否到达零值,判别旋转方向命令,向逻辑电路提供正组或反组晶闸管允许开通信号。这两个信号是互斥的,由逻辑电路保证不同时出现。

逻辑电路必须保证系统满足下述条件。

①只允许向一组晶闸管提供触发脉冲。

②只有当工作的那一组晶闸管断流后才能撤销其触发脉冲,以防止晶闸管处于逆变状态时,未断流就撤销触发脉冲,以致出现逆变颠覆现象,造成故障。

③只有当原来工作的那一组晶闸管完全关断后,才能向另一组晶闸管提供触发脉冲,以防止出现过大的电流。

图6-5 四象限运行

④任何一组晶闸管导通时,要防止晶闸管输出电压与电动机电动势方向一致,导出电压相加,使瞬时电流过大。

逻辑无环流可逆调速系统除了用于数控机床直流主轴电动机的驱动外,还可用在功率较大的直流进给伺服电动机上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。