数控机床的PLC程序属于机床厂家的二次开发,即厂家根据机床的功能和特点,编制相应的动作顺序以及报警文本,对控制过程进行监控,当出现异常情况时,会发出相应报警。我们在维修过程中,要充分利用这些信息。

【例5-1】某配备SIN820系统的加工中心,产生7035号报警。

查阅报警信息为工作台分度盘不回落,在该数控系统中7字头的报警为操作信息或机床厂家设定的报警,指示CNC系统外的机床侧状态不正常。处理方法是针对故障信息,调出PLC输入/输出状态与复制清单对照。

工作台分度盘的回落是由工作台下面的接近开关SQ25、SQ28来检测的,其中SQ28检测工作台分度盘旋转到位,对应PLC输入接口110.6、SQ25检测工作台分度盘回落到位,对应PLC输入点110.0。工作台的回落是由输出接口Q4.7通过继电器KA32驱动电磁阀YV06动作来完成。

从PLC STATUS中观察,110.6为“1”表明工作台分度盘旋转到位,110.0为“0”表明工作台分度盘未落下,再观察Q4.7为“0”,KA32继电器不得电,YV06电磁阀不动作,因而工作台分度盘不回落产生报警

处理方法:手动YV06电磁阀,观察工作台分度盘是否回落,如果能够回落,再次自动执行该动作,通过PLC程序检查是什么条件没满足。

【例5-2】某数控机床的换刀系统在换刀指令时不动作,机械臂停留在行程中间位置上,CRT显示报警号,查手册得知该报警号表示:换刀系统机械臂检测开关信号为“0”,即“刀库换刀位置错误”。

根据报警内容,可诊断故障发生在换刀装置和刀库两部分,由于相应的位置检测开关无信号送至PLC的输入口,从而导致机床中断换刀。造成开关无信号的原因有两个:一是由于液压或机械上的原因造成动作不到位而使开关得不到感应;二是接近开关失灵。(https://www.xing528.com)

首先检查刀库中的接近开关,用一薄金属片接近感应开关,以排除接近开关失灵的可能性,通过检查发现开关正常。因机械臂停留在中间位置,所以两个信号都为“0”。

机械装置检查:“臂缩回”的动作是由电磁阀YV21控制的,手动该电磁阀,把机械臂退回至“臂缩回”位置,机械恢复正常,这说明手控电磁阀能使换刀位置定位,从而排除了液压或机械上的阻滞造成换刀系统不到位的可能性。

故障处理:由以上分析可知,PLC的输入信号正常,输出动作无误,问题在操作不当或PLC设置不当。经过操作观察,两次换刀时间间隔小于PLC规定的要求,从而造成PLC程序执行错误,引起报警。加长两次换刀时间的间隔,故障消除。

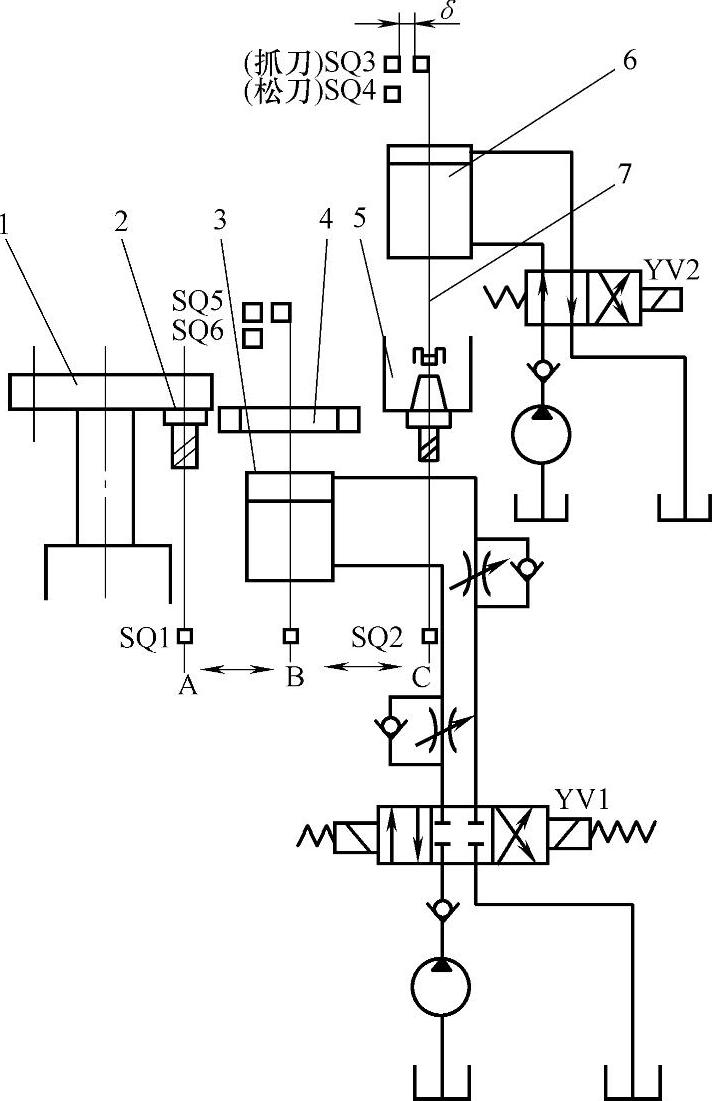

图5-25 加工中心自动换刀控制示意图

1—刀库 2—刀具 3—换刀臂升降液压缸 4—换刀臂 5—主轴 6—主轴液压缸 7—拉杆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。