1.回参考点的方式分析

按机床检测元件检测原点信号方式的不同,返回机床参考点的方法有两种,即栅点法和磁开关法。在栅点法中,随着电动机一转,检测器信号同时产生一个栅点或一个零位脉冲。在机械本体上安装一个减速挡块及一个减速开关,当减速撞块压下减速开关时,伺服电动机减速到接近原点速度运行;当减速撞块离开减速开关时,即释放开关后,数控系统检测到的第一个栅点或零位信号即为原点。在磁开关法中,在机械本体上安装磁铁及磁感应原点开关或者接近开关,当磁感应开关或接近开关检测到原点信号后,伺服电动机立即停止运行,该停止点被认做原点。

栅点法的特点是:如果接近原点速度小于某一特定值,则伺服电动机总是停止于同一点。也就是说,在进行回原点操作后,机床原点的保持性好。磁开关法的特点是软件及硬件简单,但原点位置随着伺服电动机速度的变化而成比例地漂移,即原点不确定。目前,大多数机床采用栅点法。

栅点法中,按照检测元件的不同,分为以绝对脉冲编码器方式归零和以增量脉冲编码器方式归零。在使用绝对脉冲编码器作为测量反馈元器件的系统中,机床调试时,第一次开机后,通过参数设置配合机床回零操作调整到合适的参考点后,只要绝对编码器的后备电池有效,此后每次开机,不必进行回参考点操作;在使用增量脉冲编码器的系统中,回参考点有两种方式,一种是开机后在参考点回零模式下直接回零,另一种在存储器模式下,第一次开机手动回原点,以后均可用G代码方式回零。

1)手动回原点时,回原点轴先以参数设置的快速移动速度向原点方向移动;当减速挡块压下原点减速开关时,回零轴减速到系统参数设置较慢的参考点定位速度,继续向前移动;当减速开关被释放后,数控系统开始检测编码器的栅点或零脉冲;当系统检测到第一个栅点或零脉冲后,电动机马上停止转动,当前位置即为机床零点。

2)回原点轴先以参数设置的快速移动的速度向原点方向移动,当减速挡块压下原点减速开关时,回零轴减速到系统参数设置较慢的参考点定位速度,轴向相反方向移动;当减速开关被释放后,数控系统开始检测编码器的栅点或零脉冲;当系统检测到第一个栅点或零脉冲后,电动机马上停止转动,当前位置即为机床零点。

3)回原点轴先以参数设置的快速移动的速度向原点方向移动,当减速挡块压下原点减速开关时,回零轴减速到系统参数设置较慢的参考点定位速度,轴向相反方向移动,当减速开关被释放后,回零轴再次反向;当减速开关再次被压下后,数控系统开始检测编码器的栅点或零脉冲;当系统检测到第一个栅点或零脉冲后,电动机马上停止转动,当前位置即为机床零点。

4)回原点轴接到回零信号后,就在当前位置以一个较慢的速度向固定的方向移动,同时数控系统开始检测编码器的栅点或零脉冲;当系统检测到第一个栅点或零脉冲后,电动机马上停止转动,当前位置即为机床零点。

使用增量式检测反馈元件的机床,开机第一次各伺服轴手动回原点大多采用撞块式复归,其后各次的原点复归可以用G代码指令,以快速进给速度复归至开机第一次回原点的位置。

使用绝对式检测反馈元件的机床第一次回原点时,首先,数控系统与绝对式检测反馈元件进行数据通信以建立当前的位置,并计算当前的位置到机床原点的距离及当前位置到距离最近栅点的距离。系统将所的数值计算后,赋给计数器,栅点即被确立。

当数控机床回参考点出现故障时,先检查原点减速撞块是否松动,减速开关固定是否牢靠或被损坏。用百分表或激光干涉仪进行测量,确定机械相对位置是否漂移;检查减速撞块的长度,安装的位置是否合理;检查回原点的起始位置,原点位置和减速开关的位置三者之间的关系;确定回原点的模式是否正确;确定回原点所采用的反馈元器件的类型;检查有关回原点的参数设置是否正确;确认系统是全闭环还是半闭环的控制;用示波器检查是否是脉冲编码器或光栅尺的零点脉冲出现了问题;检查PLC的回零信号的输入点是否正确。

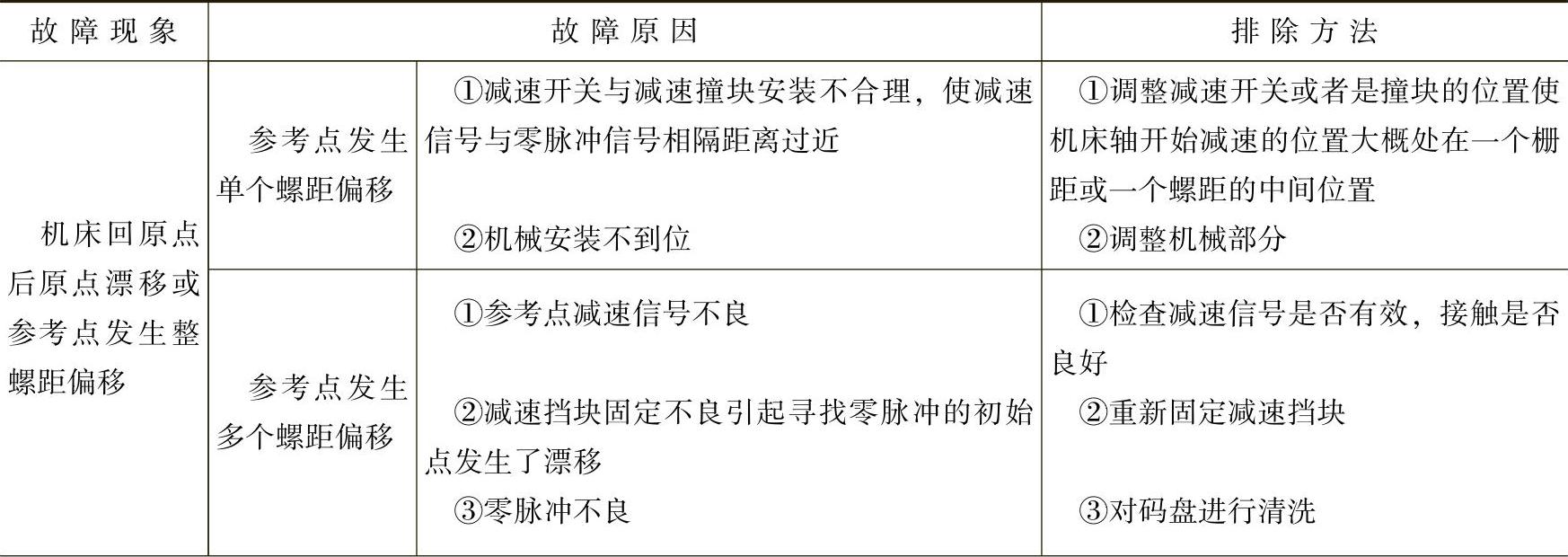

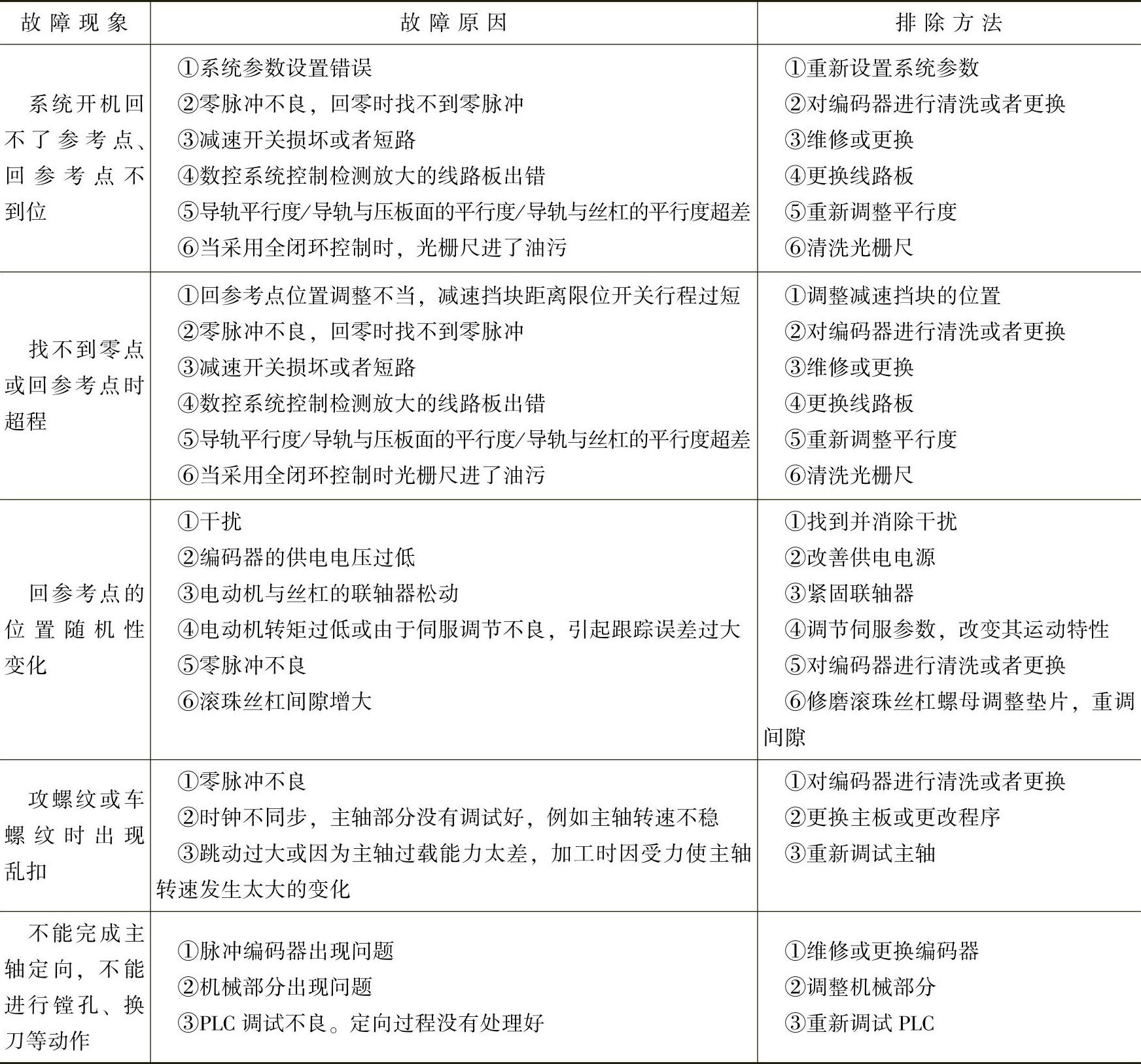

2.回参考点常见故障现象及分析

回参考点常见故障现象、故障原因及排除方法如表4-11所示。

表4-11 回参考点常见故障现象、故障原因及排除方法

(续)

3.故障诊断与维修实例

【例4-21】某机床在回零时,发现机床每次回零的实际位置都不一样,漂移一个栅点或者是一个螺距的位置,并且时好时坏。

故障分析:如果每次漂移只限于一个栅点或螺距,这种情况有可能是因为减速开关与减速撞块安装不合理,机床轴开始减速度时的位置距离光栅尺或脉冲编码器的零点太近,由于机床的加减速度或惯量不同,机床轴在运行时过冲的距离不同,从而使机床轴所找的零点位置发生了变化。

解决办法:(https://www.xing528.com)

1)改变减速开关与减速撞块的相对位置,使机床轴开始减速的位置大概处在一个栅距或一个螺距的中间位置。

2)设置机床零点的偏移量,并适当减小机床的回零速度或减小机床的快移速度时的加减速度时间常数。

【例4-22】某台数控车床,X、Z轴使用半闭环控制,在用户中运行半年后发现Z轴每次回参考点总有2mm、3mm的误差,而且误差没有规律。

故障分析:调整控制系统参数后现象仍没消失,更换伺服电动机后现象依然存在,后来仔细检查,发现是丝杠末端没有预紧,预紧螺母后现象消失。

【例4-23】某机床在回零时,有减速过程,但是找不到零点。

故障分析:机床轴回零时有减速过程,说明减速信号已经到达系统,证明减速开关及其相关电气没有问题,问题可能出在编码器上。用示波器测量编码器的波形,的确找不到零脉冲,可以确定是编码器出现了问题。

解决办法:将编码器拆开,观察里面是否有灰尘或者油污;将编码器擦拭干净,再次用示波器测量,如发现零脉冲,则问题解决,否则可以更换编码器或则进行修理。

注意:此类问题较多。例如:全闭环中使用的光栅尺,如果长时间不进行清洗,光栅尺的零点标记被灰尘或者油污遮住,就有可能出现类似的问题。

【例4-24】某机床在回零时,Y轴回零不成功,报超程错误。

故障分析:首先观察轴回零的状态,选择回零方式,让X轴先回零,结果能够正确回零,再选择Y轴回零,观察到Y轴在回零时,压到减速开关后,Y轴并不减速,而是越过减速开关,直至压到限位开关机床超程;直接将限位开关按下后,观察机床PLC的输入状态,发现Y轴的减速信号并没有到达系统,可以初步判断有可能是机床的减速开关或者Y轴的回零输入线路出现了问题;然后用万用表逐步测量,最终查出减速开关的焊接点脱落。

解决办法:用烙铁将脱落的线头焊接好,故障即排除。

【例4-25】某台普通的数控铣床,开机回零,X轴正常,Y轴回零不成功。

故障分析:机床轴回零时有减速过程,说明减速信号已经到达系统,证明减速开关及其相关电气没有问题,问题可能出在编码器上;用示波器测量编码器的波形,零脉冲正常,可以确定编码器没有出现问题,问题可能出在接受零脉冲反馈信号的线路板上。

解决办法:更换线路板。有的系统可能每个轴的检测线路板是分开的,可以将X、Y两轴的线路板进行互换,确认问题的所在,然后更换线路板;有的系统可能把检测的线路板与NC板集成了一块,则可以直接更换整个线路板。

【例4-26】某加工中心主轴定向不准或错位。

故障分析:加工中心主轴的定向通常采用。磁传感器、编码器和机械定向三种方式。

使用磁传感器和编码器时,除了可调整元件的位置外,还可调整机床参数。发生定向错误时大都无报警,只能在换刀过程中发生中断时才会被发现。

有一次在一台改装过的加工中心上出现了定向不准的故障,开始时机床在工作中经常出现中断,但出现的次数不很多,重新开机又能工作,故障反复出现。经在故障出现后对机床进行了仔细观察,才发现故障的真正原因是主轴在定向后发生位置偏移。奇怪的是,主轴在定向后,如用手碰一下(和在工作中换刀时刀具插入主轴时的情况相近)主轴会产生向相反方向的漂移;检查电气部分无任何报警,机械部分又很简单。该机床的定向使用编码器,所以从故障的现象和可能发生的部位来看,电气部分的可能性比较小;机械上最主要的是连接。所以决定检查机械连接部分。在检查到编码器的连接时发现编码器上连接套的紧定螺钉松动,使连接套后退,造成与主轴的连接部分间隙过大,使旋转不同步。将紧定螺钉按要求固定好后故障消除。

发生主轴定向方面的故障应根据机床的具体结构进行分析处理,先检查电气部分,如果确认正常,再考虑机械部分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。