1.操作类故障分析

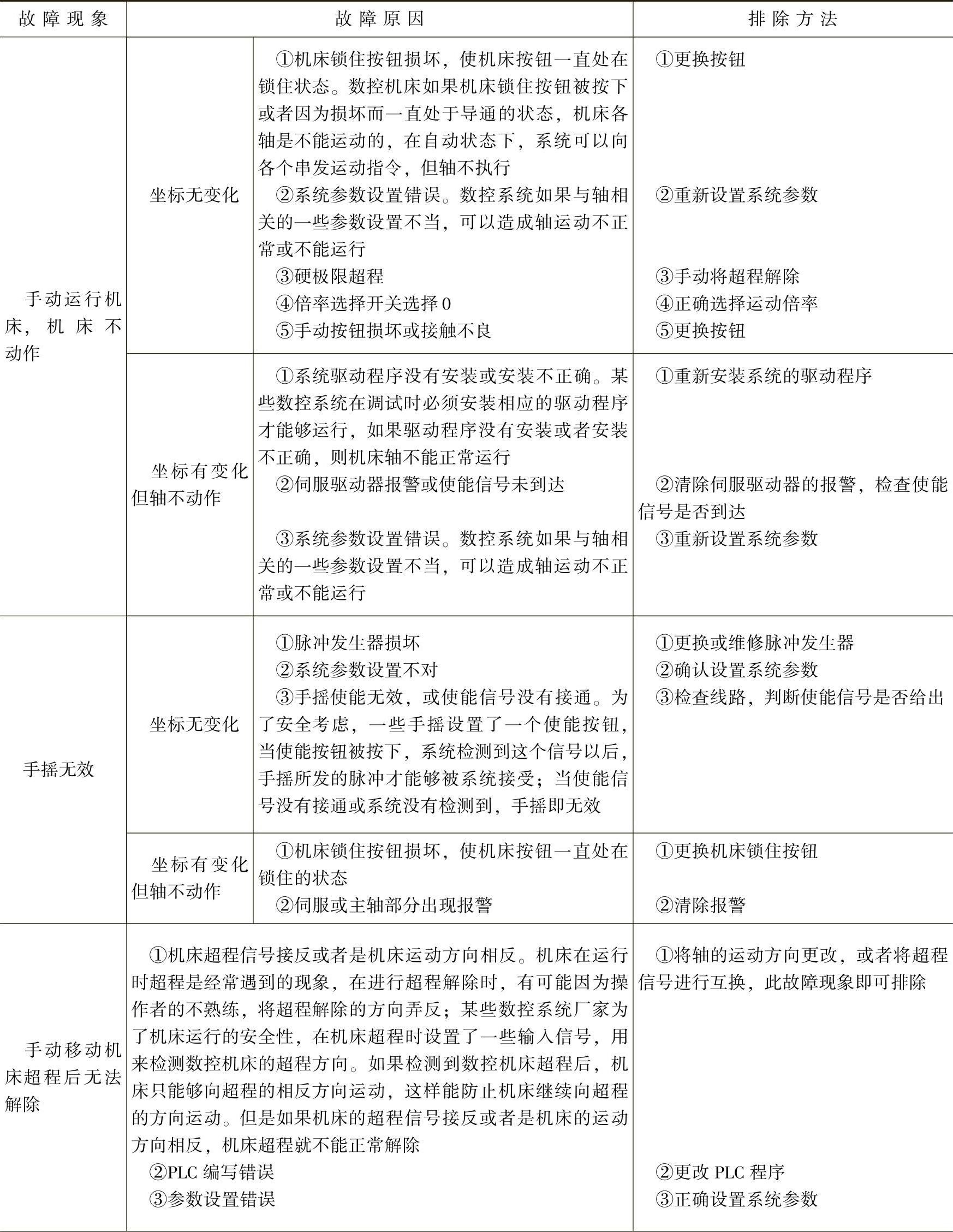

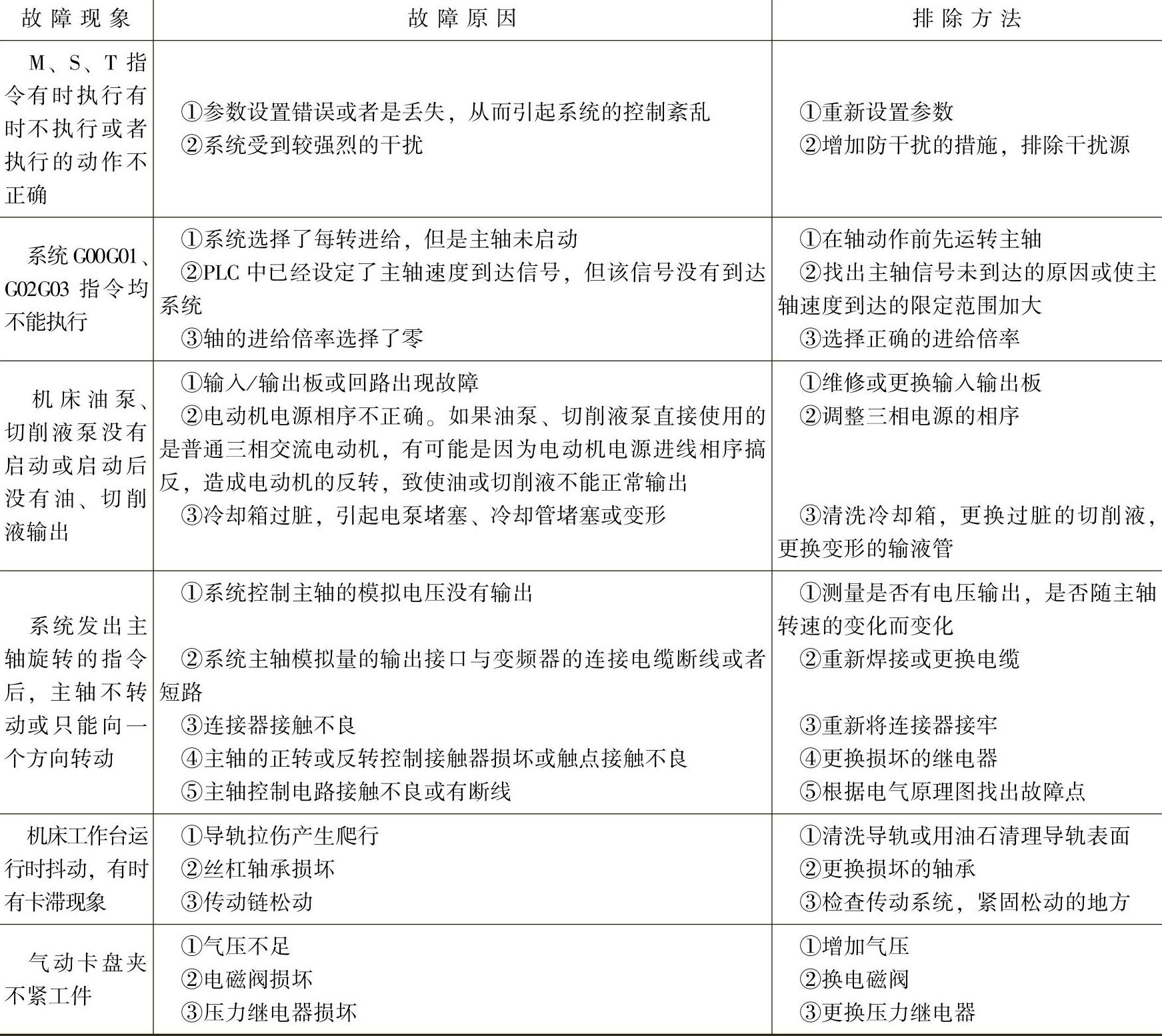

操作类故障现象、原因及排除方法如表4-10所示。

表4-10 操作类故障现象、原因及排除方法

(续)

2.故障诊断与维修实例

【例4-17】某数控车床在使用中手动移动正常,自动回零时移动一段距离后不动,重开后,手动移动又正常。

故障分析:车床使用经济数控、步进电动机,手动移动时由于速度稍慢故移动正常,自动回零时快速移动距离较长,出现机械卡住现象。根据故障进行分析,主要是机械原因。后经询问得知,该机床因发现加工时尺寸不准,将另一台机床上的电动机拆来使用,此后出现了该故障。经仔细检查是因变速箱中的齿轮间隙太小引起,重新调整后正常。(https://www.xing528.com)

这是一例人为因素造成的故障,在修理中如不加注意会经常发生,因此在工作中应引起重视,避免这类现象的发生。

【例4-18】某车床配备FANUC-0T系统,当脚踏尾座开关使套筒顶尖顶紧工件时,系统产生报警故障。

故障分析:在系统诊断状态下,调出PLC输入信号,发现脚踏开关输入X04.2为“1”,尾座套筒转换开关X17.3为“1”,润滑油液面开关X17.6为“1”;调出PLC输出信号,当脚踏向前开关时,输出Y49.0为“1”,同时电磁阀也得电。这说明系统PLC输入/输出状态均正常。分析尾座套筒液压系统,当电磁阀YV4.1得电后,液压油经溢流阀、流量控制阀和单向阀进入尾座套筒液压缸,使其向前顶紧工件;松开脚踏开关后,电磁换向阀处于中间位置,油路停止供油,由于单向阀的作用,尾座套筒向前时的油压得到保持,该油压使压力继电器常开触点接通,在系统PLC输入信号中X00.2为“1”;但检查系统PLC输入信号X00.2为“0”,说明压力继电器有问题,经进一步检查发现其触点损坏。

【例4-19】某卧式加工中心,由于Z轴(立柱移动向)位置环发生故障,机床在移动Z轴时立柱突然以很快的速度向相反方向冲去。位置检测回路修复后,Z轴只能以很慢的速度移动(倍率开关置20%以下),稍加快,Z轴就抖动,移动越快,抖动越严重,严重时整个立柱几乎跳起来。

故障分析:更换伺服后,故障现象没有消除。由于驱动电动机有许多保护环节,所以暂不考虑此有故障,而怀疑机械部分有问题。通过检查润滑、轴承、导轨导向块等各项均良好;用手转动滚珠丝杠,立柱移动也很轻松;滚珠丝杠螺母与立柱连接良好;滚珠丝杠螺母副也无轴向间隙,预紧力适度;进而怀疑滚珠丝杠有问题,换上备件后,故障现象消失,经过检查发现滚珠丝杠的弯曲度超过了0.15mm/m。

由于撞车时速度很快,滚珠丝杠承受的轴向力很大,结果引起滚珠丝杠弯曲,低速时由于转矩和轴向力都不大,所以影响不大,而高速时转矩和轴向力都很大,加剧了滚珠丝杠的弯曲,使阻力增大,以致使Z轴不稳定,引起抖动。

【例4-20】某FANUC-7CM系统的XK715F型数控立铣床,其旋转工作台(B轴)低速时转动正常,中、高速时出现抖动。

故障分析:采用隔离法将电动机从转盘上拆下后再运转,仍有抖动现象。再将位置环脱开,外加VCMD给定信号给速度单元,再运转,还是抖动。可见故障在电动机或速度单元上。先打开电动机,发现大量冷却油进入内部。经洗刷电动机内部后再装好,运转时电动机不再抖动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。