1.急停报警类故障分析

数控装置操作面板和手持单元上,均设有急停按钮。当数控系统或数控机床出现紧急情况,需要使数控机床立即停止运动或切断动力装置(如伺服驱动器等)的主电源时,当数控系统出现自动报警信息后,须按下急停按钮。待查看报警信息并排除故障后,再松开急停按钮,使系统复位并恢复正常。该急停按钮及相关电路所控制的中间继电器(KA)的一个常开触点应该接入数控装置的开关量输入接口,以便为系统提供复位信号。

系统急停不能复位是一个常见的故障现象,引起此故障的原因也较多,总的说来,引起此故障的原因大致可以分为如下几种原因:

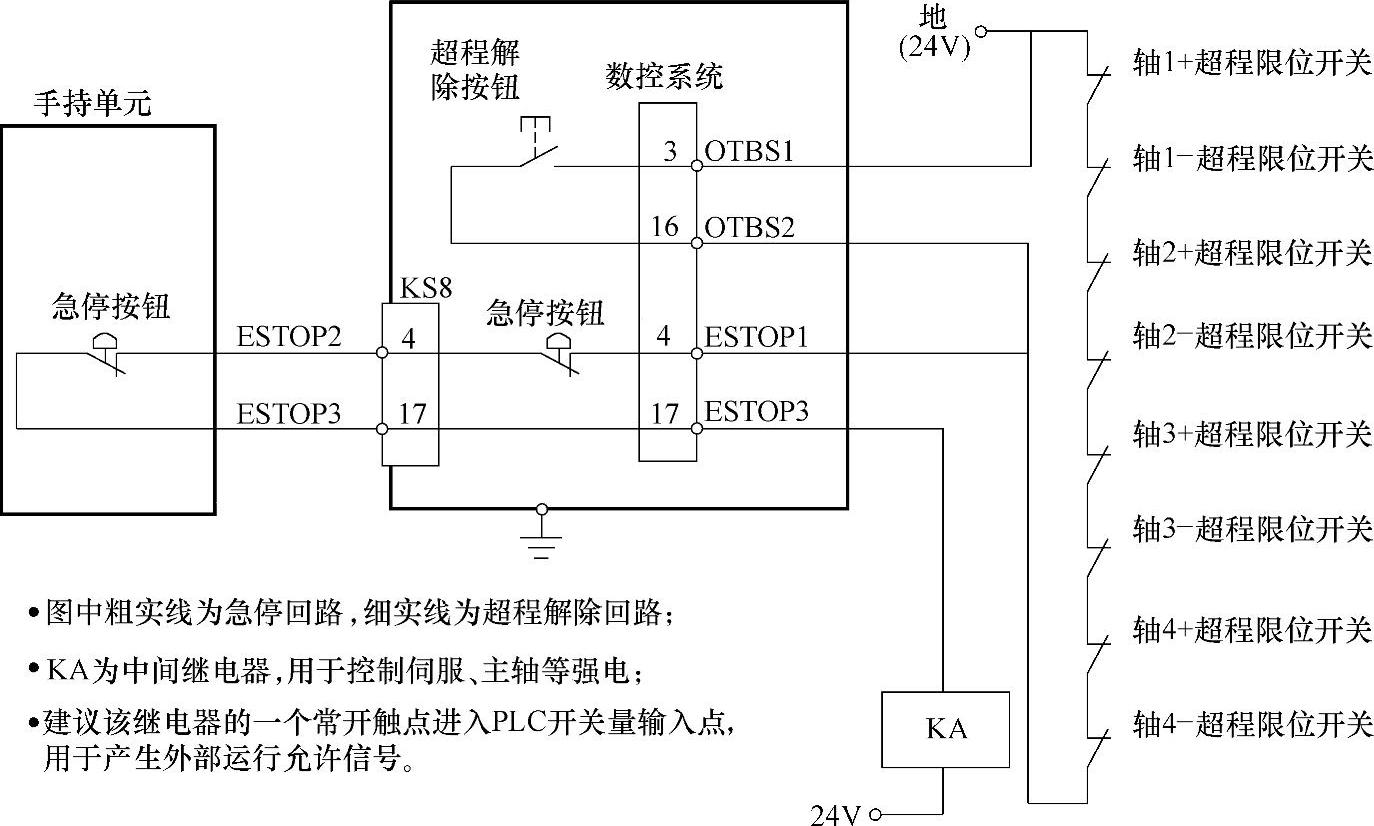

1)电气方面的原因。图4-10为一普通数控机床的整个电气回路的接线图,从图中可以清晰地看出引起急停回路不闭合的原因有:①急停回路断路;②限位开关损坏;③急停按钮损坏。

如果机床一直处于急停状态,首先检查急停回路中KA继电器是否吸合。如果继电器吸合而系统仍然处于急停状态,可以判断出故障不是出自电气回路方面,这时可以从其他原因查找;如果继电器没有吸合,可以判断出故障是因为急停回路断路引起,这时可以利用万用表对整个急停回路逐步进行检查,检查急停按钮的常闭触点,并确认急停按钮或者行程开关是否损坏。急停按钮是急停回路中的一部分,急停按钮的损坏,可以造成整个急停回路的断路。检查超程限位开关的常闭触点,若未装手持单元或手持单元上无急停按钮,KS8接口中的4、17脚应短接,逐步测量,最终确认故障的出处。

2)系统参数设置错误,使系统信号不能正常输入/输出或复位条件不能满足引起的急停故障。

3)松开急停按钮,PLC中规定的系统复位所需要完成的信息(例如伺服动力电源准备好、主轴驱动准备好等信息)未满足要求。

若使用伺服,伺服动力电源是否未准备好:检查电源模块;检查电源模块接线;检查伺服动力电源空气开关。

4)PLC程序编写错误。PLC软件未向系统发送复位信息。检查KA中间继电器;检查PLC程序,检查逻辑电路。

另外,急停回路是为了保证机床的安全运行而设计的,所以整个系统的各个部分出现故障均有可能引起急停,其常见故障现象见表4-9。

图4-10 电气回路的接线图

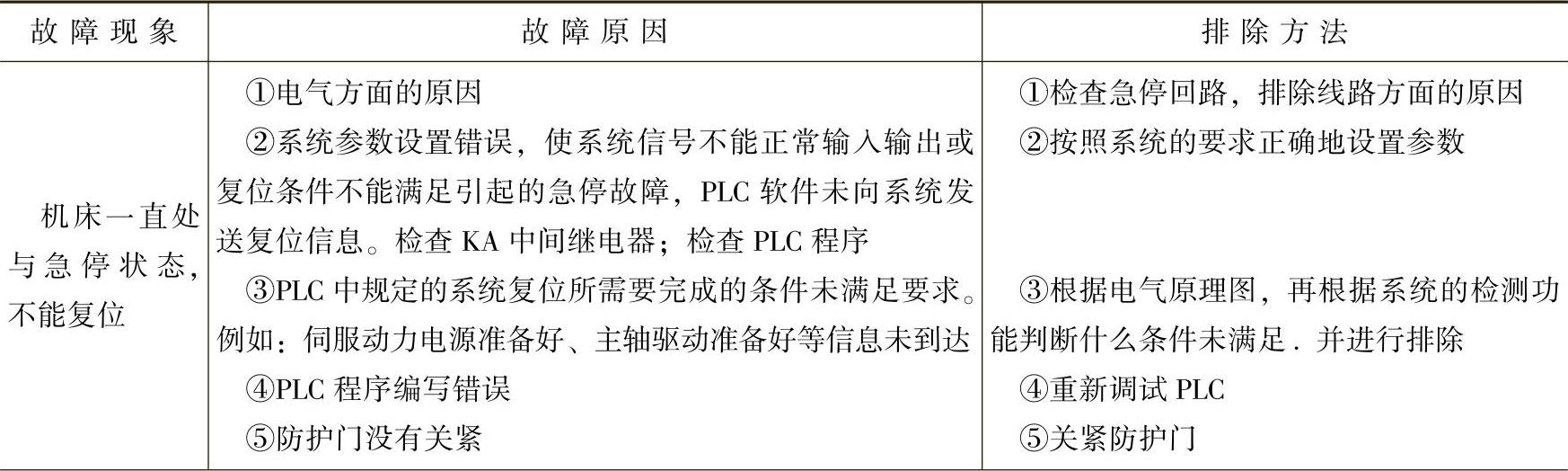

表4-9 急停报警类故障现象、原因及排除方法

(续)

2.故障诊断与维修实例

【例4-11】某车削机床在工作时突然停机。系统显示急停状态,并显示主轴温度报警。

故障分析:经过实际测量检查,发现主轴温度并没有超出允许的范围之内,故判断故障出现在温度仪表上,调整外围线路后报警消失,更换新仪表后机床工作恢复正常。

【例4-12】某台加工中心在调试中因C轴精度有很大偏差导致急停。(https://www.xing528.com)

故障分析:机械精度经过检查没有发现问题。经过技术人员的调试,发现直线轴与旋转轴的伺服参数的计算有很大区别,经过重新计算伺服参数后,C轴回参考点,运行精度一切正常。

对于数控机床的调试和维修,重要的是吃透控制系统的PLC梯形图和系统参数的设置。出现问题后,应首先判断是强电问题还是系统问题,是系统参数问题还是PLC梯形图问题,要善于利用系统自身的报警信息和诊断画面。只要遵从以上原则,小心谨慎,一般的数控故障都可以及时排除。

【例4-13】某台立式加工中心采用国外进口控制系统。机床在自动方式下执行到X轴快速移动时就出现伺服单元报警。此报警是速度控制OFF和X轴伺服驱动异常。

故障分析:由于此故障出现后能通过重新启动消除,但每执行到X轴快速移动时就报警。经查该伺服电动机电源线插头因电弧爬行而引起相间短路,经修整后,此故障排除。

【例4-14】某数控龙门铣床,采用TOSNUC600M数控系统和DSR-83型直流主轴调速单元。

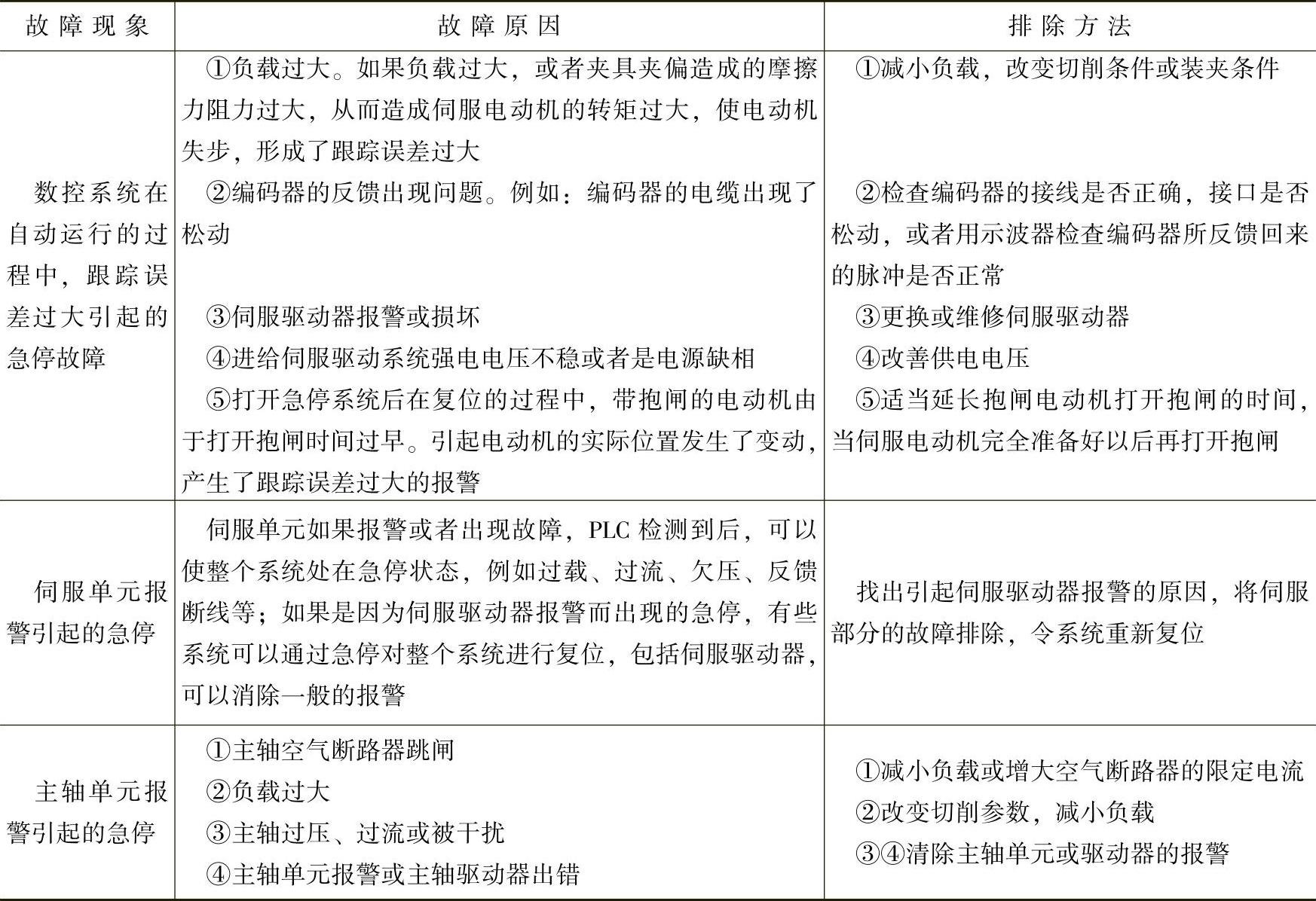

故障分析:PC4-00号报警为主轴单元故障。当主轴调速单元出故障后,将故障信号送至PLC,再由PLC将此信息送至NC装置,从而在CRT上显示相应的报警号。在PLC到NC的信号中,地址为E3F6输出口发送主轴故障信号,只要通过PLC梯形图监控画面,可方便地查出该信号的产生原因。调用如图4-11所示的有关部分梯形图,当发生故障时有关触点和继电器的监控状态为:51X、X085、T010、E3F6等吸合,R010断开;从中不难分析出是由于主轴调速单元送来的51X主电动机过热信号触点闭合,导致X085、T010吸合;R010断电,其常闭触点闭合,使E3F6输出继电器通电,从而产生了PC4-00号报警。主电动机的过热原因往往是由于机床主轴铣头切削深度过大或切削速度过快,导致主电动机工作电流超过限定值。但是检查主轴铣头切削正常,电动机工作电流也未超过。手摸电动机外壳,温升异常,从而判断可能是主电动机强迫风冷不良所造成;检查风冷电动机及风道,风道内积满尘埃。

故障排除:打开风道盖,清除内部尘埃后故障消除。

我国早期应用的数控系统,尚未采用PLC装置,而多数采用PRC,即继电器逻辑控制。这类系统使用大量的小型继电器,可靠性较差。它们的运行自诊断只能检查数控装置的输入、输出接口状态。如下实例中,通过输入口的自诊断来排除故障。

【例4-15】某台配备SIN820系统的加工中心,产生“工作台分度盘不回落”报警。

在该数控系统中7字头的报警为操作信息或机床厂家设定的报警,指示CNC系统外的机床侧状态不正常。

处理方法是,针对故障信息,调出PLC输入输出状态与复制清单对照。工作台分度盘的回落是由工作台下面的接近开关SQ25、SQ28来检测的。其中SQ28检测工作台分度盘旋转到位,对应PLC输入接口I10.6;SQ25检测工作台分度盘回落到位,对应PLC输入点I10.0。工作台的回落是由输出接口Q4.7通过继电器KA32驱动电磁阀YV06动作来完成。从PLC STATUS中观察,I10.6为“1”,表明工作台分度盘旋转到位,I10.0为“0”表明工作台分度盘未落下,再观察Q4.7为“0”,KA32继电器不得电,YV06电磁阀不动作,因而工作台分度盘不回落产生报警。

手动YV06电磁阀,观察工作台分度盘是否回落,如果能够回落,再次自动执行该动作,通过PLC程序监控,检查是什么条件没满足。

【例4-16】某台配TOSNUC-600M系统的MPA-45120型数控龙门铣床在运行中突然紧急停止,CRT屏幕上出现NC8-018报警号,指示伺服马达电流过大。

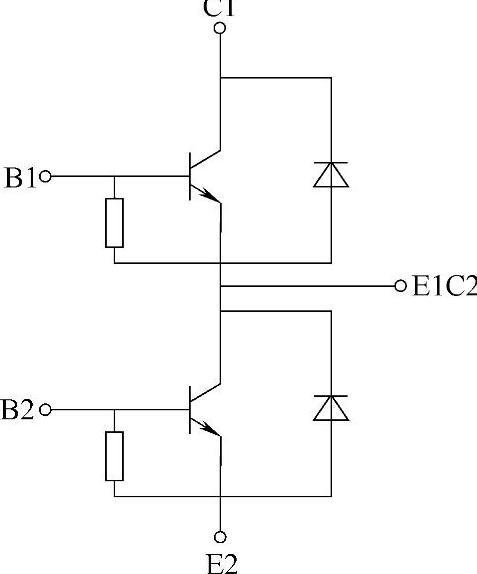

故障分析:检查X、Y、Z、W伺服单元,发现X轴伺服驱动电路板上LED指示故障信号。断电后对该驱动箱进行检查。通常,该主回路中功率驱动晶体管模块GTR击穿可能性较大。用静态电阻测量法逐一检查各GTR模块,发现GTR2模块中的一个功率晶体管已被击穿。该模块型号为MG200H2CK1,内部电路图如图4-12所示。当用MF64型万用表×100欧姆挡测量时,B1-C1结正向电阻1K,反向电阻∞,B1-E1结正反向都为0.4K,B2-C2结与B2-E2结正反向电阻值皆为0,可见该晶体已击穿。调换GTR2模块后,伺服驱动系统恢复正常。

图4-11 有关部分梯形图

图4-12 GTR内部电路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。