机床安装完首次通电后,需要设置一系列的参数,以最大限度地发挥CNC机床的功能。SINUMERIK 802CBL系统需要依次设置下列参数:通用机床参数、坐标轴机床数据、PLC机床数据、伺服驱动数据、其他机床数据。每一步都需按照数控系统说明书来调整。

基本参数设置步骤如下:

1)若驱动器首次通电,在611U控制模块的显示窗口上会显示A1106(驱动器参数:功率模块型号),表示驱动器中无电动机数据,这时需要通过西门子专用工具软件SimoCo- mU设定电动机参数。

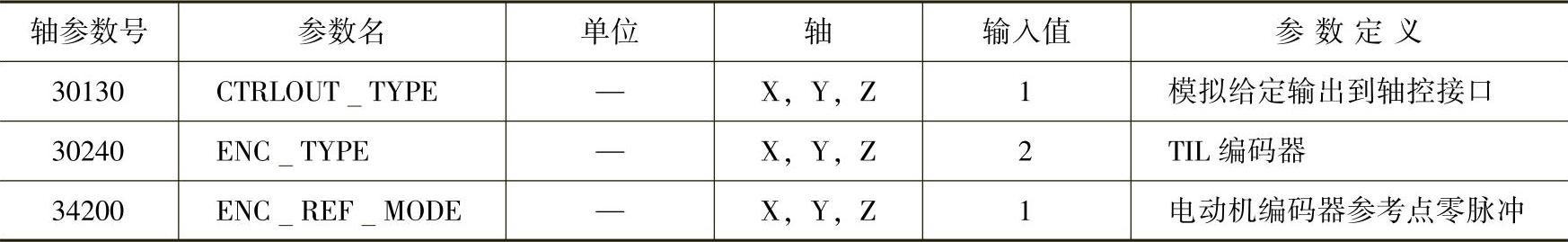

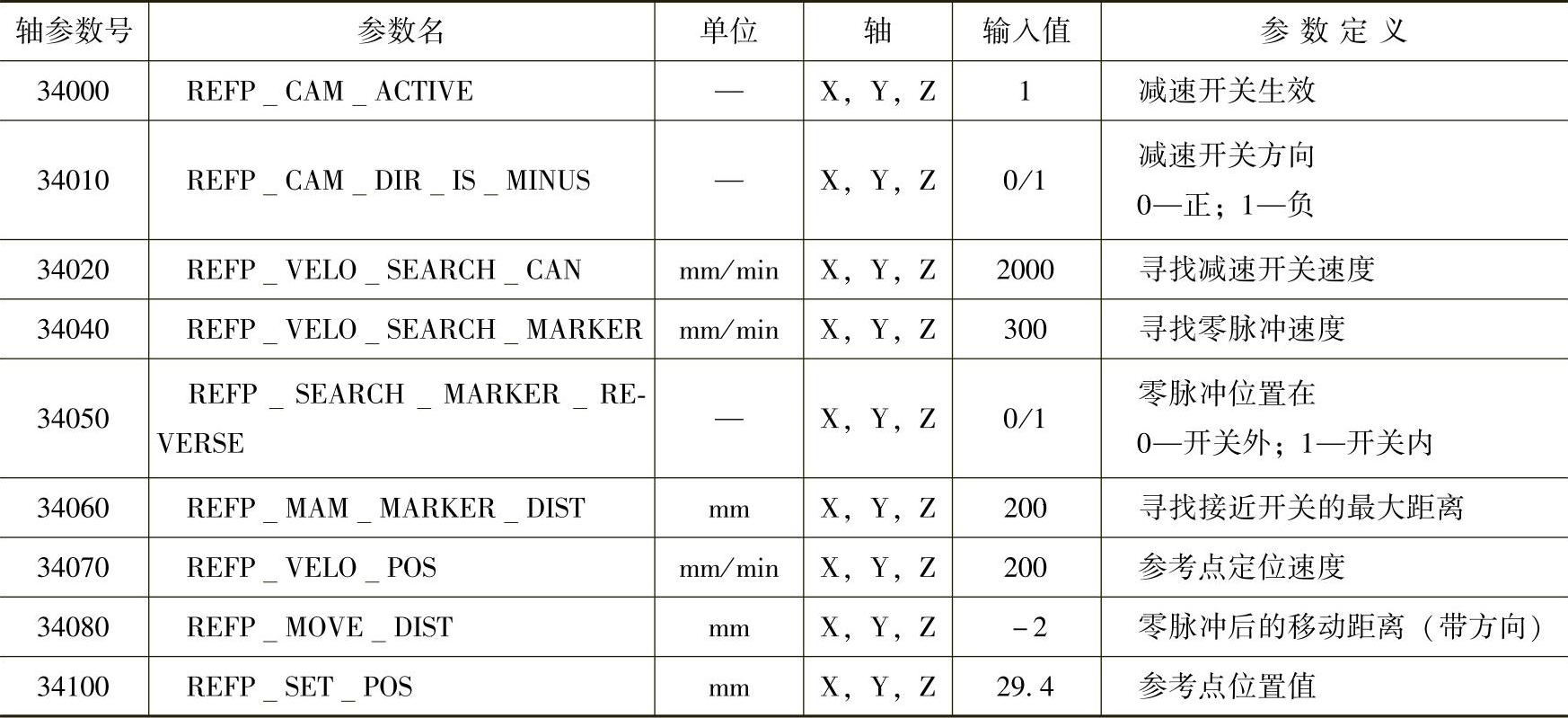

2)按表3-16设定坐标轴参数。

表3-16 坐标轴参数

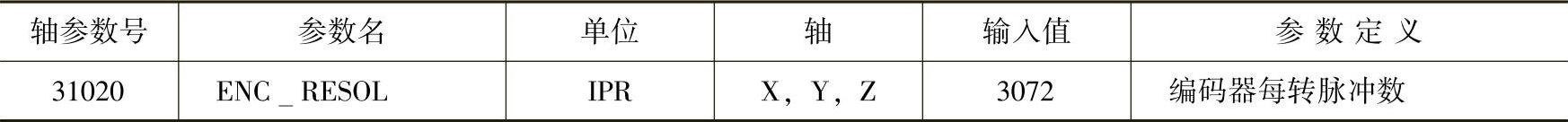

3)按表3-17设定伺服电动机参数。

表3-17 802CBL伺服电动机参数

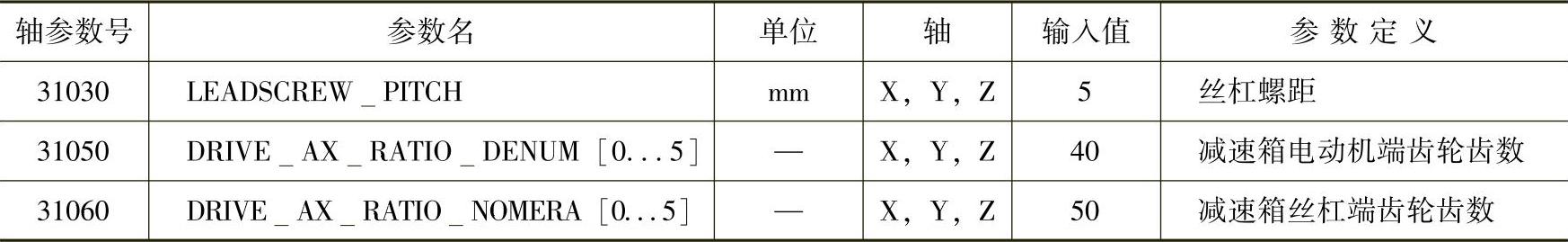

4)按表3-18设定传动系统的机械参数。

表3-18 传动系统的机械参数

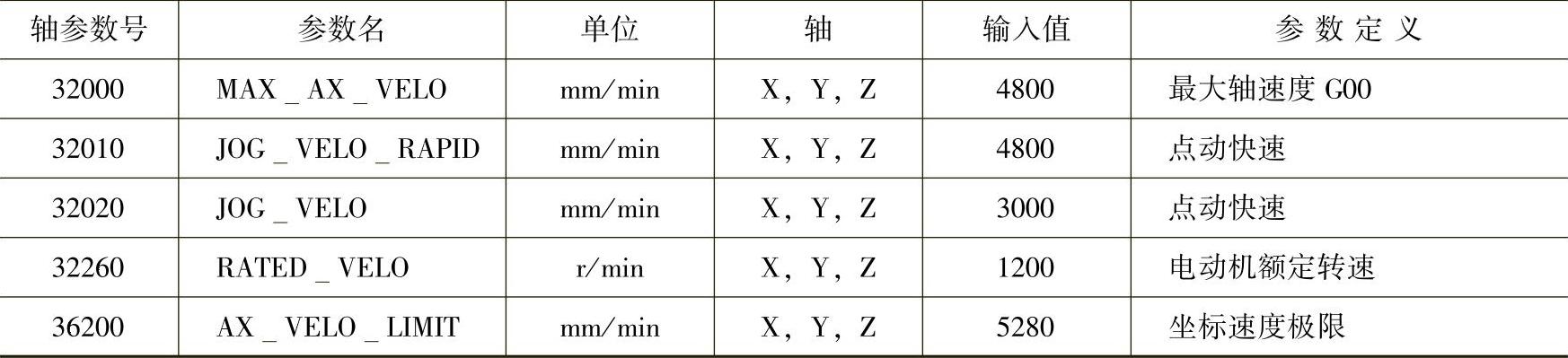

5)设定电动机的转速。机械参数设定后,可根据电动机以及机械参数设定电动机的各类运行速度,其参数见表3-19。

表3-19 设定电动机的转速参数

参数设置根据调试情况可做适当调整,直到机电均运行良好。坐标的运动是由PLC控制的,PLC判断检测外部信号,如果具备条件,就置位使能,各坐标轴就可以运行了。

6)设置参考点参数。802 CBL系统的很多功能都建立在参考点的基础上。自动方式和MDA(手动数据输入)方式只有在机床返回参考点后才能进行操作。反向间隙补偿和丝杠螺距误差补偿也只有在返回参考点后才生效。返回参考点相关的参数见表3-20。

表3-20 返回参考点相关的参数

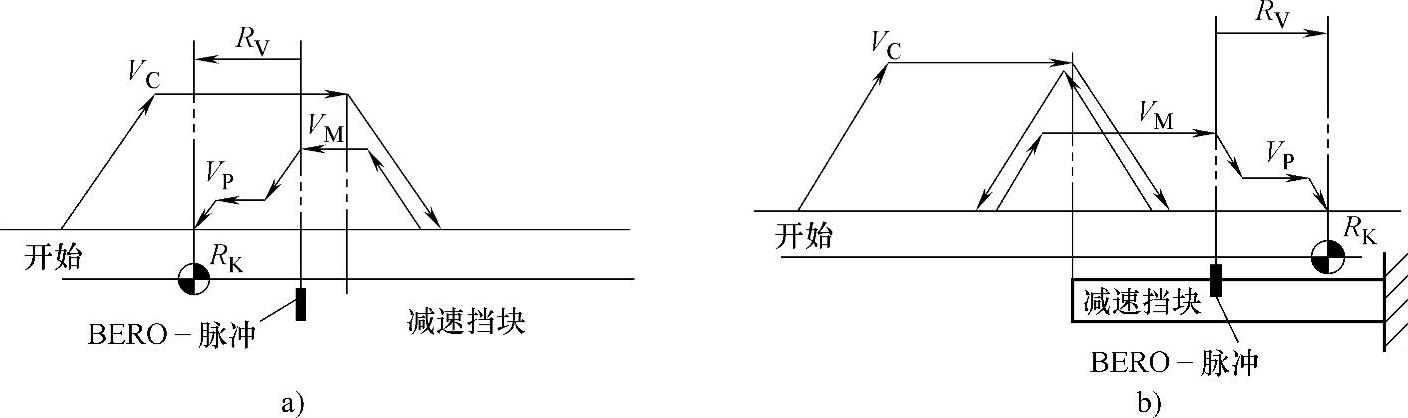

SINUMERIK 802CBL系统中,零脉冲信号可由接近开关或编码器产生。根据减速开关与零脉冲位置的不同,返回参考点过程可分两种情况,相应参数的设置也略有不同。(https://www.xing528.com)

①有减速开关,零脉冲信号在减速开关之前。此时,34050号参数MD:REFP SEARCHMARKERREVERSE(反向寻找零脉冲信号)=0。返回参考点过程如图3-14a所示。

②有减速开关,零脉冲信号在减速开关之后。此时,34050号参数MD:REFP SEARCHMARKERREVERSE(反向寻找零脉冲信号)=1。返回参考点过程如图3-14b所示。

图3-14 SINUMERIK 802CBL系统返回参考点过程

a)零脉冲信号在减速开关之前b)零脉冲信号在减速开关之后

VC——寻找减速挡块速度(MD:REFPVELOSEARCHCAM);

VM——寻找接近开关信号速度(MD:REFPVELOSEARCHMARKER);

VP——参考点定位速度(MD:REFPVELOPOS);

RV——参考点偏移(MD:REFPMOVEDIST+REFPMOVEDISTCORR);

RK——参考点坐标(MD:REFPSETPOS[0])。

按照实际返回参考点的过程,对照表3-20将返回参考点参数设置完毕,机床可以在JOG方式下通过按方向键对每个轴回参考点。第一次返回参考点时务必小心,避免碰撞。

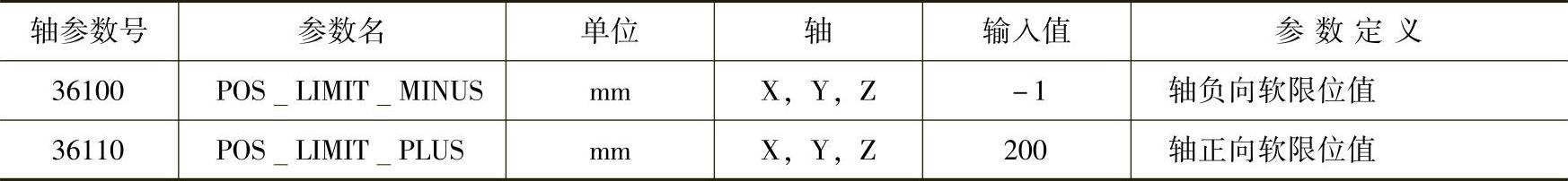

7)设置软限位参数。为了增加安全性,除了硬限位外,还可设置软限位。参数MD36100、MD36120为一、二级负软限位;参数MD36110、MD36130为一、二级正软限位,如表3-21所示。这些可根据工作需要设置。软限位在返回参考点之后才生效。

表3-21 软限位参数

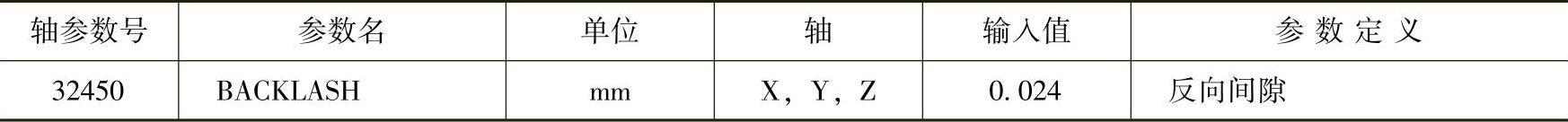

8)反向间隙补偿设定。测试反向间隙,并进行反向间隙补偿,如表3-22所示。

表3-22 反向间隙补偿

9)PLC参数设置。802CBL中已经集成适用于典型车床的PLC实用程序。根据机床的配置设定PLC参数,使系统的输入/输出与机床匹配。详见数控系统制造商提供的“PLC应用程序说明”。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。