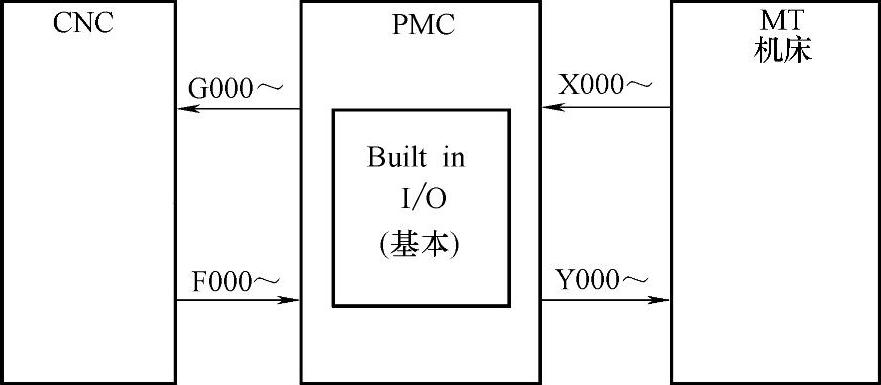

图3-6 机床之间的接口信号状态

这一步的工作量相当大,需与机械工作人员密切配合共同进行,一起分析调试过程中出现的问题。更为重要的是,调试人员对各功能的接口信号和参数必须十分熟悉,有深刻的理解。

主要调试步骤如下:

1)通过RS232通信接口和FAPT LADDER软件将事先编制的PMC梯形图送入CNC。

2)确认数控系统与机床侧的接口。现代数控系统一般都具有自诊断功能。荧光屏CRT上可以显示出数控系统与机床接口以及数控系统内部的状态。在带有可编程控制器(PLC)时,可以反映出从NC到PLC、从PLC到MT(机床)以及从MT到PLC、从PLC到NC的各种信号状态。至于各个信号的含义及相互逻辑关系,随每个PLC的梯形图(即顺序程序)而异。用户可以根据机床厂家提供的梯形图说明书(内含诊断地址表),通过自诊断画面确认数控系统与机床之间的接口信号状态是否正确。机床之间的接口信号状态如图3-6所示。

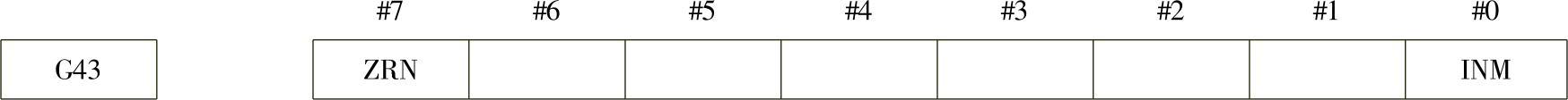

地址与信号的表示方法如下所示:

一个地址对应8个信号(#0~#7表示位的位置)

3)调试机床控制面板程序,使各种操作方式(例如JOG(点动)方式、HOME(回参考点)方式、AUTO(自动)方式、EDIT(编辑)方式等);选择生效,使零件程序的控制方式(例如SINGLE BLOCK(单程序段),DRY RUN(空运行),BLOCK SKIP(程序段跳转),OPT STOP(选择停)等)生效;使倍率开关生效。

4)调试机床润滑。在使各进给轴移动前,必须使机床导轨的润滑正常,因此首先通过PMC程序调试定时润滑。采用定时器TMR05,TIMER DATA T08=9984(单位:ms,约为10s)。

5)各进给轴的移动。在JOG方式下,按各轴移动键,各坐标轴应按机床参数指定的速度向正反方向移动,并受倍率开关的控制。

6)各轴参考点的设置。在机床上进行零件的自动加工,必须建立起机床坐标系(MCS),参考点就是为了建立机床本身的坐标系而设置的基准位置。在进行回参考点操作后,机床可自动、准确地停在该点上,通常在这个位置上换刀以及进行工件坐标系(WCS)的设定。

在FANUC系统中,回参考点的步骤是这样的:(https://www.xing528.com)

按下操作面板上的HOME键,并按手动进给按钮,使机床的移动部件沿参考点方向以快速进给速度移动;压上减速限位开关,回参考点减速信号触点断开后,进给速度立即减速,之后机床以一定的低速FL继续移动;随后在回参考点减速信号触点再次关闭以后,减速限位开关释放,且机床到达电气栅格位置上时,进给停止,且送出回参考点完成信号ZP1、ZP2、ZP3。各轴回参考点的方向可由参数独立设定。一旦返回参考点结束,在没有切换至JOG方式时,手动进给按钮无效。为了防止机床冲出极限位置,通常在回参考点前,将各轴移动至中间行程位置。

相关的主要参数有以下几个。

P1425=500:回参考点低速FL,单位为mm/min;

P1420=15000:快速移动速度,单位为mm/min;

P1850:参考点电气偏移量,单位为检测单位;

P1006.5=0:各轴回参考点的方向,为正向;

P1836=0:表示伺服位置误差为128,单位为检测单位。

对于Z轴参考点的设置,应与刀库的位置配合调整。

7)轴行程的设置。数控系统进行超程检测,是CNC的基本功能,称为软件限位,行程通过对P1320、P1321参数设定。

8)主轴的调试。主轴控制单元(或称主轴放大器)接受来自CNC的译码指令,同时接受速度反馈,实施速度闭环控制。它还通过PLC将主轴的各种实际工作状态报告给CNC,用以完成对主轴各项功能(包括主轴准停等)的控制。主轴电动机控制接口为主轴串行输出(与模拟输出相对,串行输出中输出到主轴的命令值为数字数据),同时使用外接位置编码器与CNC相连,用于检测主轴的位置。

9)自动换刀的调试。自动换刀装置(ATC)是加工中心的重要设备,其可靠的运行是决定该加工中心加工质量和生产效率高低的关键。自动换刀动作前已述及。刀库存有24个刀位,换刀指令为M06T××。CNC执行至该程序段时,调用09001子程序。换刀动作的实现由PMC控制,设计PMC程序时应充分考虑安全互锁。取刀时,采用捷径方式,即应使刀库可以正反转以最短的路径取刀。首先对其中的每个动作进行单个手动控制,由FANUC操作面板上的自定义按键操作;然后用M功能指令分别控制。捷径取刀可采用FAPT LADDER提供的ROT指令实现。

10)其他辅助动作的调试。像润滑一样,机床的其他辅助动作,诸如冷却、排屑、照明也可由PMC控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。