1.对刀

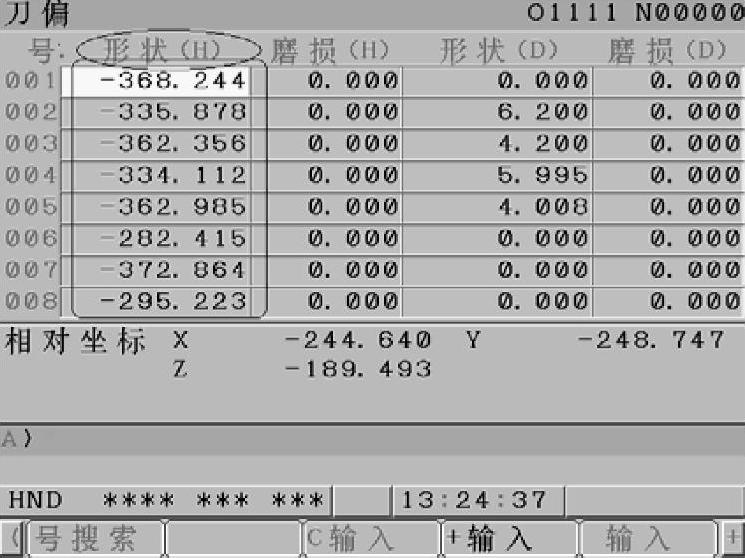

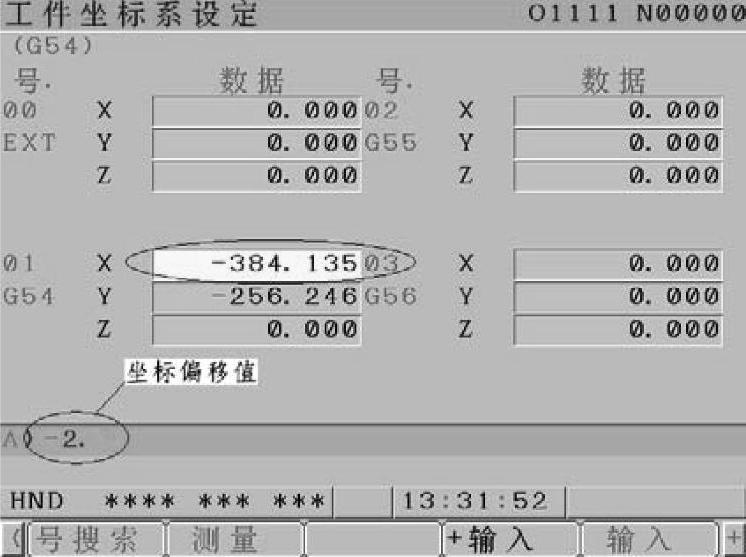

将工件的左边与平口钳的两个左端面对齐(这种装夹方法目的是方便工件翻面后寻找工件中心)并夹紧,采用偏心寻边器将工件中心坐标值(X轴、Y轴)找出并输入到“G54”设定窗口中如图4-6所示。采用试切法对刀,将所用刀具的Z轴坐标值找出并一一对应(即1号刀Z轴坐标值输入到“001”号位置的“形状(H)”中)如图4-7所示。

提示:除1号面铣刀外,其余刀具在Z向对刀时要加上面铣刀铣削掉的1mm深度尺寸。

图4-6 工件坐标系设定

图4-7 Z轴对刀值的输入

翻面装夹后,由于工件装夹位置没有发生移动,工件坐标系值不需改变,但加工图形的坐标系向X轴的负半轴移动了2mm,所以工件坐标系值也需向X轴的负半轴偏移2mm,将光标移动到工件坐标系设定中的“G54”X轴处,在缓存区输入“-2.”如图4-8所示,然后点按显示器下方的“+输入”按钮如图4-9所示,此时系统弹出提示,如无异议则点按显示器右下角的“执行”按钮如图4-10所示,偏移后新的X轴坐标值产生,如图4-11所示。

图4-8 缓存区数偏移值输入

图4-9 软件按钮操作

图4-10 软件按钮操作

2.刀具半径补偿值设置(https://www.xing528.com)

根据加工工艺的要求,例题中一些内外轮廓需进行粗、精加工。在粗加工时需留有一定的加工余量,如果将这些加工余量值放置在程序指令中实现,计算量大增,极大地增加了手工编程的难度,而且容易出错。如果采用刀具半径补偿指令,编程就变得非常简单了,只需改变刀具的半径值就能实现轮廓尺寸的增减。例题中所用刀具的半径值设置如图4-12所示。

图4-11 偏移后的坐标值

图4-12 刀具半径值设定

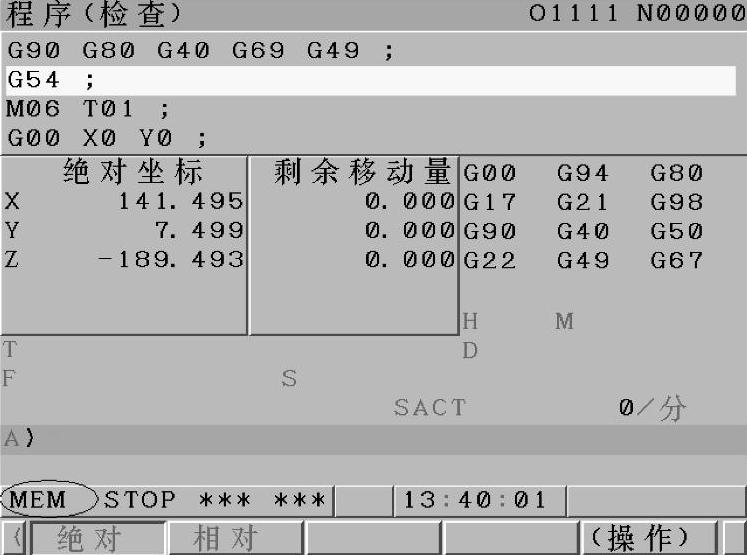

3.程序输入

将编写好的工件加工程序输入到机床数控系统中如图4-13所示。

4.程序的运行

程序系统内输入完成检查无误后,将光标移动到程序头,将功能旋钮切换到 自动运行处,按“循环起动”按钮运行程序如图4-14所示。

自动运行处,按“循环起动”按钮运行程序如图4-14所示。

图4-13 程序系统内输入

图4-14 程序运行

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。