1.毛坯选择

为了满足工件加工要求,要求毛坯除上下2个面各留1mm余量外,其余4个面要先加工完成。

2.加工设备的选择

本例选用GSVM8050L2型立式加工中心为加工机床,机床控制系统为FANUC0iMate-MD。

3.确定工件的定位基准和装夹方式

1)装夹方法。采用精密平口钳装夹,如图4-2所示。

2)定位基准。X方向、Y方向采用偏心寻边器分中,Z方向采用平口钳加等高垫铁定位,以左右对称面为工艺基准。

图4-2 精密平口钳及等高垫铁

4.制订加工方案

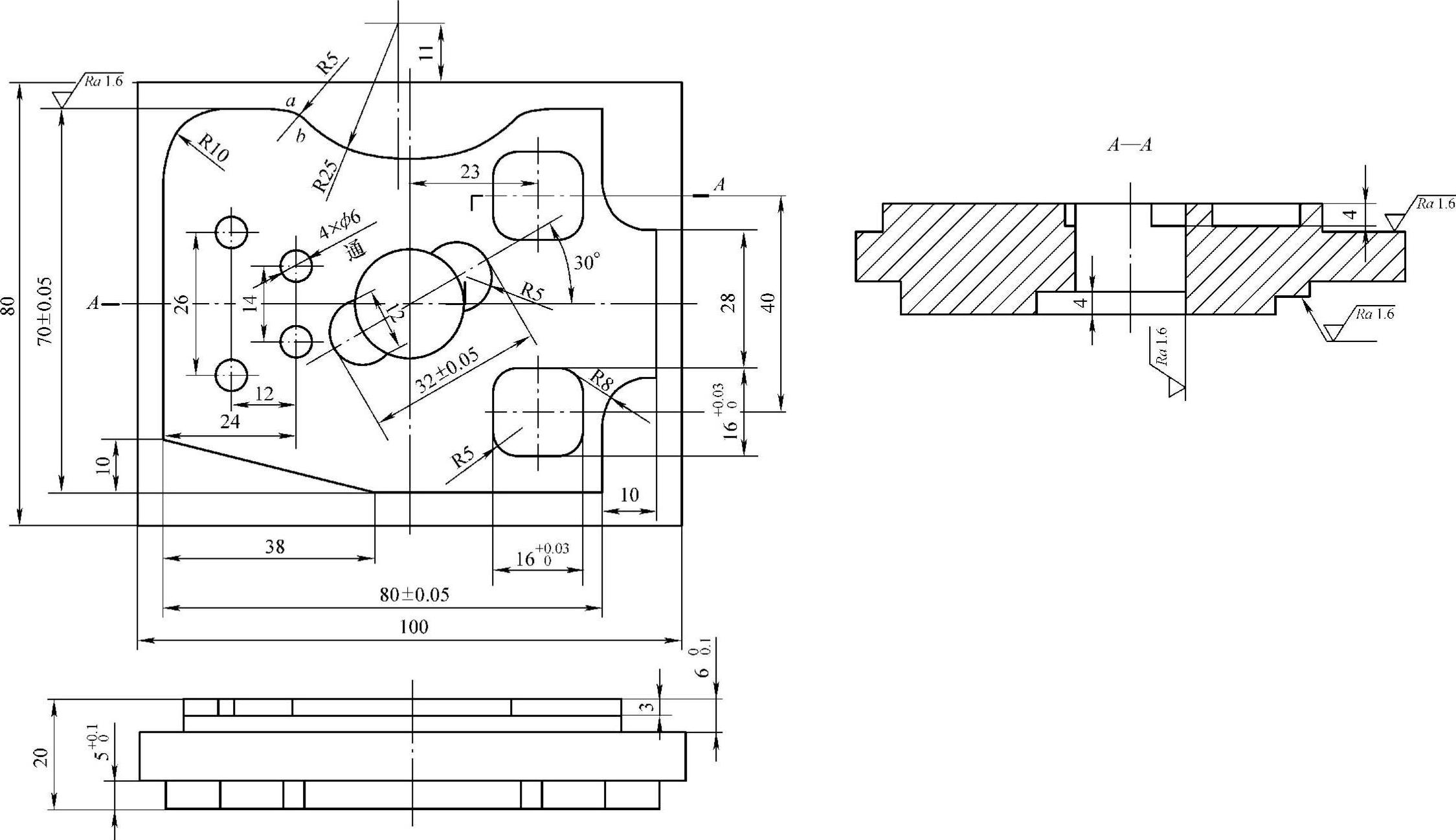

图4-3为工件的平面加工图,根据该工件加工要求结合图形轮廓确定工艺方案及加工路线,其加工工艺路线如下。

工件第1面加工如图4-4所示。

1)平口钳夹工件80mm宽的平行面,使工件露出平口钳的高度为10mm(配合等高垫铁)。

2)精加工工件上表面。

3)粗铣70mm×90mm外轮廓,单边留0.2mm余量。

4)分层或螺旋铣中间ϕ20mm孔,螺旋加工时采用子程序调用方法,单边留0.2mm余量(由于该孔精度较高,精加工时需采用镗孔加工)。

图4-3 工件平面加工图

图4-4 第1面图样轮廓及尺寸

5)粗铣32mm×12mm槽,单边留0.2mm余量(该槽有30°的旋转角度,为了方便编程采用旋转指令编写)。

6)粗铣2个16mm×16mm槽,单边留0.2mm余量(2个槽是对称并且相同的,故在编程时可采用镜像指令并结合子程序来加工)。

7)钻4×ϕ6中心孔。

8)钻孔4×ϕ6孔通孔(结合工件反面轮廓图形以及工艺安排的合理性,这4个孔只能在这一面加工完成)

9)镗ϕ20孔至要求。

10)精加工留余量的尺寸至要求。(https://www.xing528.com)

11)去飞边。

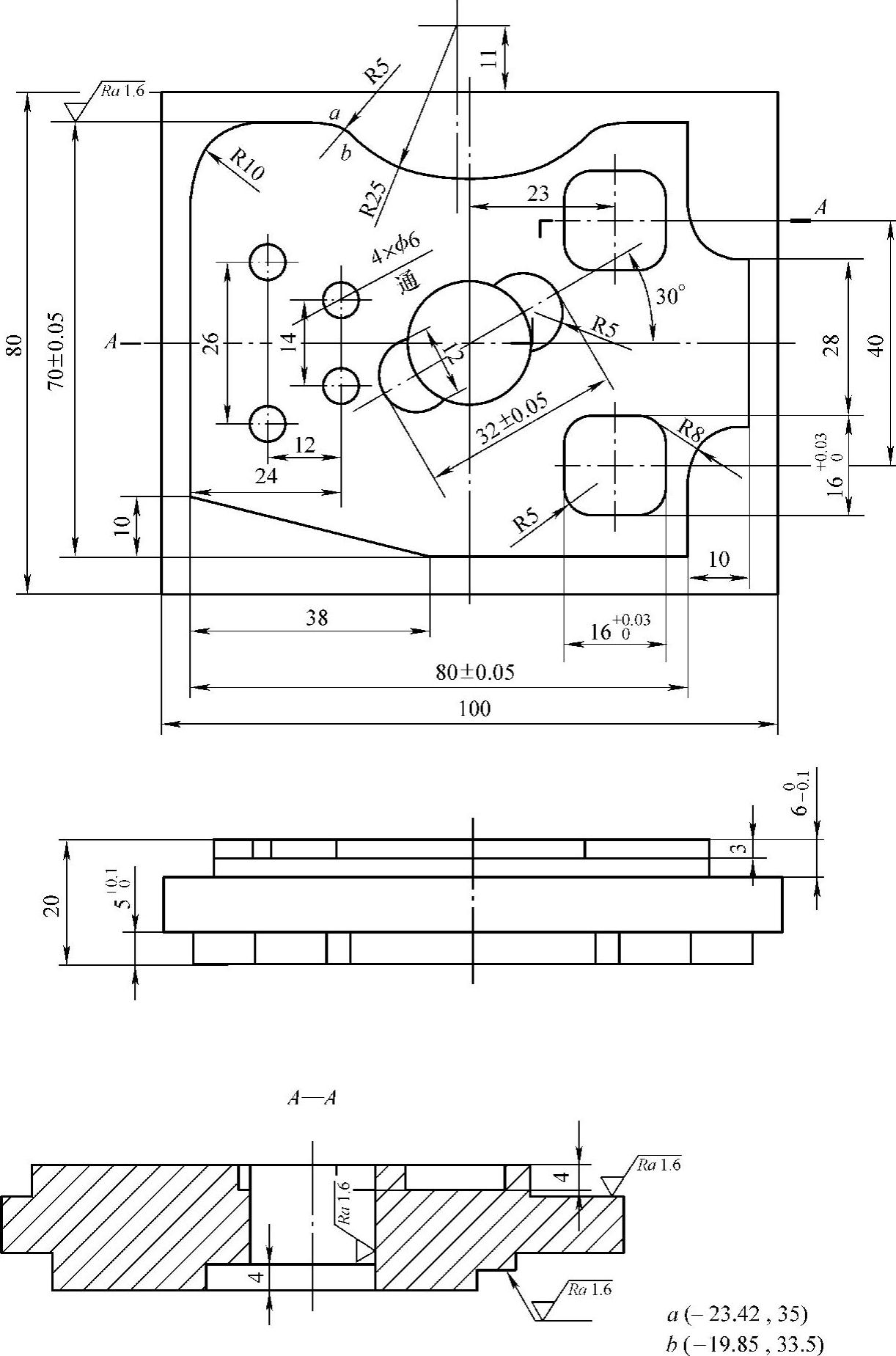

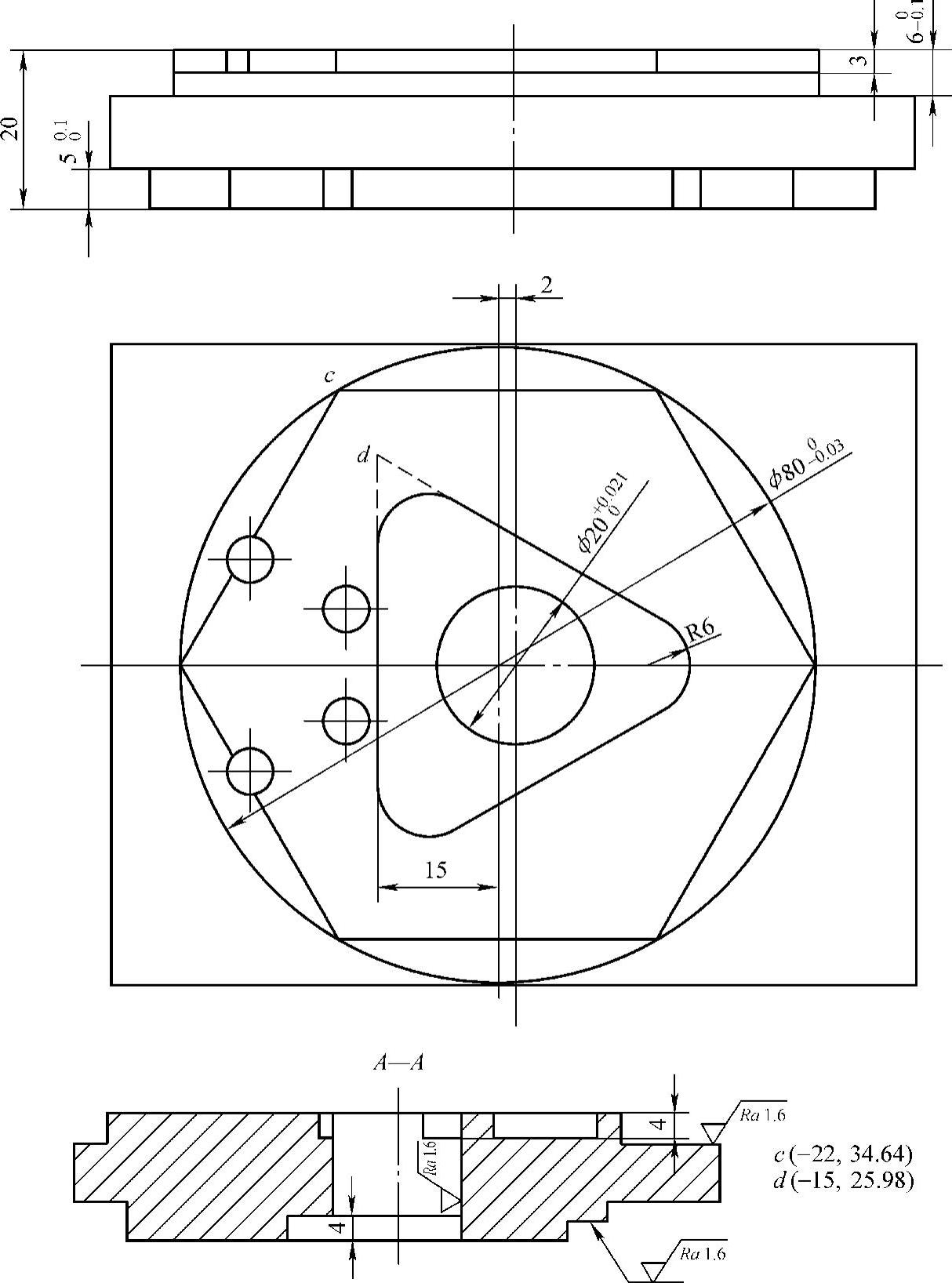

工件第2面加工如图4-5所示,该面加工轮廓的图形在X方向上偏移了2mm,在设定工件坐标系时应注意偏移。

图4-5 第2面图样轮廓及尺寸

1)翻面后平口钳夹80mm宽平行面,使工件露出平口钳高度8mm(配合等高垫铁的使用)。

2)精加工工件上表面,保证工件厚度20mm。

3)粗铣ϕ80外轮廓,单边留0.2mm余量。

4)粗铣正六边形外轮廓,单边留0.2mm余量。

5)粗铣三角形内槽,单边留0.2mm余量。

6)精加工留余量的尺寸至要求。

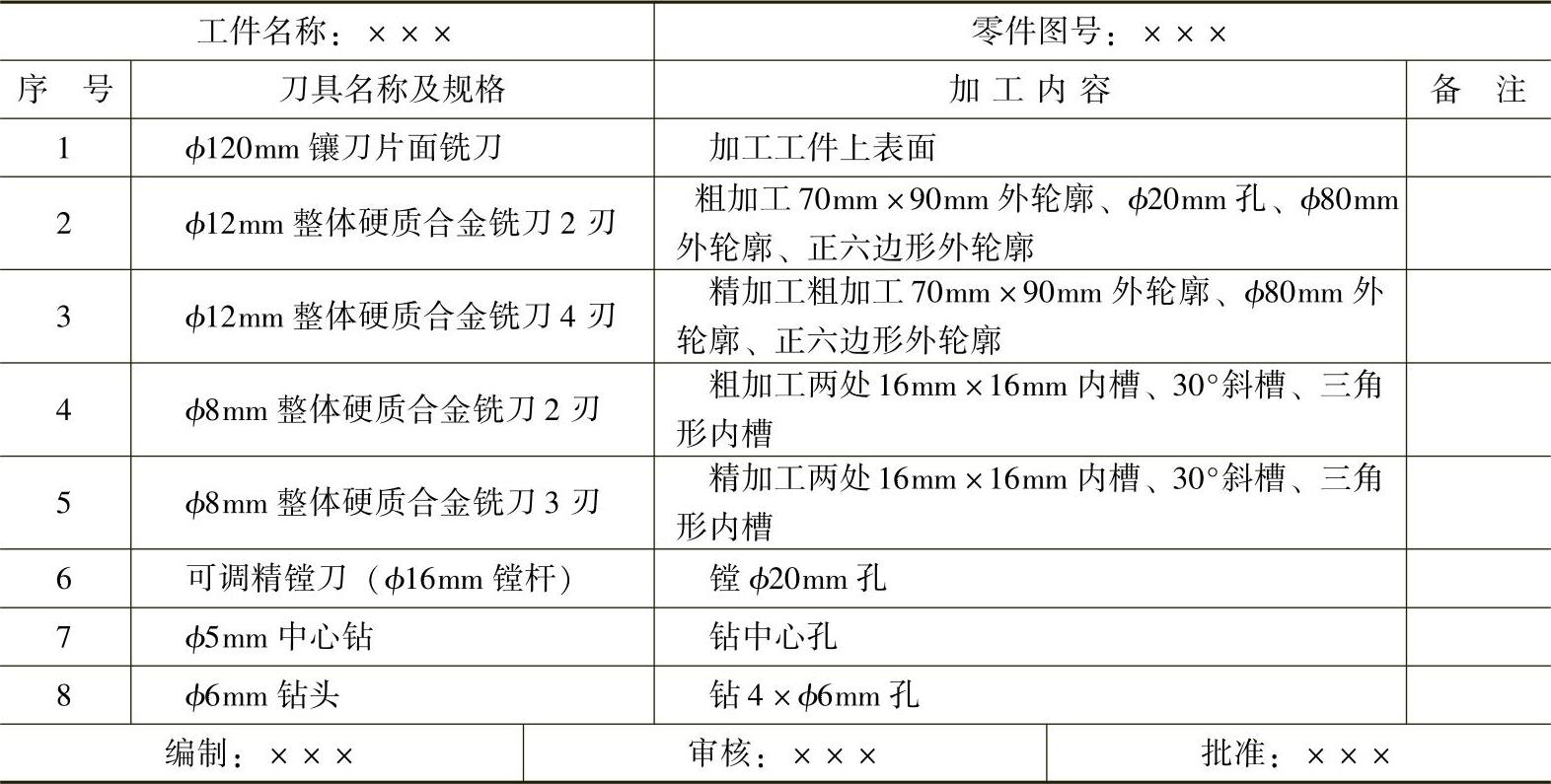

5.刀具选择

该工件表面粗糙度要求较高,所以在选择刀具时尽量选择切削效率高、使用寿命较长、切削效果好的刀具。

1)加工平面时,应选用镶刀片式面铣刀,这种刀加工效率高、效果好,使用寿命长、刀片更换方便。

2)铣刀选择硬质合金铣刀,以提高加工效率、降低工件表面粗糙度。

3)因中心钻使用较少,所以可选用普通高速钢中心钻,以节约成本。

4)钻头选择硬质合金钻头,以提高孔表面的加工质量。

5)镗刀选择可调式精镗刀,便于控制尺寸。

加工刀具选用表见表4-1。

表4-1 刀具选用表

6.确定切削用量

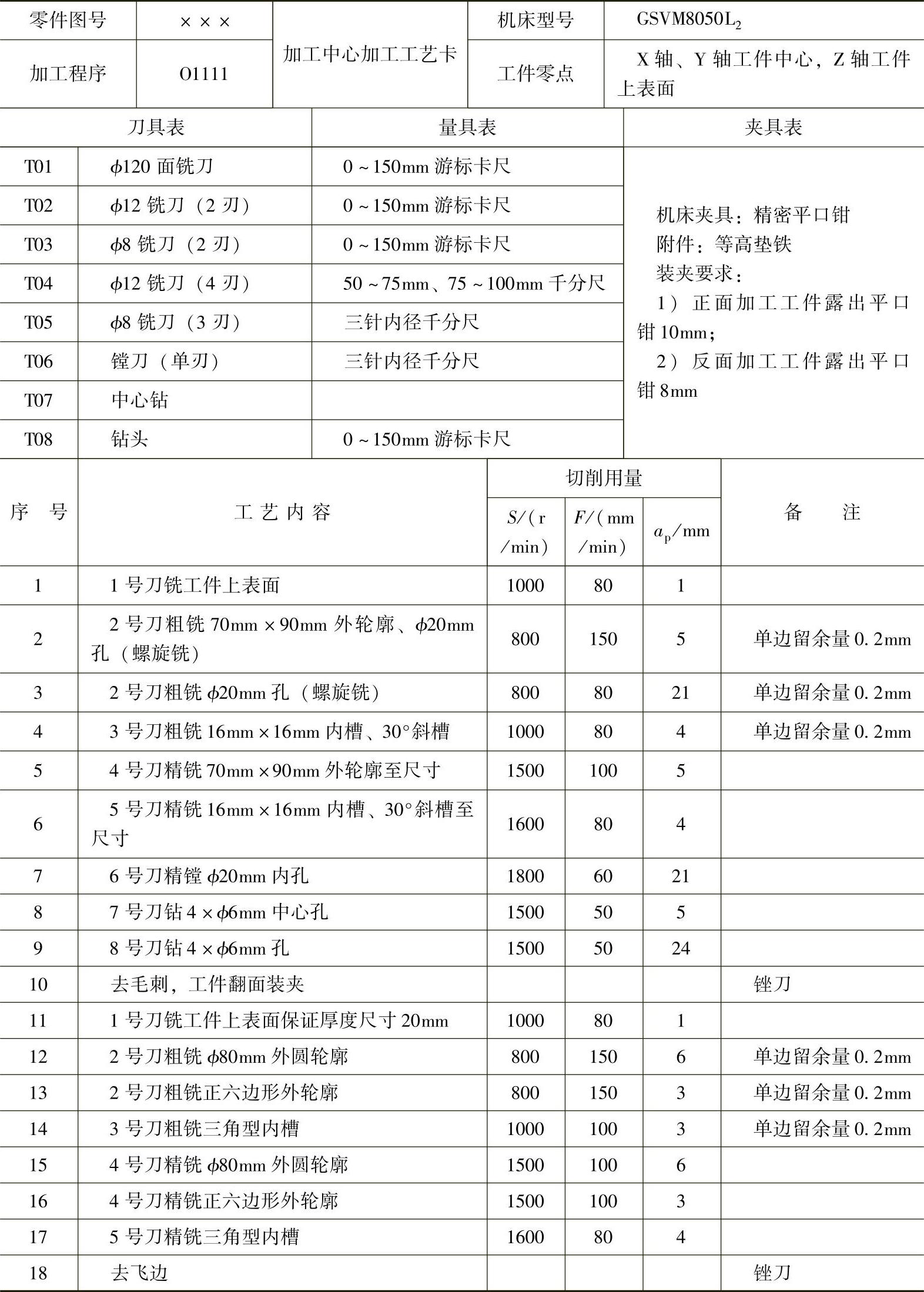

根据工件的加工质量、效率等综合因素,确定所用刀具相对应的切削用量,填写加工工艺卡,见表4-2。

表4-2 加工中心加工工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。