对刀操作分为X向、Y向对刀和Z向对刀。对刀的准确程度将直接影响加工精度。对刀方法一定要同零件加工精度要求相适应。

根据使用的对刀工具的不同,常用的对刀方法分为以下几种:

1)试切对刀法。

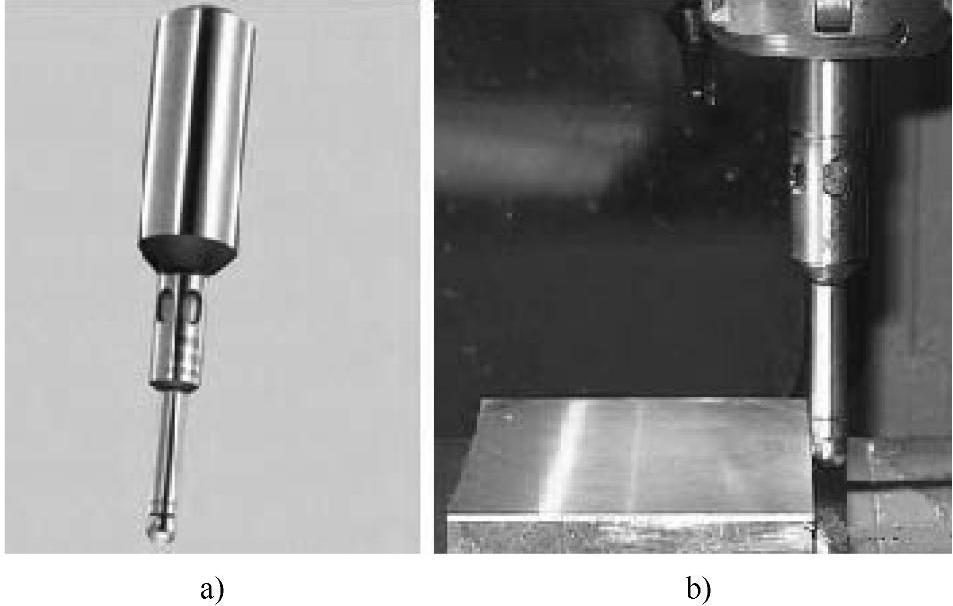

2)采用偏心寻边器如图3-204所示、光电寻边器如图3-205所示和Z轴设定器如图3-206所示等工具对刀法(此种方法是对刀中最常用的)。

图3-204 偏心寻边器

图3-205 光电寻边器

图3-206 Z轴设定器

3)塞尺、标准芯棒和量块对刀法(此种方法对刀时主轴不转动,在刀具和工件之间加入塞尺、标准芯棒、量块,以塞尺恰好不能自由抽动为准,注意计算坐标时应将塞尺的厚度减去。因为主轴不需要转动切削,这种方法不会在工件表面留下痕迹,所以对刀精度不是很高)。

4)顶尖对刀法(用于工件较大及精度要求不高的场合)。

5)定中心指示表对刀法如图3-207所示。

6)自动对刀器对刀法如图3-208所示。以上5种对刀方法多少都有一些缺点,如安全性差、占机时间多以及人为带来的随机性误差大等。这些对刀方法已适应不了数控加工的节奏,而且也没有充分发挥数控机床的功能。用自动对刀器对刀有对刀精度高、效率高、安全性好等优点,把繁琐的靠经验保证的对刀工作简单化了,保证了数控机床的高效率、高精度。

另外根据选择对刀点位置和数据计算方法的不同,又可分为单边对刀法、双边对刀法、转移(间接)对刀法和分中对零对刀法(要求机床必须有相对坐标及清零功能)等。

本书主要介绍偏心寻边器结合分中对零法(X轴、Y轴)和试切对刀法(Z轴)对刀。

图3-207 定中心指示表

图3-208 自动对刀器

(1)偏心寻边器X轴对刀(先左边后右边)

使用偏心寻边器完全靠操作人员的眼睛来判断位置,对精度的把控有一定的难度,偏心寻边器的对刀操作方法如下。

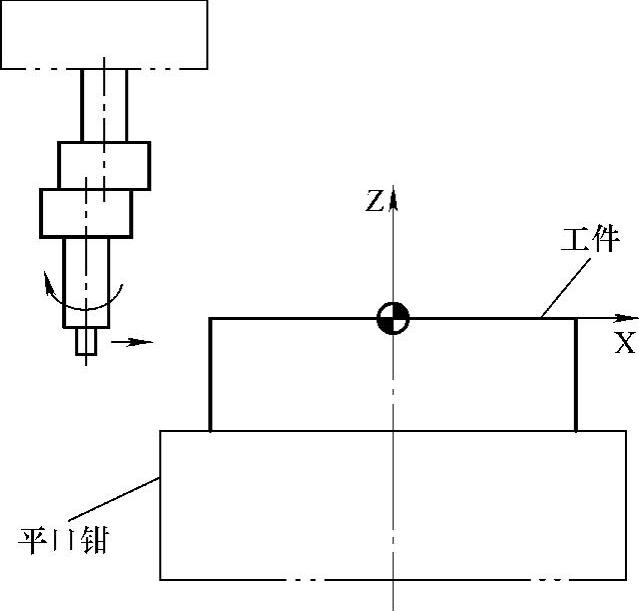

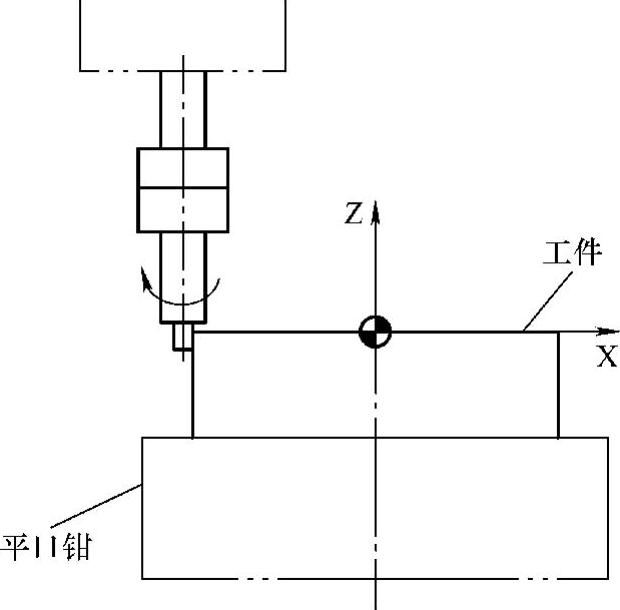

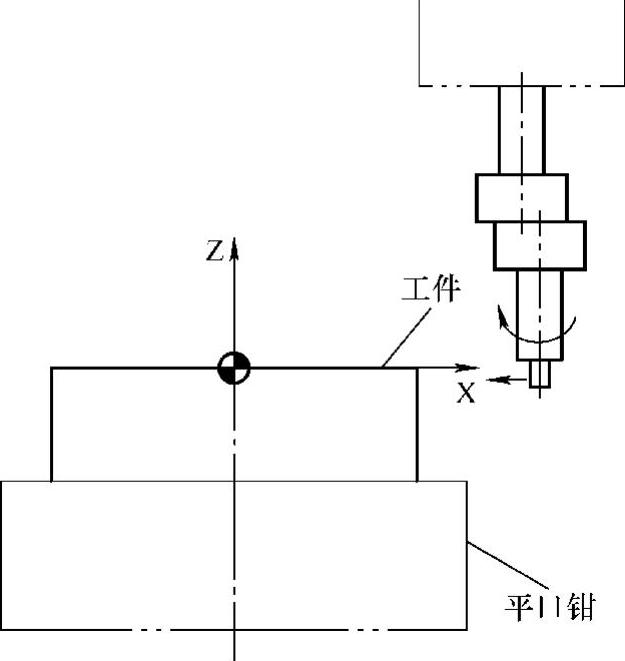

1)起动机床主轴(主轴转速≤500r/min为宜),使偏心寻边器产生偏心旋转,将机床功能切换到 模式,用手摇轮移动工作台和Z轴,让偏心寻边器快速(倍率采用“×100”)移动到靠近工件左侧的位置如图3-209所示,将手摇脉冲倍率调低后(倍率采用“×10”)再继续摇动手摇轮使工件缓慢向寻边器靠近,通过目测最终使偏心消失,此时才能称工件左边的边被寻边器找寻到,如图3-210所示。

模式,用手摇轮移动工作台和Z轴,让偏心寻边器快速(倍率采用“×100”)移动到靠近工件左侧的位置如图3-209所示,将手摇脉冲倍率调低后(倍率采用“×10”)再继续摇动手摇轮使工件缓慢向寻边器靠近,通过目测最终使偏心消失,此时才能称工件左边的边被寻边器找寻到,如图3-210所示。

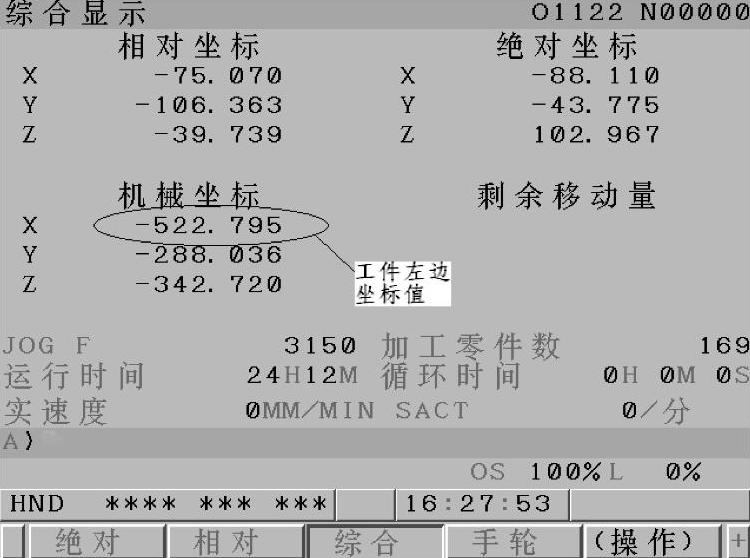

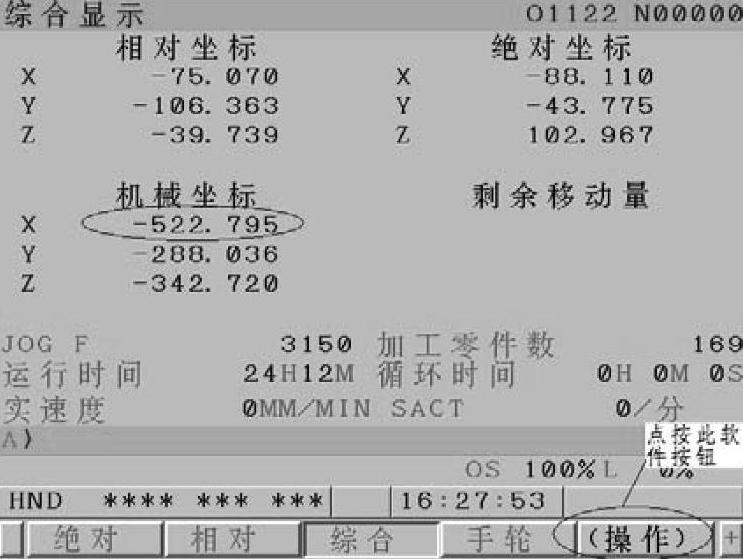

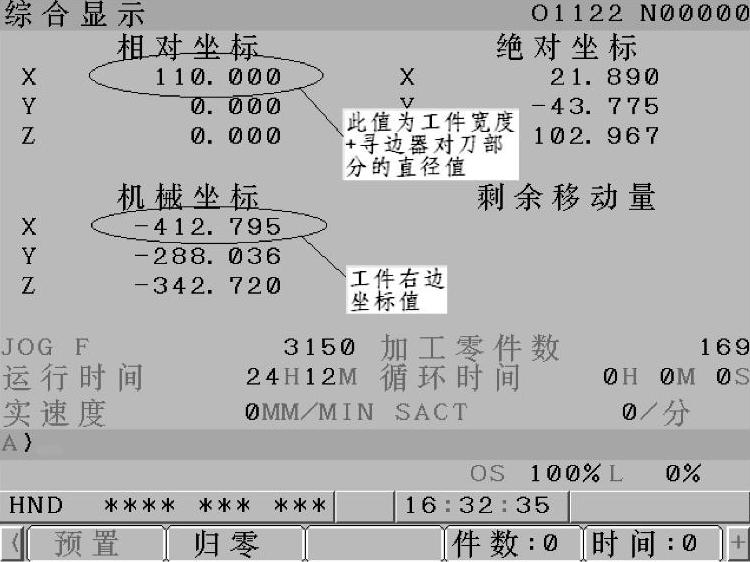

2)将显示器画面切换到综合显示画面,此时机械坐标中所显示的X轴数值就是寻边器寻到的工件左边的坐标值如图3-211所示。

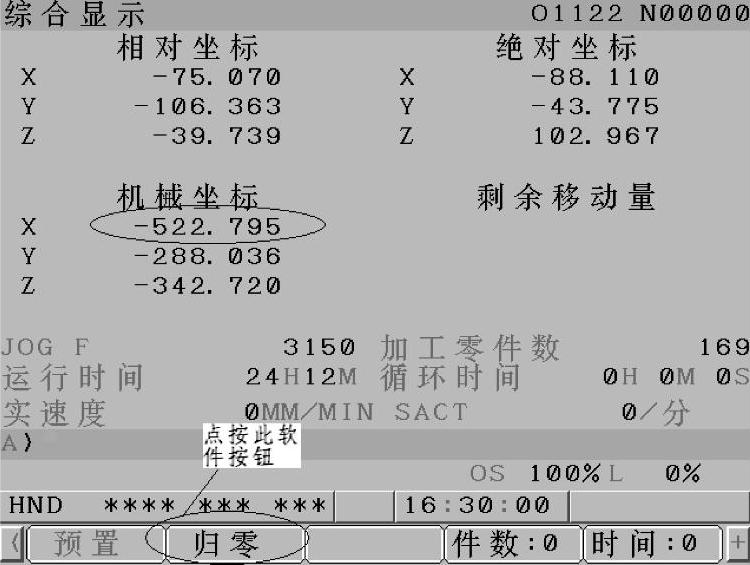

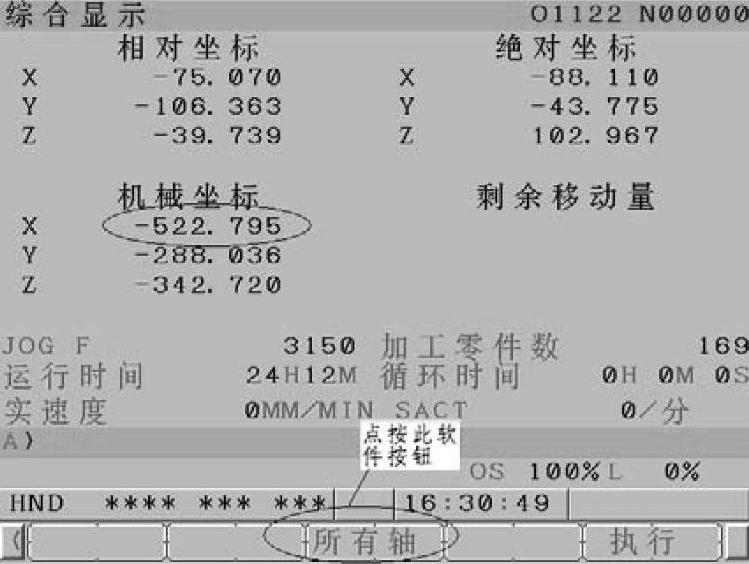

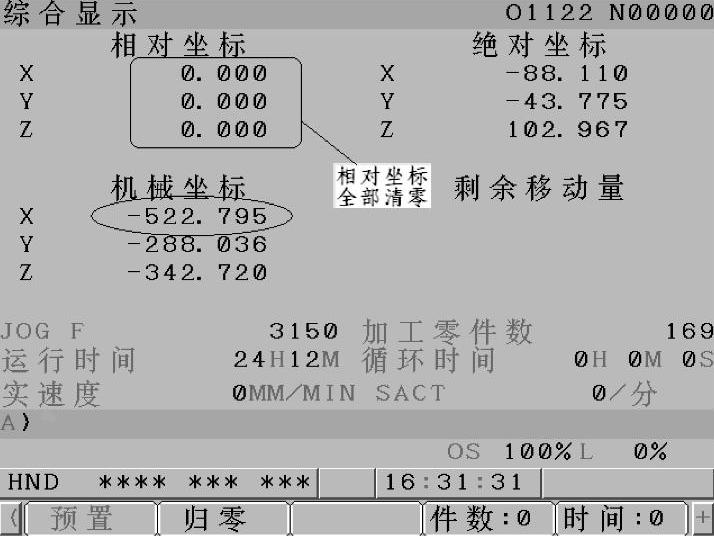

3)沿Z轴正方向将寻边器退至工件表面以上(X轴不能移动),点按显示器右下角的“操作”按钮如图3-212所示,显示器下面的软件功能切换成新的功能显示,点按其中的“归零”功能按钮如图3-213所示(提示:此时也可直接在缓存区输入“X0”然后点按“预置”功能按钮,也能完成将相对坐标中X值清零的预期目标),点按“所有轴”功能按钮如图3-214所示,再点按“执行”功能按钮则相对坐标全部被清零如图3-215所示。摇动手摇轮将寻边器移动到工件的右侧(倍率采用“×100”)如图3-216所示,调低手摇脉冲倍率(倍率采用“×10”)让寻边器找到工件的右边如图3-217所示。

4)此时显示器机械坐标中X轴坐标值如图3-218所示,而相对坐标中的数值就是工件的宽度与寻边器对刀部分直径的和。

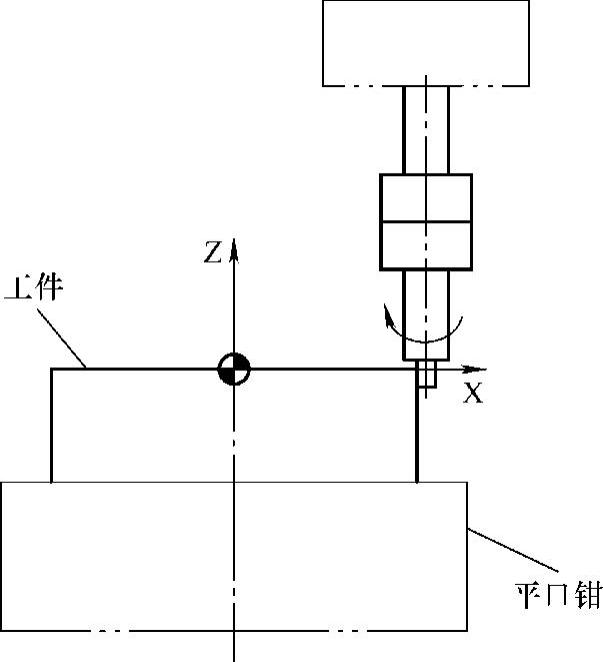

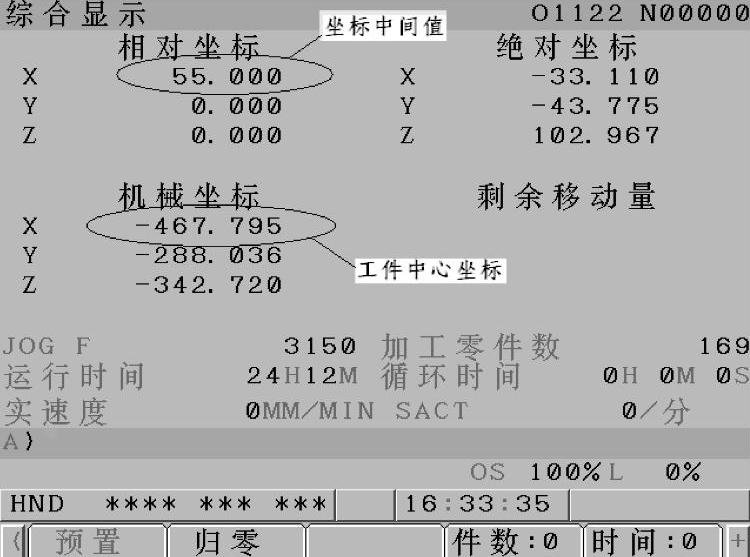

5)沿Z轴正方向将寻边器退至工件表面以上(X轴不能移动),摇动手轮并看着坐标画面,将相对坐标中X轴的坐标数值回退至中间值(110/2=55),再看机械坐标中的X轴数值,该数值就是工件的中心坐标值如图3-219所示。

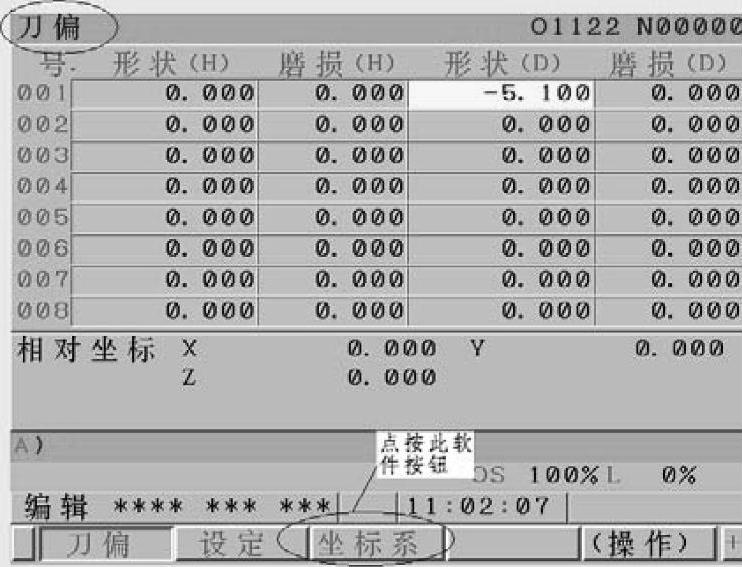

6)对刀的目的就是为了找到该中心坐标值,该坐标值也是要保存到系统中的值,点按系统面板上的 按钮进入“刀偏”画面,再点按下方的“坐标系”按钮如图3-220所示。此时显示器显示“工件坐标系设定”画面如图3-221所示。

按钮进入“刀偏”画面,再点按下方的“坐标系”按钮如图3-220所示。此时显示器显示“工件坐标系设定”画面如图3-221所示。

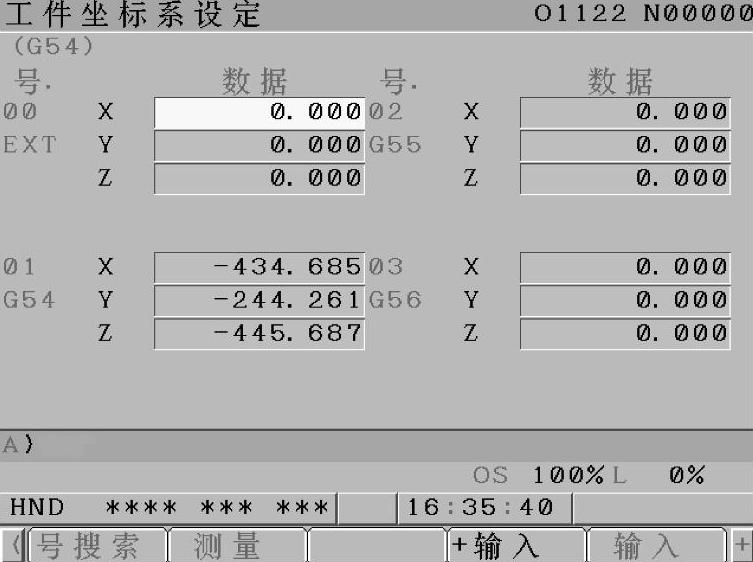

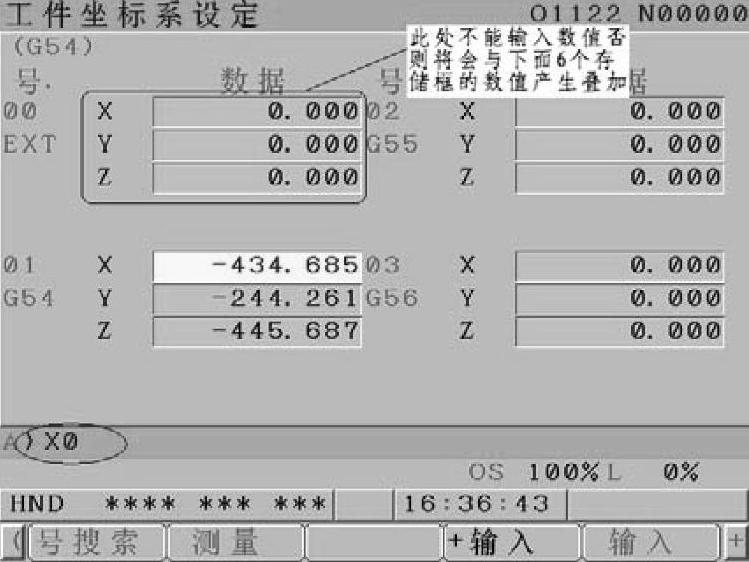

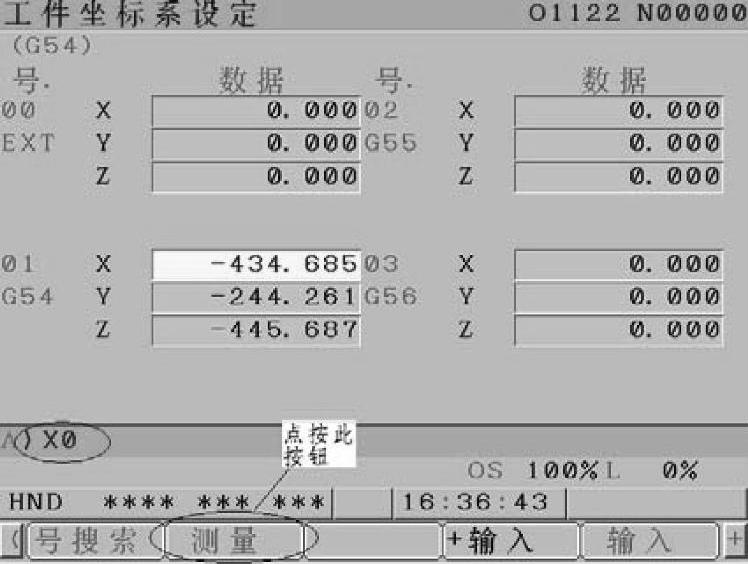

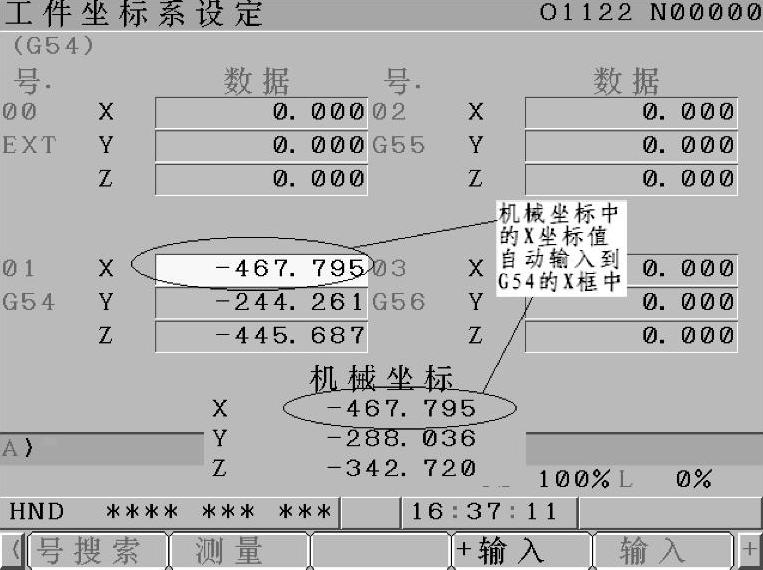

7)将对刀找出的工件中心坐标值存储到“工件坐标系设定”中的G54~G59里(提示:6个存储框中任选一个就行,本例以G54为例),将光标移动到G54存储框中,在缓存区输入“X0”如图3-222所示,点按下方的“测量”按钮如图3-223所示,此时显示器坐标画面中机械坐标里的X坐标值自动存储到G54里对应的X框中如图3-224所示,工件在X轴向对刀完毕。

提示:

坐标值存储到“工件坐标系设定”G54~G59中时还有其他输入方法,这里就不一一介绍了。

图3-209 寻边器靠近左边

图3-210 寻边器寻到左边

图3-211 工件左边对刀坐标值

图3-212 操作按钮显示画面

图3-213 归零按钮显示画面

图3-214 所有轴按钮显示画面

图3-215 相对坐标清零

图3-216 寻边器靠近右边

图3-217 寻边器寻到右边

图3-218 工件右边对刀坐标值(https://www.xing528.com)

图3-219 工件中心坐标值

图3-220 刀偏显示画面

图3-221 工件坐标系设定画面

图3-222 缓存区字符输入

图3-223 测量按钮显示画面

图3-224 X轴对刀坐标值存储

(2)偏心寻边器Y轴对刀

与X轴向对刀相同,具体请参见X轴向对刀。

(3)Z轴对刀

Z轴对刀(数控铣床):

将偏心寻边器从机床主轴上卸下,换上工件加工用刀具,对刀操作步骤如下。

1)将刀具快速移至工件上方。

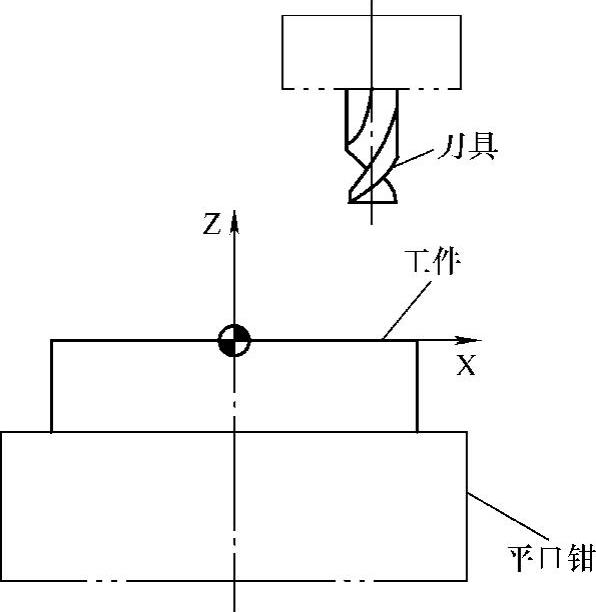

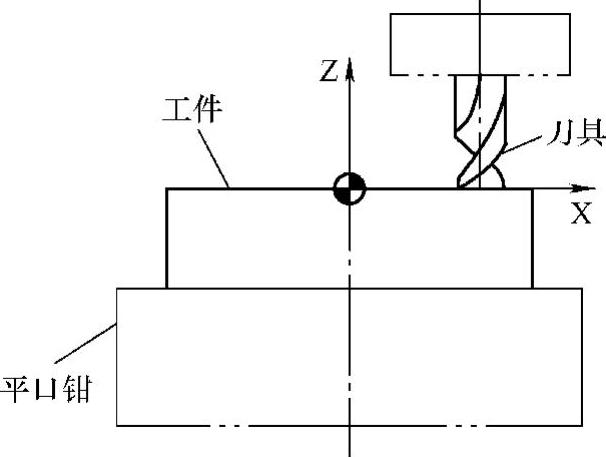

2)起动主轴中速旋转,将机床功能切换到 模式,用手摇轮移动Z轴(倍率采用“×100”)将刀具移动到靠近工件上表面的位置如图3-225所示,将手摇脉冲倍率调低后(倍率采用“×10”)再继续摇动手摇轮直至刀具接触工件上表面如图3-226所示。

模式,用手摇轮移动Z轴(倍率采用“×100”)将刀具移动到靠近工件上表面的位置如图3-225所示,将手摇脉冲倍率调低后(倍率采用“×10”)再继续摇动手摇轮直至刀具接触工件上表面如图3-226所示。

图3-225 刀具靠近工件上表面

图3-226 刀具接触到工件上表面

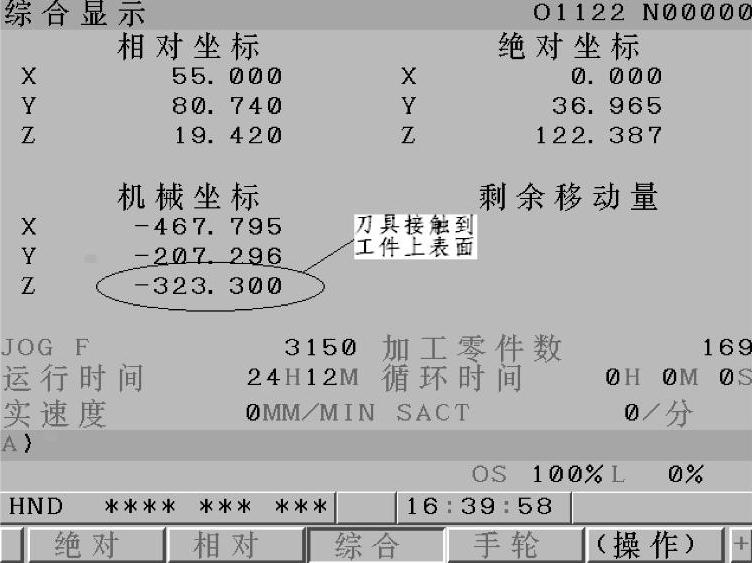

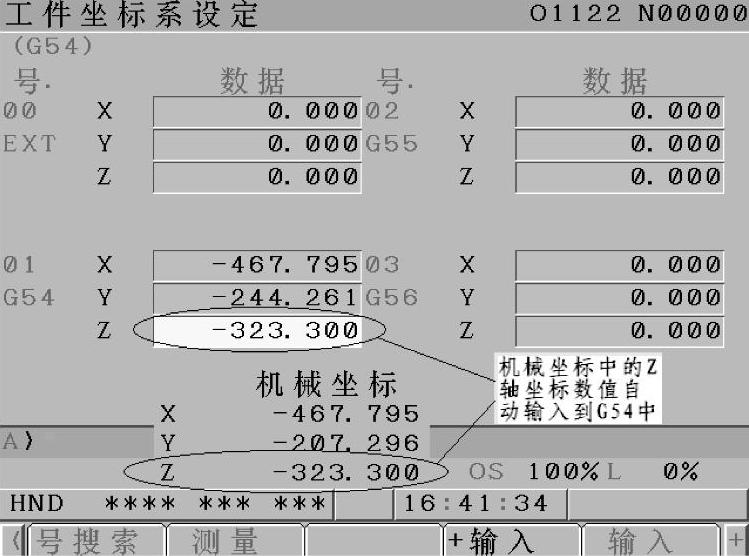

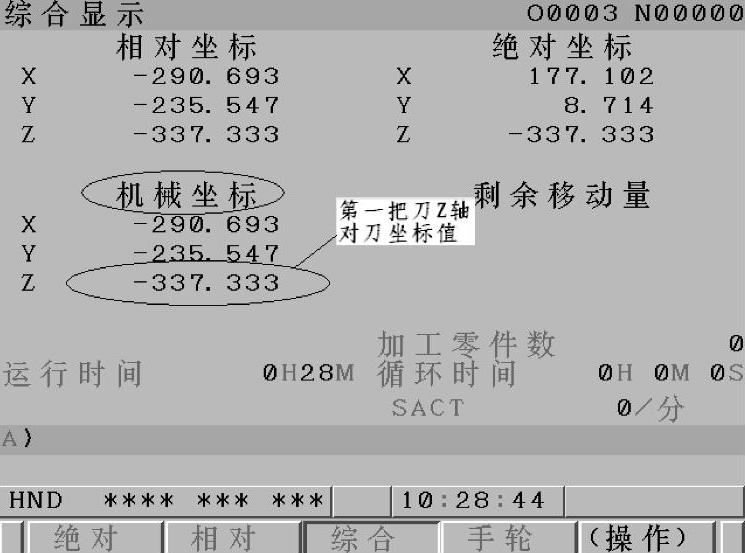

3)刀具不能移动,将显示器画面切换到综合显示画面,此时机械坐标中显示的Z轴数值就是该刀具在工件Z轴方向上的坐标值如图3-227所示。

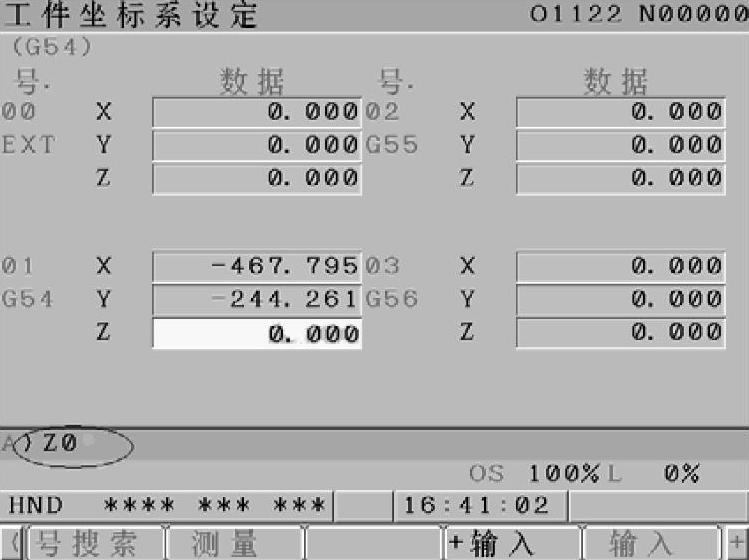

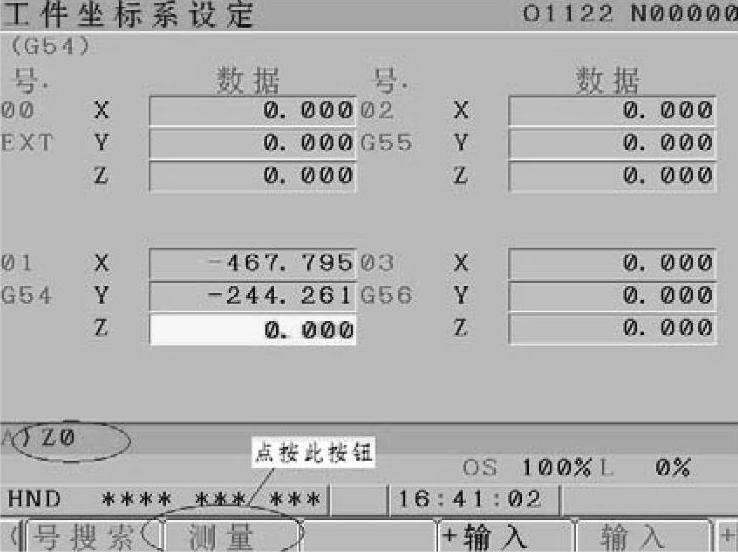

4)将画面点按到“工件坐标系设定”处,移动光标到G54所对应的存储框中,在缓存区输入“Z0”如图3-228所示。点按显示器下方的“测量”按钮如图3-229所示,将Z轴对刀坐标数值输入到G54中如图3-230所示,Z轴对刀完成。

图3-227 Z轴对刀坐标值

图3-228 缓存区字符输入

图3-229 Z轴测量按钮显示画面

图3-230 Z轴对刀坐标值存储

提示:由于数控铣床没有刀库,所以加工工件时,第1把刀切削完成后需使机床停止运行,手工卸下刀具,再手工换上第2把刀具,此时又需重复上述Z轴对刀步骤,再次进行对刀。

Z轴对刀(加工中心):

由于加工中心带有刀库,所以能在一次装夹工件中(即加工中X、Y坐标不变)结合自动换刀功能把该装夹面所有的图形轮廓一次性加工完成。在加工中机床不会中途停止,因此所用的全部刀具在Z轴方向上的对刀必须在加工前全部对好。但问题在于一个工件坐标系存储框中只有一个Z轴坐标存放处,多把刀同时使用时就必须停止机床运行重新输入新的Z轴坐标值,这样就无法发挥加工中心的加工优势。所以加工中心在对刀时一般采用以下方法。

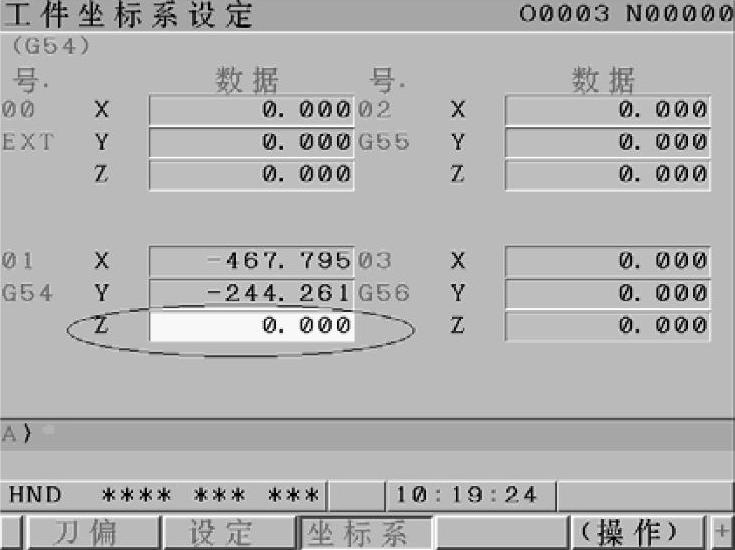

1)工件夹紧后X轴、Y轴的对刀仍采用前面所讲的方法一次性对好,将X轴、Y轴的对刀坐标值输入到G54~G59中的任意一个存储框中(如G54中),将该存储框中Z坐标的值改为“0”,如图3-231所示。

图3-231 工件坐标系存储处

图3-232 Z轴对刀坐标值

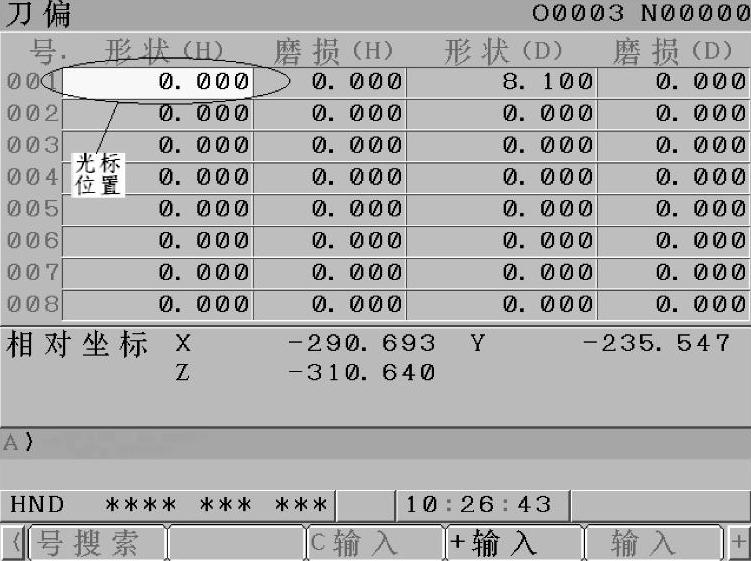

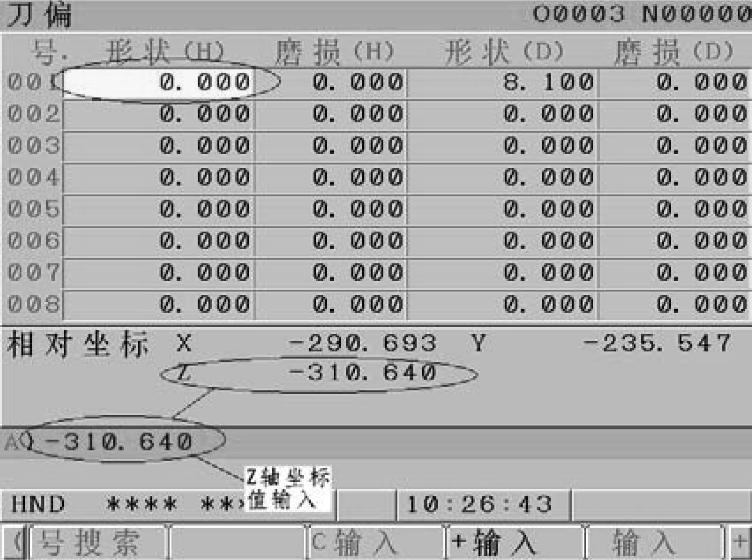

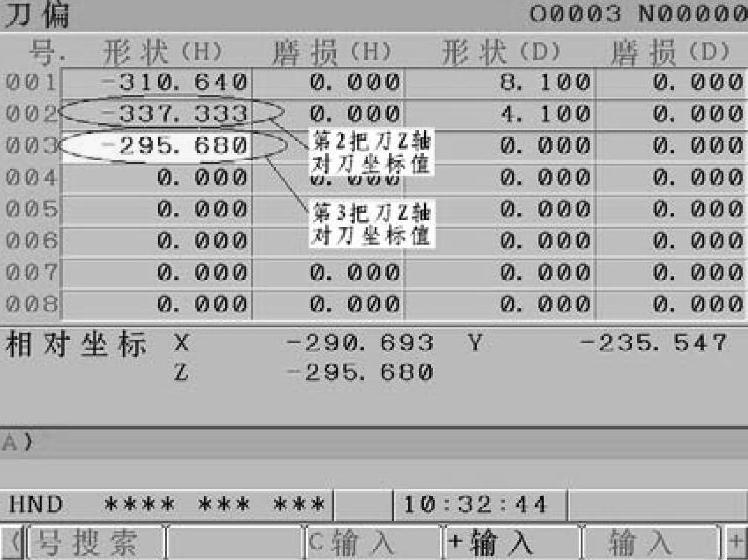

2)从刀库中将第1把要用的刀调出,采用前面所讲的Z轴对刀法将第一把刀的Z轴坐标值找到如图3-232所示,点按 按钮进入“刀偏”画面,将光标移动到“形状(H)”中如图3-233所示,在缓存区输入Z轴对刀坐标值如图3-234所示,再点按系统面板上的

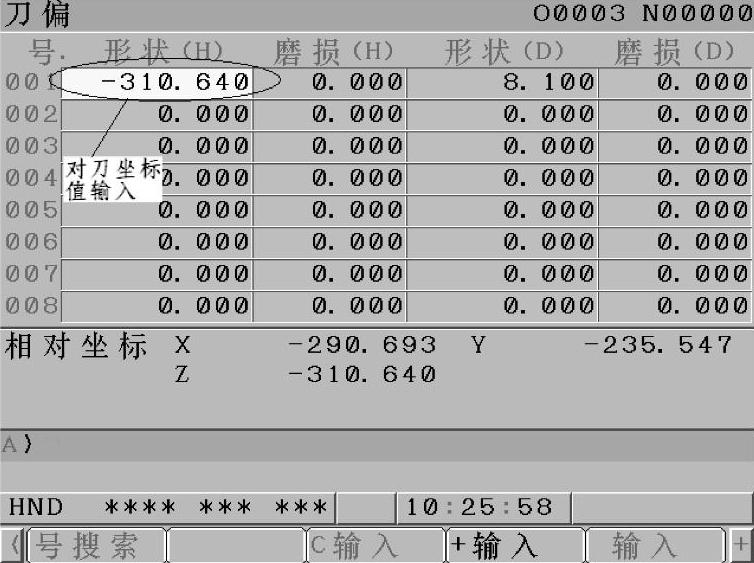

按钮进入“刀偏”画面,将光标移动到“形状(H)”中如图3-233所示,在缓存区输入Z轴对刀坐标值如图3-234所示,再点按系统面板上的 键或显示器下方的“输入”按钮将数值输入如图3-235所示。按照此方法依次换刀把所有要加工使用的刀具的Z轴逐次一一对好,并将对刀的Z轴坐标数值输入在“形状(H)”对应框里如图3-236所示,使用时通过刀具长度补偿调用方法“G43/G44Z××H××”来依次执行。具体用法参考第2章指令介绍里长度补偿的使用方法。

键或显示器下方的“输入”按钮将数值输入如图3-235所示。按照此方法依次换刀把所有要加工使用的刀具的Z轴逐次一一对好,并将对刀的Z轴坐标数值输入在“形状(H)”对应框里如图3-236所示,使用时通过刀具长度补偿调用方法“G43/G44Z××H××”来依次执行。具体用法参考第2章指令介绍里长度补偿的使用方法。

图3-233 光标所在位置

图3-234 对刀坐标值缓存区输入

图3-235 对刀坐标值输入

图3-236 其余对刀坐标值输入

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。