数控铣床(加工中心)使用的刀具由刃具和刀柄两部分组成。刃具有面加工用的各种铣刀和孔加工用的钻头、镗刀、铰刀及丝锥等。

1.铣刀的种类

铣刀有较多的种类,但常用的有面铣刀、立铣刀、模具铣刀、键槽铣刀、倒角刀、螺纹铣刀等。

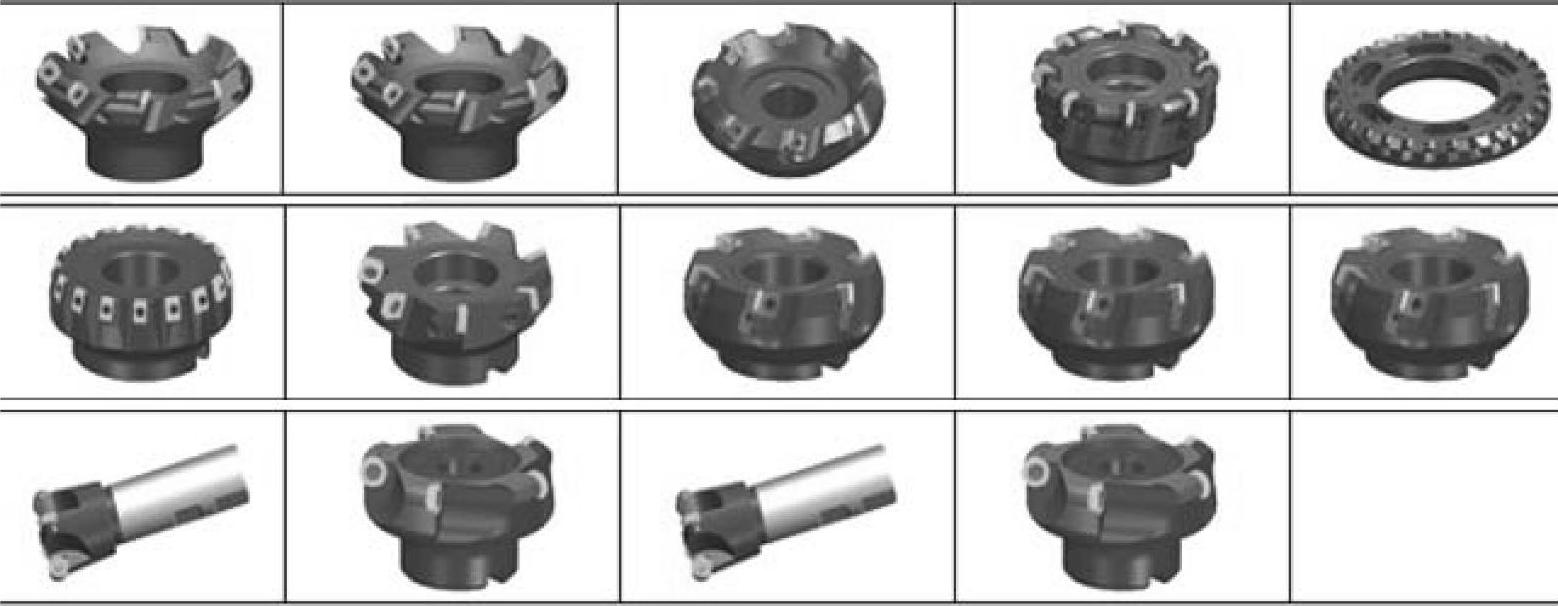

(1)面铣刀

面铣刀的圆周表面和端面上都有切削刃,端部切削刃为副切削刃,常用于端铣较大的平面。面铣刀多制成套式镶齿结构,刀齿为高速钢或硬质合金,刀体为40Cr。

高速钢面铣刀按国家标准规定,直径d=50~315mm,螺旋角β=10°,刀齿数z=4~26。

硬质合金面铣刀与高速钢铣刀相比,铣削速度较高、加工表面质量也较好,并可加工带有硬皮和淬硬层的工件,故得到广泛应用,如图2-31所示。

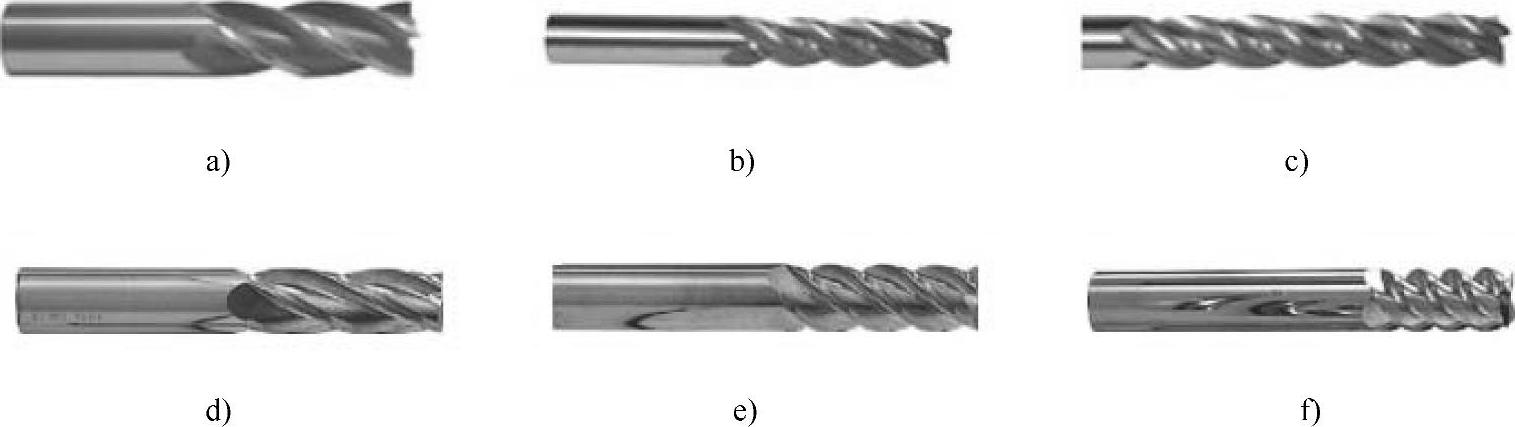

(2)立铣刀

立铣刀是数控铣削中最常用的一种铣刀如图2-32所示。立铣刀的圆柱表面和端面上都有切削刃,圆柱表面的切削刃为主切削刃,端面上的切削刀为副切削刃。主切削刃一般为螺旋齿,这样可以增加切削平稳性,提高加工精度。由于普通立铣刀端面中心处无切削刃,所以立铣刀不能作轴向进给,端面刃主要用来加工与侧面相垂直的底平面。

图2-31 面铣刀类型

图2-32 立铣刀

a)标准立铣刀 b)加长立铣刀 c)特长立铣刀 d)30°螺旋角 e)45°螺旋角 f)60°螺旋角

为了改善切屑卷曲情况,增大容屑空间,防止切屑堵塞,刀齿数比较少,容屑槽圆弧半径则较大。一般粗齿立铣刀齿数z=3~4,细齿立铣刀齿数z=5~8。当立铣刀直径较大时,一般制造成可转位刀片式立铣刀如图2-33所示,还可制成不等齿距结构,以增强抗振作用,使切削过程平稳。

标准立铣刀的螺旋角β为30°、45、60°。按照国家标准规定:立铣刀直径为2~50mm,可分为粗齿与细齿两种。直径2-20为直柄刀具。

图2-33 可转位立铣刀

(3)模具铣刀

模具铣刀由立铣刀发展而成,适用于加工空间曲面零件,有时也用于平面类零件上有较大转接凹圆弧的过渡加工。模具铣刀可分为圆弧铣刀、锥形铣刀(如图2-34所示,圆锥半角α/2=3°、5°、7°、10°)、圆柱形球头铣刀(见图2-35)和圆锥形球头铣刀(如图2-36所示)3种,齿数一般z=1~4,其柄以直柄和削平型直柄为主。它的结构特点是球头或端面上布满了切削刃,圆周刃与球头刃圆弧连接,可以做径向进给和轴向进给。铣刀工作部分用高速钢或硬质合金制造。

图2-34 圆弧、锥形铣刀

a)圆弧铣刀 b)硬质合金锥形铣刀

图2-35 圆柱形球头铣刀

a)硬质合金球头铣刀 b)可转位球头铣刀

图2-36 圆锥形球头铣刀

(4)键槽铣刀

键槽铣刀有两个刀齿,圆柱面和端面都有切削刃,端面刃延至中心,既像立铣刀,又像钻头,如图2-37所示。加工时先轴向进给达到槽深,然后沿键槽方向铣出键槽全长。

国家标准规定,直柄键槽铣刀直径d=2~22mm,键槽铣刀直径的偏差有e8和d8两种。键槽铣刀的圆周切削刃仅在靠近端面的一小段长度内发生磨损,重磨时,只需刃磨端面切削刃,因此重磨后铣刀直径不变。

图2-37 键槽铣刀

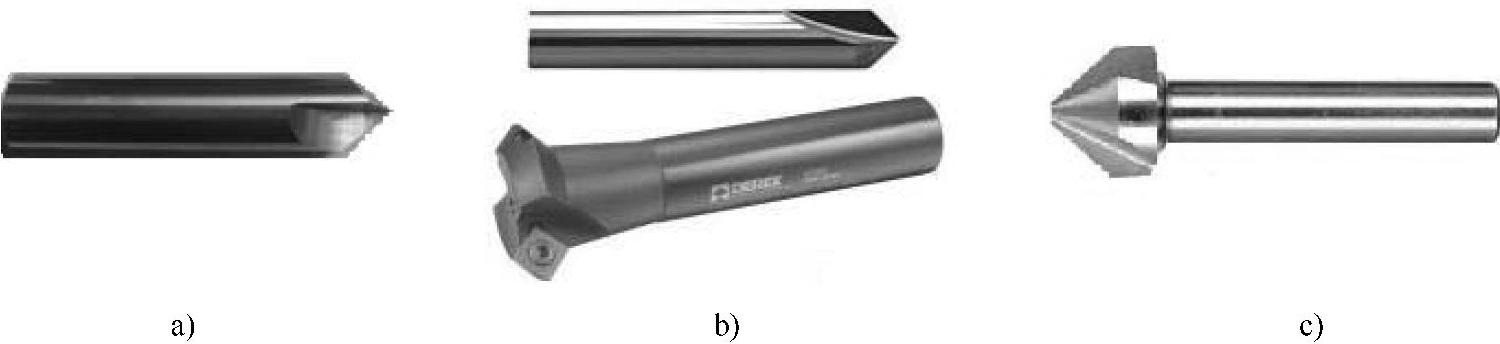

(5)倒角刀

零件倒角是机械中最常见也是最普通的要求,零件倒角后便于装配,也能降低应力集中,还能防止尖角对人员造成伤害。倒角刀目前有单刃、双刃、多刃(3刃以上),有整体式和可转位式两种形式如图2-38所示,倒角角度有30°、45°。

图2-38 倒角刀

a)单刃倒角刀 b)双刃倒角刀 c)伞状(3刃)倒角刀

(6)螺纹铣刀

螺纹铣刀主要应用在米制螺纹和米制细牙螺纹(大直径)上,适合所有材料的加工。现常用的螺纹铣刀有整体螺纹铣刀以及梳齿螺纹铣刀,如图2-39所示。一把螺纹铣刀可以加工同螺距、直径不同的螺纹孔(但螺孔不能太深),特别适合在高硬度的零件上以及低硬度容易生长长卷屑的零件上加工螺纹。如加工半个螺纹、盲孔螺纹等,在小功率机床上采用铣削方式加工螺纹也是很好的选择。螺纹铣削中能加工出螺纹的全牙型,整个螺纹的度确高,能产生非常好的表面粗糙度且排屑安全、容易。在加工中出现的螺纹铣刀崩刃也很好处理,不会影响到工件。螺纹铣削加工的效率很高,加工的螺纹精度和质量很稳定。特别是在加工大直径内孔螺纹时,对主轴的功率和转矩要求很小,可以很好地保证主轴的精度。

(https://www.xing528.com)

(https://www.xing528.com)

图2-39 螺纹铣刀

a)整体螺纹铣刀 b)梳齿螺纹铣刀

2.孔加工刀具的种类

孔加工刀具较多,常用的有麻花钻、扩孔钻、镗刀、铰刀等。

(1)麻花钻

钻孔一般采用麻花钻,麻花钻有高速钢和硬质合金两种,在冷却类型上有外冷却型和内冷却型,如图2-40所示。麻花钻的切削部分有两个主切削刃、两个副切削刃和一个横刃。两个螺旋槽是切屑流经的表面为前刀面;与工件过渡表面(即孔底)相对的端部两曲面为主后刀面;与工件已加工表面(即孔壁)相对的两条刃带为副后刀面。前刀面与主后刀面的交线为主切削刃,前刀面与副后刀面的交线为副切削刃,两个主后刀面的交线为横刃。横刃与主切削刃在端面上投影之间的夹角称为横刃斜角,横刃斜角ψ=50°~55°;主切削刃上各点的前角、后角是变化的,外缘处前角约为30°,钻心处前角接近0°,甚至是负值;两条主切削刃在与其平行的平面内的投影之间的夹角为顶角,标准麻花钻的顶角2ϕ=118°。

图2-40 麻花钻

a)高速钢加长型麻花钻(外冷却型) b)硬质合金麻花钻(外冷却型) c)直柄麻花钻(内冷却型) d)削柄麻花钻(内冷却型)

根据柄部不同,麻花钻分为莫氏锥柄和圆柱柄两种。直径为12~80mm的麻花钻多为莫氏锥柄,可直接装在带有莫氏锥孔的刀柄内,刀具长度不能调节。直径为0.1~12mm的麻花钻多为圆柱柄,可装在钻夹头刀柄上。

麻花钻有标准型和加长型。

在数控铣床(加工中心)上钻孔,因无夹具钻模导向,受两切削刃上切削力不对称的影响,容易引起钻孔偏斜,故要求钻头的两切削刃必须有较高的刃磨精度。

(2)可转位扩孔钻及可转位浅孔钻

标准可转位扩孔钻一般有两条主切削刃,切削部分的材料为高速钢或硬质合金,结构形式有直柄式、锥柄式两种。扩孔钻主切削刃较短因此刀体的强度和刚度较好。扩孔钻无麻花钻的横刃,且刀齿多,所以导向性好、切削平稳,加工质量和生产率都比麻花钻高,如图2-41所示。

图2-41 可转位扩孔钻

可转位浅孔钻钻深一般为直径的3倍。可转位浅孔钻采用削平型直柄接口,良好的冷却喷口设计有助于降低切削温度、清除铁屑、延长刀具寿命。更换不同材质的刀具用于加工不同材料的工件,节约采购成本,具有较高的生产效率和性价比,如图2-42所示。

图2-42 可转位浅孔钻

(3)镗刀

镗孔所用刀具为镗刀,镗刀种类很多,按切削刃数量可分为单刃镗刀和双刃镗刀,如图2-43所示。

图2-43 镗刀

a)单刃镗刀 b)双刃镗刀

单刃镗刀刚性差,切削时易引起振动,所以镗刀的主偏角选得较大,以减小径向力。镗削铸铁孔或精镗时,一般取kr=90°;粗镗钢件孔时,取kr=60°~75°,以提高刀具的耐用度。镗削孔径的大小要靠调整刀具的悬伸长度来保证,但调整麻烦、效率低,因此只能用于单件小批量生产。但单刃镗刀结构简单,适用性较广,粗、精加工都适用。

目前在孔的精镗加工中,较多地选用精镗微调镗刀,如图2-44所示。这种镗刀的径向尺寸可以在一定范围内进行微调,调节方便,且精度高。调整尺寸时,先松开锁紧螺钉,然后转动带刻度盘的调整螺母,等调至所需尺寸,再拧紧锁紧螺钉,使用时应保证锥面靠近大端接触(即镗杆90°锥孔的角度公差为负值),且与直孔部分同心。

镗削大直径的孔可选用图2-45所示的双刃镗刀。这种镗刀头部可以在较大范围内进行调整,且调整方便,最大镗孔直径可达1000mm。

图2-44 微调镗刀

图2-45 双刃镗刀

双刃镗刀的两端有一对对称的切削刃同时参加切削,与单刃镗刀相比,每转进给量可提高1倍左右,生产效率高。同时,可以消除切削力对镗杆的影响。

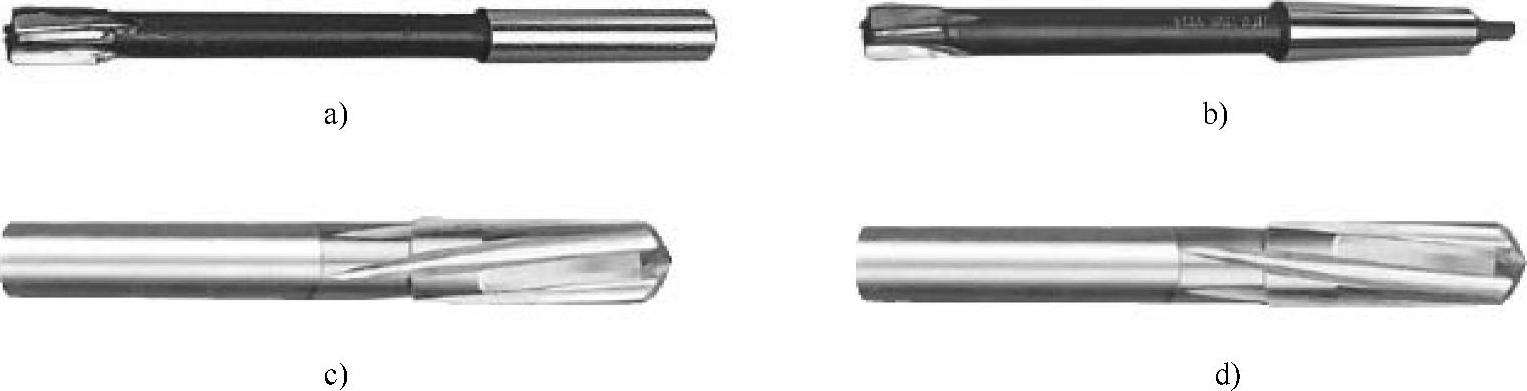

(4)铰刀

数控铣床(加工中心)上使用的铰刀多是通用标准铰刀。此外,还有右螺旋槽型铰刀和左螺旋槽型铰刀等,如图2-46所示。

图2-46 铰刀

a)直柄铰刀 b)锥柄铰刀 c)左螺旋槽型铰刀 d)右螺旋槽型铰刀

加工精度为IT7~IT10、表面粗糙度Ra为0.8~1.6μm的孔时,多选用通用标准铰刀。通用标准铰刀有直柄、锥柄两种如图2-46所示。锥柄铰刀直径为10~32mm,直柄铰刀直径为6~20mm,小孔直柄铰刀直径为1~6mm。

铰刀工作部分包括切削部分与校准部分。切削部分为锥形,承担主要切削工作。切削部分的主偏角为5°~15°,前角一般为0°,后角一般为5°~8°。校准部分的作用是校正孔径、修光孔壁和导向。为此,这部分带有很窄的刃带(γo=0°,αo=0°)。校准部分包括圆柱部分和倒锥部分。圆柱部分可保证铰刀直径、便于测量,倒锥部分可减少铰刀与孔壁的摩擦、减小孔径扩大量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。