1.准备

1)检查工件有无磕碰、划伤、锈蚀和裂纹等影响淬火质量的缺陷。

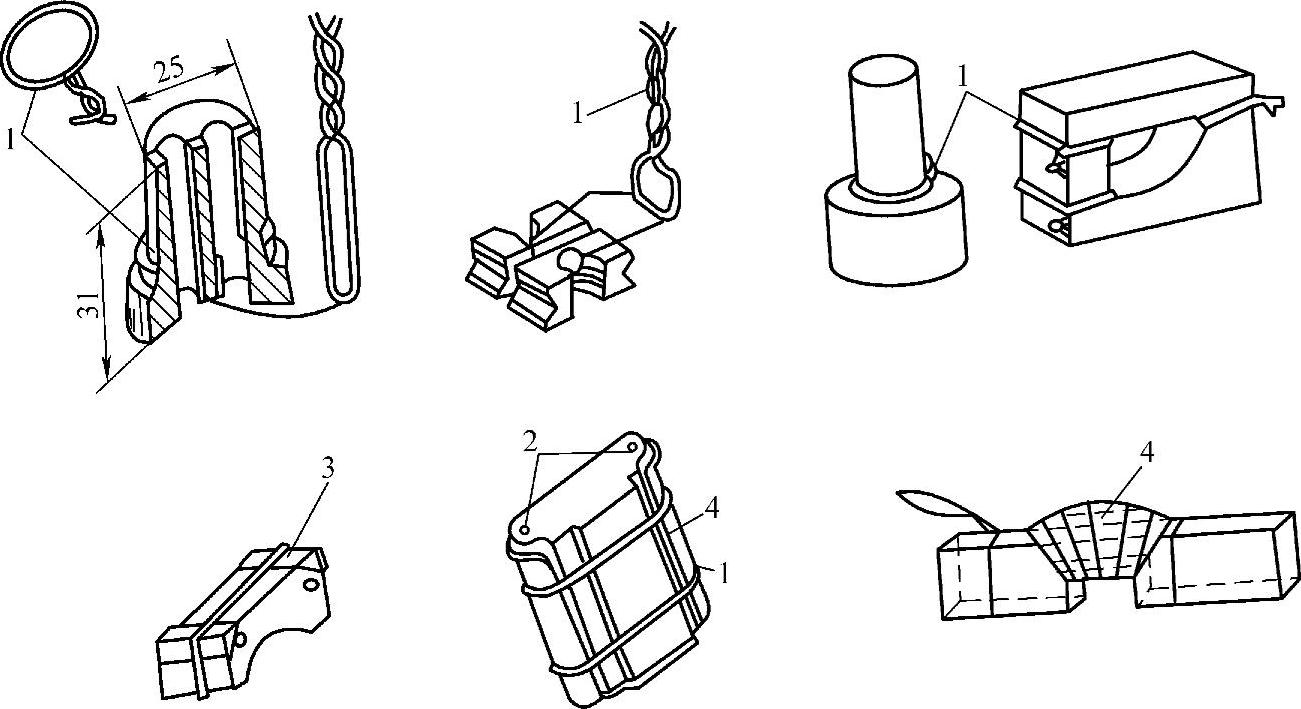

图3-5 易开裂和不淬硬部位的保护

1一铁丝或石棉丝 2—粘土 3—薄铁皮 4—石棉布

2)根据工件形状及淬火要求,选择合适的工装夹具或进行必要的绑扎。

3)对容易产生裂纹的部位采取适当的防护措施,如堵孔、用石棉绳包扎、捆绑铁皮等。

4)装炉时不得将工件直接抛入炉内,以免碰伤工件或损坏设备。

2.操作要点

(1)加热 加热是淬火的关键步骤,操作要点如下。

1)对表面不允许氧化、脱碳的工件,应在经过校正的盐浴炉或保护气氛炉中加热。如果条件不具备,也可以在空气电阻炉中加热,但需采取防护措施。

2)细长工件应尽量在盐浴炉或井式炉中垂直吊挂加热,以减少由于自重而引起的变形。

3)材料不同,但加热温度相同的工件可以在同一炉中加热。

4)截面大小不同的工件在同一炉中加热时,小件应放在炉膛外端,大小件分别计时,小件先出炉。

5)工件必须放在有效加热区内,装炉量、装炉方式及堆放形式均应确保加热温度均匀一致,且不致造成畸变和其他缺陷。

6)工件每次的装炉量要与炉子的功率相适应,装炉量大时易“压温”,加热时间需延长。

7)结构钢及碳素工具钢工件可以直接装入淬火温度或比淬火温度高20~30℃的炉中加热。

8)高碳高合金钢或形状复杂的工件应在600℃左右预热后,再升至淬火温度。

9)大型工件的淬火温度取上限,形状复杂的工件取下限。(https://www.xing528.com)

10)淬水或盐水的工件淬火温度取下限,淬油或熔盐的工件淬火温度取上限。

11)要求淬硬层较深的工件,淬火温度可适当提高;要求硬层较浅的工件,可选取较低的淬火温度。

12)分级淬火时可适当提高淬火温度,以增加奥氏体的稳定性,防止其分解为珠光体。

13)在盐浴炉中加热时,工件不要靠电极太近,以防局部过热,距离应在30mm以上。工件与炉壁的距离以及浸入液面以下的深度,都应在30mm以上。

(2)冷却 冷却是淬火成败的关键,其操作要点如下。

1)根据工件形状及要求淬火的部位,选择淬火方式。

2)形状复杂容易变形的工件,可在空气中预冷后再浸入淬火介质中。

3)细长杆工件垂直浸入淬火介质后,不作摆动,只作上下移动,并停止对淬火介质的搅动。

4)当工件硬度要求高的部位冷却能力不足时,可在工件整体浸入淬火介质的同时,对该部位再实施喷液冷却,以提高其冷却速度。

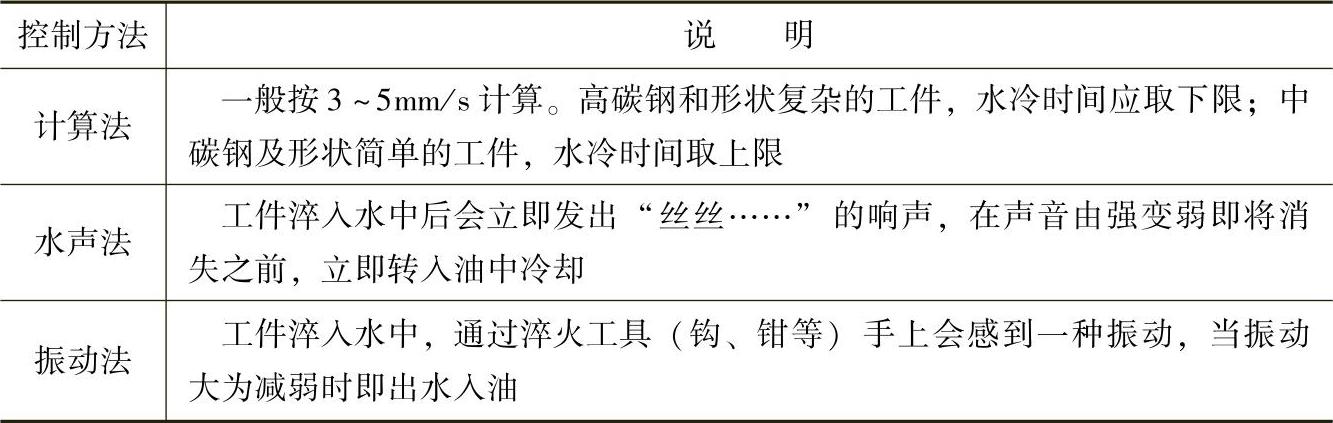

5)进行双液淬火时,可按表3-13中的方法控制工件在水中停留的时间。

表3-13 双介质淬火时工件在水中停留的时间的控制方法

(3)操作禁忌 淬火操作要严格按操作规程进行,主要禁忌如下。

1)被加热的工件不得带有水、油及其他污物。严禁潮湿或有水的工件在盐浴炉中加热,以免发生熔盐爆炸、飞溅、烫伤人的危险。

2)分级淬火时,碱浴和硝盐浴不得溅出,以免伤人。

3)严禁粘附硝盐的工件、工装进入盐浴炉内加热。

4)严禁木炭、油等可燃性物质和有机杂质混入硝盐浴炉内,否则可能引起爆炸。

5)硝盐的使用温度不得超过允许使用的最高温度(一般为550℃),以免引起着火和爆炸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。