铸件的清理包括清砂、去除多余金属及表面清理。下面主要介绍几种常见的清理方法。

1.清砂

在落砂后除去铸件表面粘砂的操作称为清砂。常见的清砂方法有水力清砂、水爆清砂、电液清砂和电化学清砂等。

(1)水力清砂 用高压水流束喷射铸件,清除粘附的砂子和砂芯的方法称为水力清砂。水力清砂一般均在水力清砂室中进行,以防止水、砂飞溅。设备包括:清砂室、喷枪装置、操纵室、回转台车等。具体操作程序如下:

1)将装载铸件的台车开入清砂室,封闭全部室门。

2)调整喷嘴与铸件的间距(通常为300~600mm)。

3)检查储水罐水位,起动给储水罐送水的清水泵。

4)起动旧砂再生系统中的砂浆泵或水力提升器。

5)检查高压泵的液压泵油位,观察其运行是否正常。先开液压泵,再开高压泵。

6)在高压泵开泵前,先用手将其盘动一周,观察是否正常,再打开高压泵阀,起动高压泵。待高压泵空载运行正常后,再关紧泄水阀,开水枪进行清砂。

7)观察清砂泻水的颜色,若水流变成无色透明,则说明清砂已经完成。

水力清砂主要用于大、中型铸件表面型砂和砂芯的清理。因为小铸件易被射流冲走,不易对准进行作业,因此常采用专用的支架,将小件放在支架上进行清砂。水力清砂具有粉尘少、噪声小、劳动强度低等优点,但旧砂需烘干,污水要处理,工艺过程较复杂,且电力消耗和水量消耗都比较大。

(2)水爆清砂 将浇注后冷却到一定温度的铸件投入水池中,水迅速地渗入砂内与较高温度的铸件表面接触而急剧汽化膨胀增压,产生爆炸力,使型砂和砂芯从铸件表面和内腔脱落,实现铸件的清理方法称为水爆清砂。

水爆清砂时,要严格控制铸件的入水温度。当入水温度过高时,铸件易产生裂纹,温度过低时则不起爆。入水温度与铸件大小、壁厚、结构特点、材质,以及型、芯砂的种类等因素有关。对于形状复杂、型芯较大、材质较脆的铸件,入水温度为150~350℃;形状简单、型芯较小且无收缩阻碍的铸件,入水温度为250~450℃。

水的温度和质量对水爆均有影响。通常水温在30℃以下效果较好;水中含泥量及杂质应尽可能少,以免影响水爆效果。

铸件的入水和出水操作也会影响水爆效果。入水方向和位置应使水能够迅速渗入并能形成引起爆炸的压力,应使芯头向下或朝向两侧,入水深度越深越好,出、入水速度快有利于减少铸件裂纹。

水爆清砂效率高,无粉尘,可大量回收芯骨和回用旧砂,但爆炸产生的振动和噪声易使铸件产生裂纹,并对厂房和人身造成危害。

(3)电液清砂 电液清砂是指用特制电极,在水中进行电火花放电,产生冲击波,再转化为水的机械力冲击铸件,使砂芯或残留在铸件上的型(芯)砂与铸件分离的清理方法。其主要特点如下:

1)劳动强度低,无粉尘、噪声、有害气体等污染,易于集中处理。

2)清砂质量好、效率高。(https://www.xing528.com)

3)不能清除铸件表面的粘砂。

电液清砂适用于清理铸件砂芯和熔模铸件的模壳,多用于批量生产的中小型铸钢、铸铁及非铁合金铸件清砂。

(4)电化学清砂 电化学清砂是指利用碱性溶(熔)液通电清除铸件粘砂的方法。其原理是碱性溶(熔)液电解时在铸件表面析出的初生钠能还原氧化物。

电化学清砂的质量较高,但效率较低,主要用于清理复杂铸件、铸件的复杂内腔和孔道,以及需热处理的中大铸件。

2.铸件浇冒口和飞翅的去除

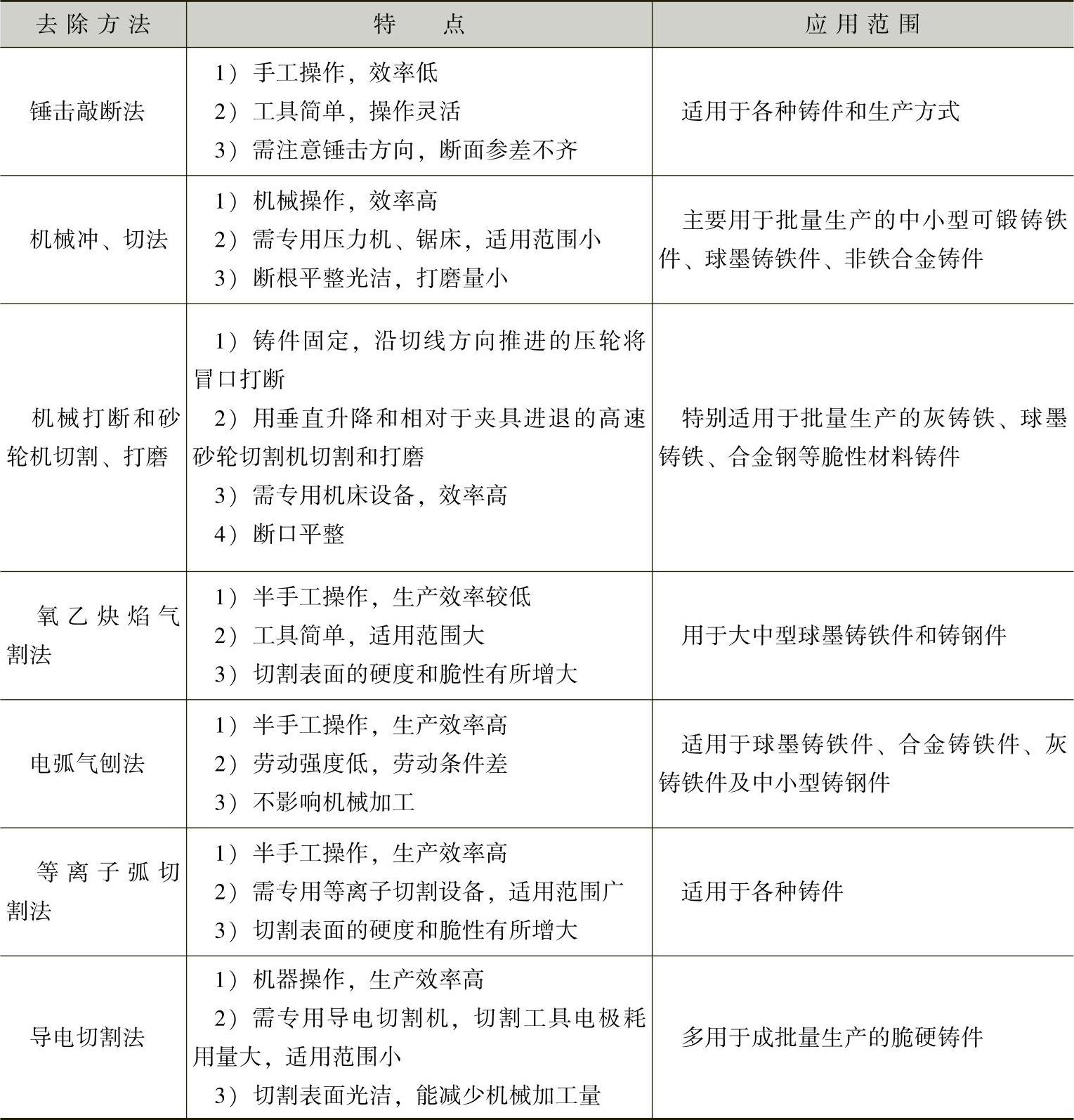

铸件浇冒口和飞翅常见的去除方法、特点和应用范围见表6-4。

表6-4 铸件浇冒口和飞翅的去除方法、特点和应用范围

下面主要介绍铸件的等离子弧切割与电弧气割的操作要点。

(1)等离子弧切割 利用热效应和磁动力效应压缩电弧,使电弧变细,热量集中,产生10000℃以上的温度,使存在于电弧空间的气体高度电离,形成等离子体,利用等离子体电弧进行切割,称为等离子弧切割。

等离子弧切割操作主要分为三个阶段,即引弧、转弧和切割。引弧前,首先将铸件按顺序置于接有地线的钢轨上,然后检查电源、气源和冷却水是否正常,再按下割炬上的按钮,小电弧即可引燃。转弧过程是自动进行的,只需将割炬逐渐移近被切割的铸件,小电弧自行熄灭而形成切割电弧。此时必须注意,割嘴不能和铸件短路。转弧后,由于温度高,气体冲力大,必须立即进行切割。

(2)电弧气割 电弧气割又称为碳弧空气切割。它是通过电极与铸件接触时产生的电弧使金属熔化,同时用压缩空气吹除熔化的金属,从而切割铸件浇冒口及飞翅的方法,适用于切割不锈钢、铜合金铸件上尺寸不大的浇冒口和铸铁件的飞翅等。其操作要点如下:

1)切割处的粘砂应清除干净,铸件要放置平稳。

2)准备切割时,先将电源总开关合上,然后将割炬上的按钮开关拨到通电位置,待进入稳定的运转状态后,即可进行引弧切割。

3)切割位置一般是仰割、横割和俯割。横割时割炬的移动方向应由左向右,竖割时由上向下。

4)切割过程中应始终保持均匀的切割速度。

5)在调整炭棒伸出长度或更换新炭棒时,应在尚未切割的飞翅的根部起弧,以免烧伤铸件表面。

6)切割结束后,应先断弧,数秒钟后再切断压缩空气,以便处于红热状态的炭棒冷却,最后关闭电源。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。