铸型合型后要尽快进行浇注,停放时间越短越好。若铸型停放时间过长,则砂型或砂芯都会发生返潮现象而影响铸件质量。

浇注前必须做下列准备工作:

1.熟悉铸造工艺文件

掌握浇注各铸型的金属液种类、牌号、质量、浇注温度、浇注时间等数据。

2.检查浇包

在使用浇包前必须认真对其进行下列检查:

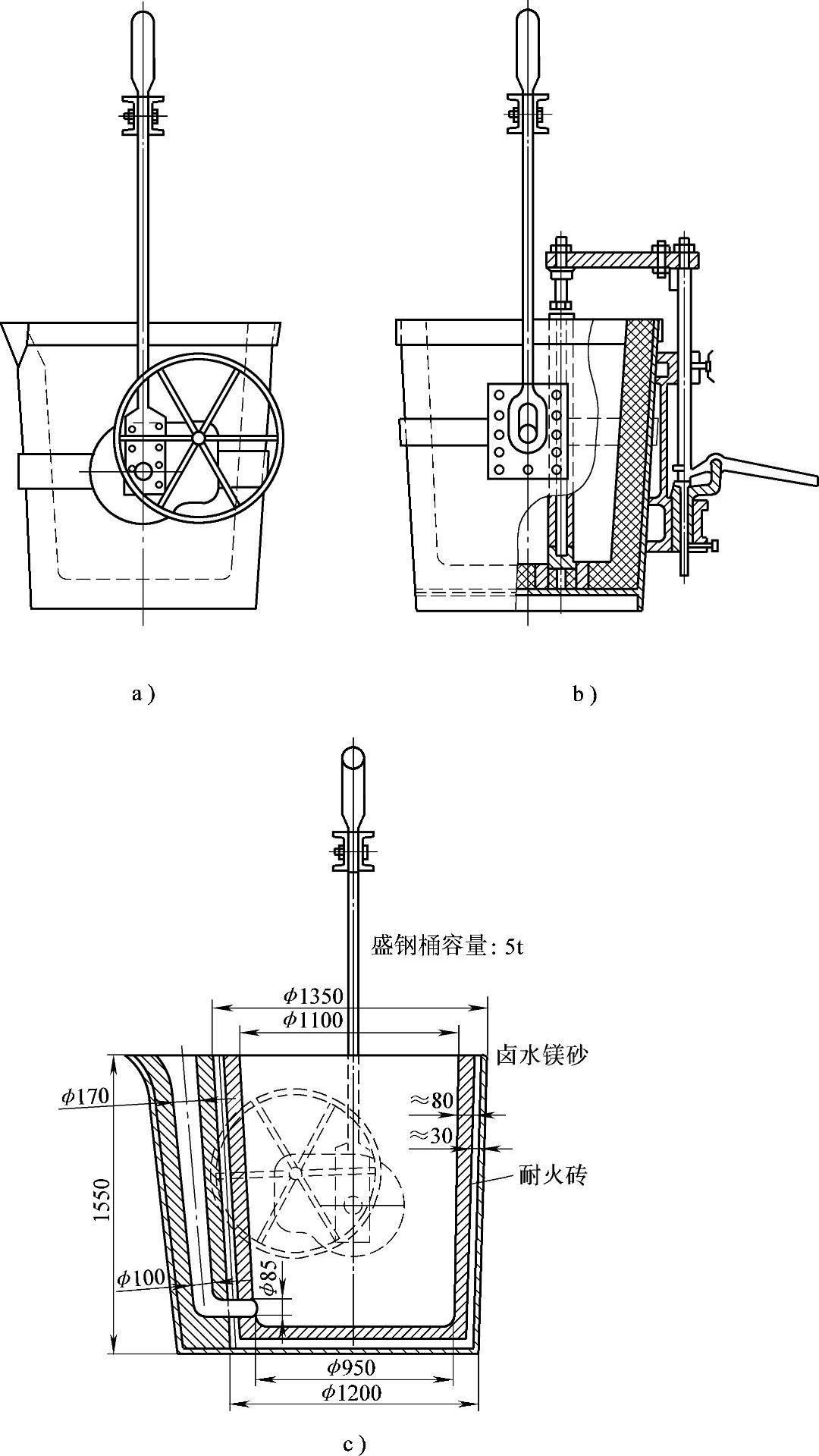

1)检查包体容积和包孔尺寸。包体容积要满足本次浇注最大铸件的要求,否则考虑更换大浇包或准备两个浇包。包孔尺寸由所浇铸件的浇注速度及流量来确定。对于小型铸件,在用大浇包不便浇注时,可考虑准备其他小浇包,或准备手浇包或两人抬浇包等。图5-14所示为常见大中型浇包的结构。

2)检查包衬质量。包衬质量包括包衬厚度和光整程度、包嘴结构和包衬各处的结构。如果包衬太薄或凹凸不平整,使用时间过长,就容易引起包壳过热,导致外壳变形,使内衬产生脱落和浸蚀现象。包嘴或包孔形状应保证浇注时金属液呈圆柱形,流动平稳,无飞溅。包嘴形状不好会产生金属液分岔或飞瀑现象。

3)检查浇包烘干程度和保持的温度。浇包包衬要烘至呈红色或暗红色。若轻轻敲击包衬时发出清脆的声音,则说明已烘干。内壁温度应达到600℃以上,将手伸到离包口约300mm的位置若能感觉到热浪,则说明包衬温度较高。如果包衬未烘干或烘干后温度太低,则还要对浇包进行再烘烤。

4)检查浇包构件。要求浇包吊环、包卡、转动机构等转动灵活,试用浇包无机械故障。

图5-14 常见大中型浇包的结构

a)倾转式 b)底注式 c)茶壶式

3.检查金属液运输设备

运输设备包括起重机、地面轨道车、提升装置、抬包杆等。

1)检查起重机运行情况:检查起重机前、后、左、右行走和上下起重是否灵活,制动装置是否保险,紧急保险装置是否可靠。若起重机提运浇包不能到达大型铸件边角位置的浇注口,则需改变铸型放置位置或采取其他措施。(https://www.xing528.com)

2)检查地面轨道车:检查行车道上及两侧有无杂物,试推轨道车检查其行走情况。

3)检查手拉提升装置:检查其上下运动是否正常,要求其提升重物时能在上下任何位置停住不下滑。

4)检查抬包杆:抬包杆要平直,两端光滑,抬包杆中间最好有浇包定位块,以免浇包打滑伤人。

4.检查常用工具准备情况

浇注时使用的常用工具有扒渣耙、渣勺、挡渣棒、挡渣钩、样勺、火钳、铁铲等。凡是要与金属液接触的工具都要预热,以免其接触金属液时产生强烈的飞溅现象。上述工具应放置在专用铁架上。

5.检查辅助材料和试样铸型准备情况

辅助材料有添加合金、孕育剂、冒口发热剂、覆盖剂、引火用纸或刨花等。检查试样铸型是否烘干及保持的温度高低。

6.检查铸型紧固情况、抹缝和浇冒口圈的高度

1)检查箱卡或螺栓紧固装置是否夹紧铸型;若使用压铁,则要判断压铁质量是否足够,所压位置是否均衡,压铁是否影响浇注等。

2)检查浇口杯和冒口高度是否符合工艺文件要求。

3)检查铸型以及冒口圈的抹缝质量。

7.浇注顺序的安排

浇注顺序要根据铸件材质,金属液温度特性,铸件大小、厚薄、复杂程度和技术要求等合理安排。冲天炉前期熔化的铁液化学性能不稳定,温度偏低,适合浇注质量要求不高的厚壁铸件;中期熔化的铁液温度和化学性能稳定,适合浇注复杂、薄壁、大型、质量要求高的铸件;后期熔化的铁液供应量不够稳定,适合浇注小型铸件。炼钢炉熔炼的金属液是一次性完成的,化学成分均匀,前期浇注温度较高,适合浇注复杂、薄壁铸件;后期浇注温度较低,适合浇注简单、厚壁铸件。

排列布置铸型时应按金属液前、后期浇注的温度和化学性能特点,将需要早期浇注的铸型和高大铸型安排在离熔炉较远的区域,将中小型铸型或中后期浇注的铸型安排在离熔炉近一些的区域,按高低顺序和开浇时间顺序整齐排列,尽量使浇口杯排成直线,以便于缩短浇注时间。高大铸型排列在两侧或一侧,大型铸型应放于地坑中浇注,以免早期浇注铸型产生的烟气以及高大铸型挡住浇注人员和指挥者视线。如果大型铸型多,小型铸型少,场地不好安排,则应该用白粉笔或涂料笔在砂箱显眼的位置标明浇注顺序,并标明浇口位置,使浇注工作井井有条。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。