1.冲天炉的构造

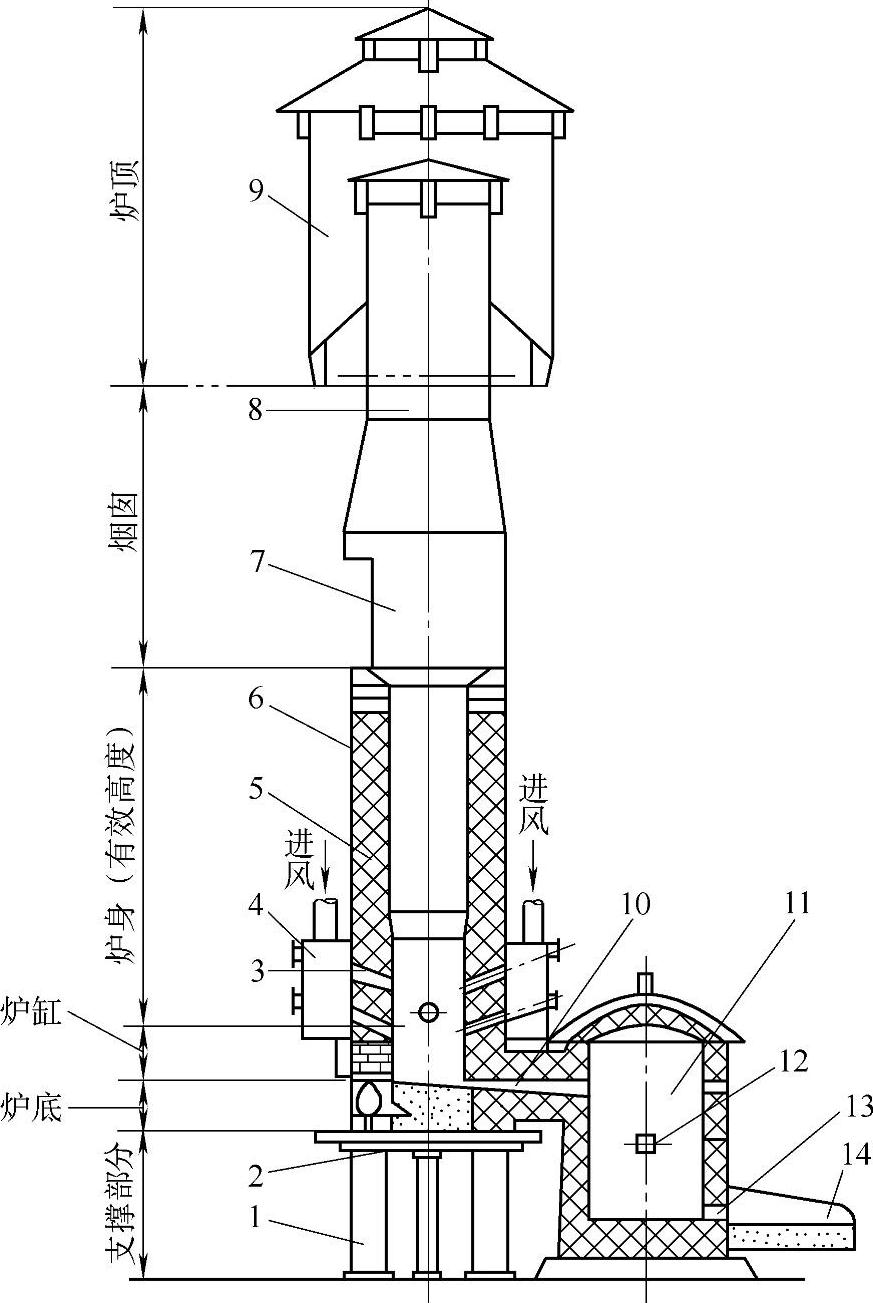

冲天炉是铸造生产的熔炼设备,主要由支撑部分、炉体、炉顶部分、除尘系统、送风系统、前炉及加料机构等组成,如图5-3所示。

图5-3 冲天炉结构简图

1—炉腿 2—炉门 3—风口 4—风箱 5—炉衬 6—炉壳 7—加料口 8—烟囱 9—火花捕集器 10—过桥 11—前炉 12—出渣口 13—出铁口 14—出铁槽

支撑部分包括炉基础、支柱、炉底板及炉底门。炉底门一般制成双扇半圆形,上面钻有通气孔,以便排出炉底的水蒸气。

炉体由炉底、炉缸和炉身三部分组成。炉身是指冲天炉的加料口下沿到第一排风口之间的一段。炉缸是指第一排风口到炉底表面之间的一段,起着汇集铁液、炉渣并流入前炉的作用。炉体的内部空腔称为炉膛。

炉顶部分包括烟囱和除尘系统。烟囱的作用是将炉气和灰尘引到车间外面。除尘器的作用是收集烟气中的灰尘,熄灭火星,因此又称为火花捕集器。炉顶部分结构的好坏直接影响周围环境的卫生与安全。

送风系统由风管、风箱和风口组成。其作用是将鼓风机送来的风合理地送入炉内,促进焦炭燃烧。

前炉用来储存铁液,使铁液的成分、温度均匀,降低铁液的增碳、增硫作用,使熔渣从铁液中上浮,从而很好地分离。

2.冲天炉熔炼操作工艺

冲天炉熔炼操作过程的要点如下:

(1)熔化前的准备工作 包括炉料的准备和对修炉后的质量进行检查。不同的冲天炉对炉料的块度、规格有不同的要求。炉料应分类堆放,以免在加料时搞错。炉料要干燥,锈蚀应尽量少。对炉膛形状、风口角度、炉底、前炉、出铁口、出渣口等处,应进行修理后的质量检查。修炉后炉膛内要进行烘干、预热。对称量、加料、送风等辅助设备要进行检查。

(2)点火 先由加料口或工作门把木柴装入炉内,待木柴燃烧旺盛后加入底焦,底焦燃烧坐实后就可测量底焦的高度,加入剩余的焦炭并调整到所要求的高度。

(3)加料 在底焦面上加入质量为底焦质量25%的熔剂,然后按每批料(金属料→层焦→熔剂)加料,直到加满为止(至加料口的下沿)。金属料加料次序为:生铁→铁合金→回炉料→废钢。

一般中小型冲天炉底焦的高度在1250~1500mm范围内变动。层焦的加入量一般按质量计算。根据经验,每批层焦的厚度取150~200mm为宜。由炉子熔化区截面积可求出每批层焦的体积,然后按焦炭的堆密度(400~500kg/m3)求出其质量。例如,炉子熔化区内径为600mm,则层焦的质量m层焦=450kg/m3×3.14×(0.3m)2×0.15m=19kg。

每批金属料的质量由铁焦比确定。铁焦比是指冲天炉熔炼时,所熔化的金属炉料质量与消耗的焦炭质量之比,一般为10∶1。如果层焦加入量为19kg,则每批金属料的加入量应为190kg。至于每批金属料中应加入多少生铁、废钢、回炉料及铁合金,就需要进行配料计算了。配料计算时必须根据铸件牌号及铸件结构、大小和壁厚来确定铁液的化学成分,并要掌握各种金属炉料的成分,还要掌握各元素在炉内的变化规律,初步确定各种金属料的配比。有关这方面的内容将在以后的教材中介绍。通常一批金属料的配比(质量分数)大致为:铸造生铁或炼钢生铁为40%~60%,回炉料为30%~50%,废钢为10%~25%。

加入石灰石的量一般为层焦质量的30%~40%。

当金属炉料有变动时,应在两种批料之间加入一批隔焦,以免不同成分的铁液互相混杂。在熔化过程中,为了保持底焦高度,每隔若干批料,要加入接力焦。

(4)送风熔化 炉料装好后,将其预热20~30min,再开始送风,以保证第一包铁液的温度和熔化正常进行。

鼓入炉内的空气必须有一定的送风量,以保证底焦充分地燃烧、放热,一般以每分钟鼓入炉内的空气在标准状态下的立方米数来表示,其单位为m3/min。必须保证有必要的送风压力把足够的空气送入炉内。冲天炉熔炼时所需风量可用风口区的炉膛面积计算,一般按90~120m3/(min·m2)求出风量。小风口冲天炉所使用的风压力为8~16kPa(相当于800~1600mmH2O柱或60~120mmHg柱)。

如果底焦高度合适,一般在送风5~8min后就可在风口处看到铁液滴落。若滴铁时间过长,则说明底焦过高;反之则过低,必须及时调整高度,使底焦高度在熔化过程中不致有太大的波动。

(5)出铁与放渣 待炉内储存一定量的铁液后,可打开出铁口出铁,并进行浇注。铁液的质量以及温度、成分等是否符合要求,可用炉前检验方法进行初步鉴定。炉前检验包括测量铁液温度和观察三角试块判断碳、硅含量是否合适。

随着熔化时间的延长,前炉内的炉渣不断增加,若不按时将其放出,则会吸收铁液的温度,并使铁液吸收渣中的硫分引起增硫,也会使渣面过高,以至灌入风口而影响熔化工作的正常进行。冲天炉熔炼时采用开放渣口操作是避免上述不良现象发生的有效方法。

(6)停炉 停炉前要多加两批金属料压炉,将火苗压住以保护炉壁。如果冲天炉安装有预热送风装置,则停炉后还要继续鼓风一段时间(大约30min),以免烧坏热风装置。停止鼓风时应将风口盖打开,以免CO聚集引起炉内因CO气体膨胀而爆炸。炉底门下的地面上不应积水,应铺上一层干砂防止残余铁液遇水发生爆炸。打炉后落下的底焦和铁料要及时用水淋灭,以防发生火灾。

3.孕育处理

孕育处理是指在凝固过程中,向液态金属中添加少量其他物质,促进形核,抑制生长,达到细化晶粒的目的。习惯上,将向铸铁液中加入添加剂的操作称为孕育处理,将向非铁合金液中加入添加剂的操作称为变质处理。从本质上说,孕育处理主要影响形核和促进晶粒游离,而变质处理则是改变晶体的生长机理(抑制长大),从而影响晶体形貌。孕育处理包括随流孕育、浇口杯孕育、型内孕育等。孕育处理与变质处理的区别在于:孕育仅影响形核过程,只改善而不能改变特定相形貌,而变质处理能影响生长过程,改变特定相形貌。例如,铸铁孕育剂能使碳以石墨形式形核,但不能使石墨由片状变为球状,变质处理则能使石墨生长成球状。

(1)孕育剂 孕育剂是指用于对金属液进行孕育处理的添加物。孕育剂都是强烈促进石墨化的物质,最常用的孕育剂是硅的质量分数为75%的硅铁。这种孕育剂的成本较低,效果好。另一种孕育剂是钙的质量分数为30%~33%,硅的质量分数为60%~65%的硅钙合金。硅钙合金孕育效果最好,且钙能对铁液脱硫除气,是良好的孕育剂。

孕育剂的加入量应严格控制。孕育剂的加入量与铁液的成分、铸件壁厚、孕育剂种类和孕育方法有关。在一般情况下,用硅75作为孕育剂时,其加入量为铁液质量分数的0.3%~0.8%。

(2)孕育处理 孕育处理是将充分预热,块度为5~10mm的硅铁均匀地加在出铁槽的铁液流中,使其随铁液冲入浇包内。孕育剂的加入时间应占出铁时间的60%以上,以保证孕育剂与铁液均匀混合。加入硅铁后应适当搅拌。孕育处理后的铁液应立即浇注,以防孕育衰退,降低孕育效果。

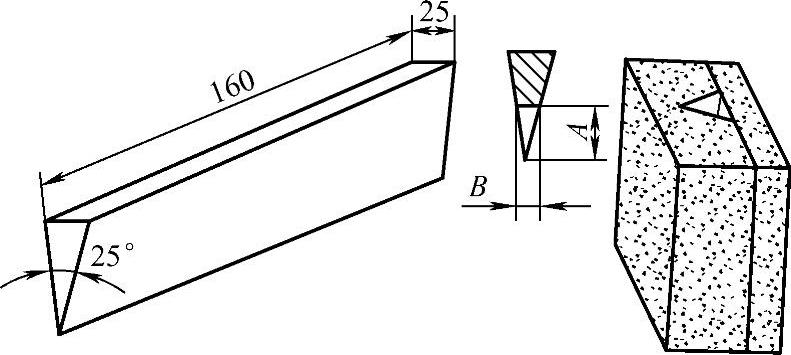

(3)孕育处理的炉前控制 在孕育铸铁的熔炼过程中,通常采用三角试块(见图5-4)进行炉前鉴别。三角试块最好采用干型立浇,浇注后的试块冷至暗红色后放入水中激冷,然后将其敲断观察断口的颜色、晶粒大小,并测量白口组织的宽度。

图5-4 三角试块

各种牌号的孕育铸铁,孕育前后三角试块的白口组织宽度见表5-1。工厂中根据铸铁牌号和铸件尺寸要求,规定了每种铸件适宜的三角试块白口组织宽度范围。如果浇出的三角试块符合要求,就可进行浇注。

如果浇注的三角试块白口组织宽度过大,则应补加孕育剂。当浇注的三角试块白口组织宽度过小时,可补加铁液调整,补加铁液有困难时,只能降级使用,见图5-4中的“B”。

表5-1 孕育前后三角试块的白口组织宽度 (单位:mm)

4.配料的计算

冲天炉熔炼前需要根据铸件要求进行配料,配料计算方法有多种。要进行配料计算,必须先知道铸件所需要的化学成分及各种原材料的化学成分。各元素含量在熔炼时有增有减,其增减率是配料计算的一个重要依据。在酸性冲天炉中熔炼时,一般情况是碳、硫增加,硅、锰烧损。

碳:熔炼过程中铁液含碳量的增减量不是一个定值,它随着冲天炉中含碳量,铁液中硅、锰的含量,炉温和炉气氧化性等因素的改变而改变。熔炼时铁液与焦炭接触而增碳,铁液被氧化而减碳,增碳和减碳这两个矛盾的过程同时进行。碳含量的增减还受其他因素的影响,例如,铁液中含硅量越高,增碳量越小,这是因为硅溶于铁内,降低了碳在铁液中的溶解度。锰则相反,含锰量增加时,铁液增碳量也有所增加。另外,当炉料成分一定时,炉料熔化得越快,铁液与焦炭接触时间就会越短,增碳量也就越小。

硅:金属炉料中硅元素的烧损量一般可按10%~15%(质量分数)计算。硅铁合金中硅的烧损率比这高一些,而且硅铁合金中硅含量越高,烧损率越大。

锰:金属炉料中锰的烧损量一般可按15%~25%(质量分数)计算。与硅铁合金一样,硅锰合金中锰的烧损率比金属炉料也要高一些。当炉气的氧化性很强时,硅和锰的烧损率都会增大。(https://www.xing528.com)

磷:在酸性冲天炉中,磷的量基本上没有什么增减,可以认为炉料中的磷全部进入铁液。

硫:在酸性冲天炉中,铁液中硫的含量总是增加的,增减量主要取决于焦炭中的含硫量,通常可按增加50%~100%(质量分数)计算。

其他合金元素的烧损情况可查阅相关手册。

在进行配料计算时,通常先根据本厂原材料的具体情况和熔炼经验,大致确定废钢、生铁、回炉铁的配比,然后根据各元素的增减率进行核算。若核算结果显示某些元素含量过高,超过铸件所要求的含量,则要适当调整炉料配比。若其含量不足,则配入相应数量的铁合金。

由于影响熔炼过程的因素很多,故配料计算所得的成分与熔炼出来的铁液的成分很可能不相符合。配料计算是否符合实际情况,只有通过实践才能知道。因此,在生产中应长期积累配料记录和铁液成分、温度等资料,使配料计算更切合实际,对焦炭的成分和性能等最好也有记录。

根据以上所述,配料计算可简单归纳如下:

铸件要求是根据,原料成分需明了;

元素增损有多少,情况不同自己找。

配料比例先粗定,核算成分差距晓;

不足之数加合金,积累数据好提高。

配料计算方法举例说明如下:

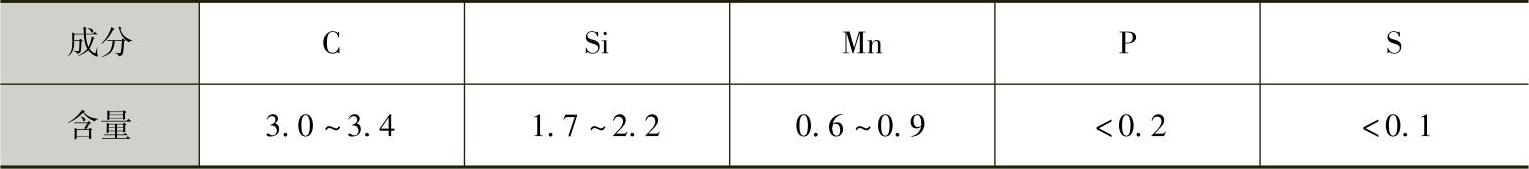

(1)铸件要求是根据 假设现需要熔炼的铸铁成分见表5-2。

表5-2 熔炼的铸铁成分(质量分数,%)

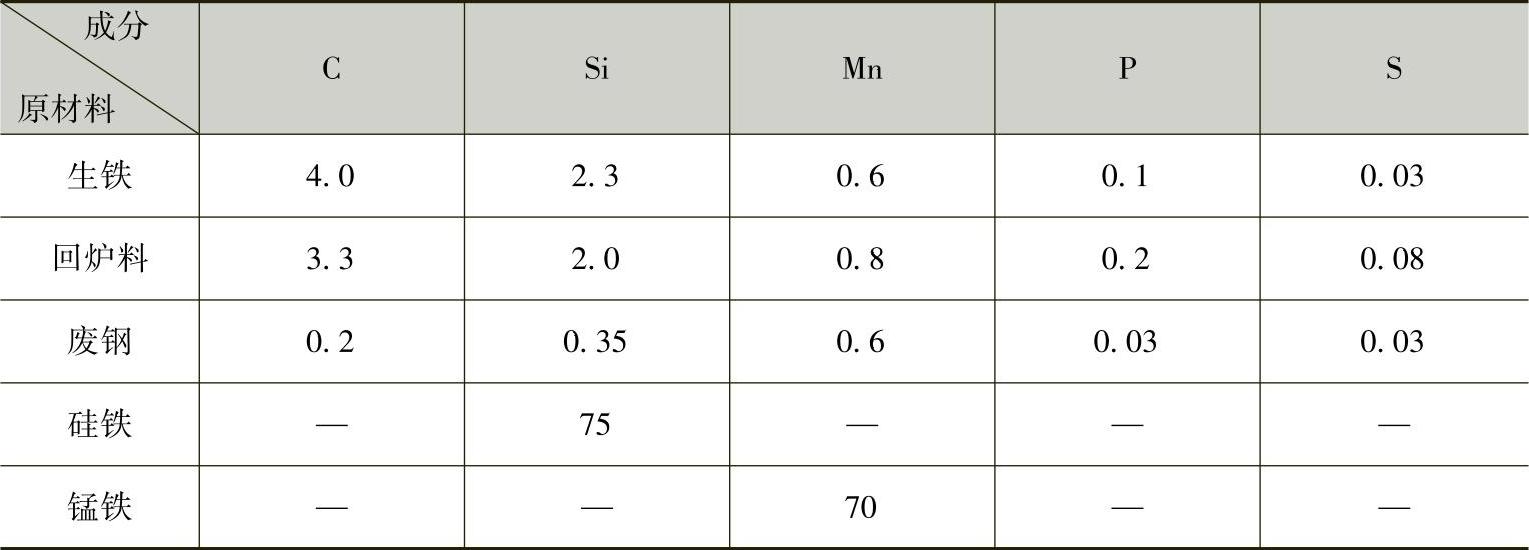

(2)原料成分需明了 原材料的成分见表5-3。

表5-3 原材料的成分(质量分数,%)

(3)元素增损有大小,情况不同自己找

碳:假设根据经验在配加质量分数为20%左右的废钢时,增碳率为10%~12%。

硅:金属炉料中硅的烧损率为15%,硅铁合金中硅的烧损率为20%。

锰:金属炉料中锰的烧损率为20%,锰铁合金中锰的烧损率为25%。

磷:不烧损。

硫:按增加50%计算。

根据以上各项数据,便可计算配料。

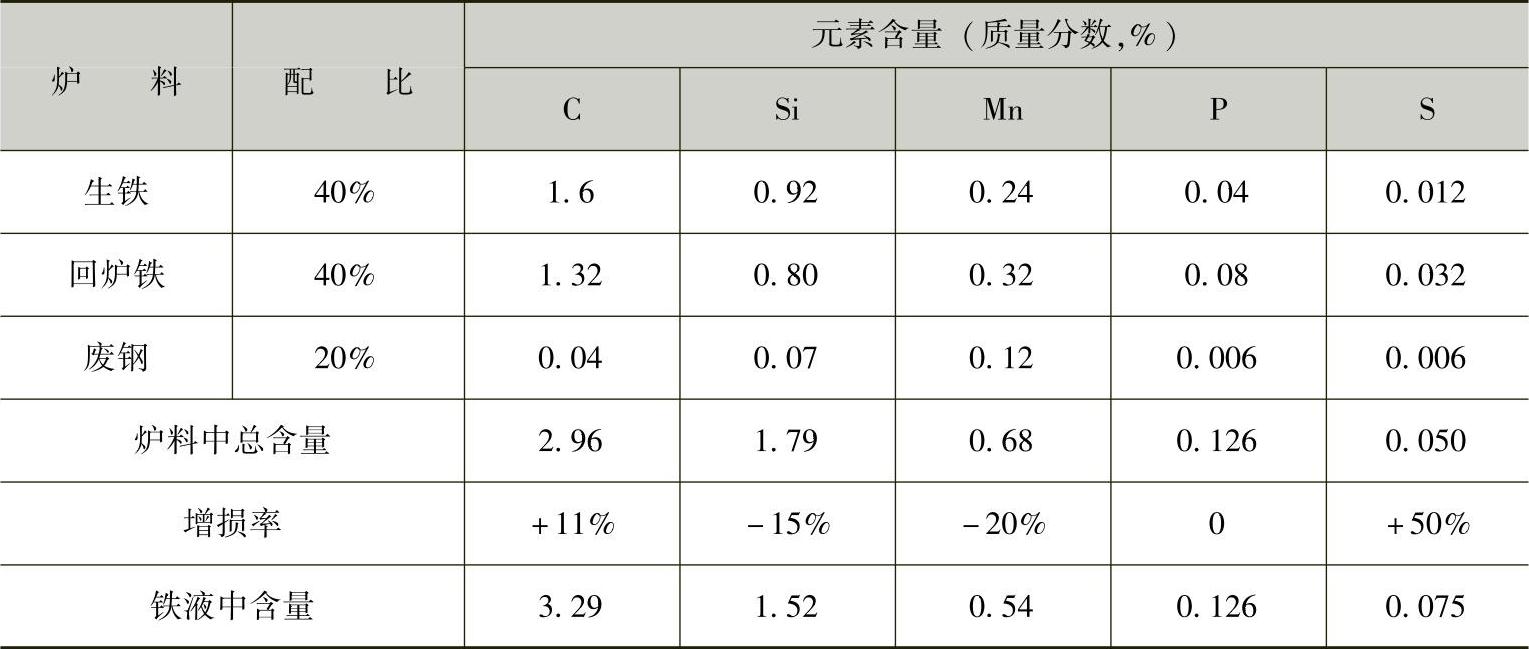

(4)配料比例先粗定 设初步确定配比(质量分数)为:生铁40%,回炉料40%,废钢20%。

(5)核算成分差距晓 现以碳为例说明核实方法:

生铁带入碳的质量分数为:4.0%×40%=1.60%。

回炉铁带入碳的质量分数为:3.3%×40%=1.32%。

废钢带入碳的质量分数为:0.2%×20%=0.04%。

炉料中总的碳的质量分数为:1.60%+1.32%+0.04%=2.96%。

熔炼中增碳量按11%计,为:2.96%×11%=0.33%。

熔得铁液的含量为:2.96%+0.33%=3.29%。

这一数值符合铸件所要求的含碳量。用同样的方法可计算出熔得铁液中其他各元素的含量。各元素核算结果见表5-4。

表5-4 各元素核算结果

从核算的数据可看到,碳、磷、硫三元素符合要求,硅、锰两元素尚不足,需要加入硅铁和锰铁。

(6)不足之数加合金

1)硅:铸件中硅的质量分数若按2.0%配算,则还差2.0%-1.52%=0.48%。现配加硅的质量分数为75%的硅铁,烧损率按20%计算,则需加入硅铁0.48%÷[75%×(1-0.2)]=0.80%,即100kg金属炉料应配加0.80kg硅铁。

2)锰:铸件中锰的质量分数若按0.74%配算,则还差0.74%-0.54%=0.20%。现配加锰的质量分数为70%的锰铁,烧损率按25%计算,则需加入锰铁0.20%÷[70%×(1-0.25)]=0.38%,即100kg金属炉料应配加0.38kg锰铁。

(7)根据配比确定批料中各料的质量 若批料质量为500kg,则根据以上配比,各种金属料和铁合金的质量,生铁为200kg,回炉料为200kg,废钢为100kg,硅铁为4kg,锰铁为1.9kg。

其他合金铸铁及孕育铸铁照此添加,只是加入的合金种类多一点而已,孕育铸铁要考虑孕育剂带入的硅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。